大型飞机壁板无头铆钉干涉连接技术*

西北工业大学机电学院 王仲奇 常正平 郭飞燕 康永刚 李 晖

中航飞机西安飞机分公司 罗 群 刘博峰

大型飞机通常是指起飞总质量超过100t的军民用大型运输机和150座级以上的大型客机,具有尺寸大、高可靠性及长寿命(大型客机飞行寿命为90000h)等特点[1]。随着我国大型飞机设计与制造技术的发展,飞机的装配质量也有了新的提高。为保证飞机轻量化、长寿命、高可靠性和气密、油密性的要求,无头铆钉、高锁螺栓和冠头铆钉等新型连接方式在大型飞机装配中得到了广泛的应用[2]。

由于干涉配合铆接的铆钉能紧密地充满钉窝及钉孔,并使钉孔均匀而适量地胀大,形成钉杆对钉孔的“支撑效应”,所以干涉配合铆接在疲劳寿命和密封性方面优于普通铆接[3],大型客机C919和支线客机ARJ21在机翼壁板铆接装配中大量使用无头铆钉干涉连接,以满足连接质量要求。随着对飞机制造效率及精度需求的不断提高,以自动钻铆系统为代表的自动化连接设备在壁板装配中得到了大量应用,尤其在无头铆钉干涉连接过程中必须尽可能使用自动化设备。本文主要从无头铆钉干涉连接技术和设备应用两方面展开讨论。

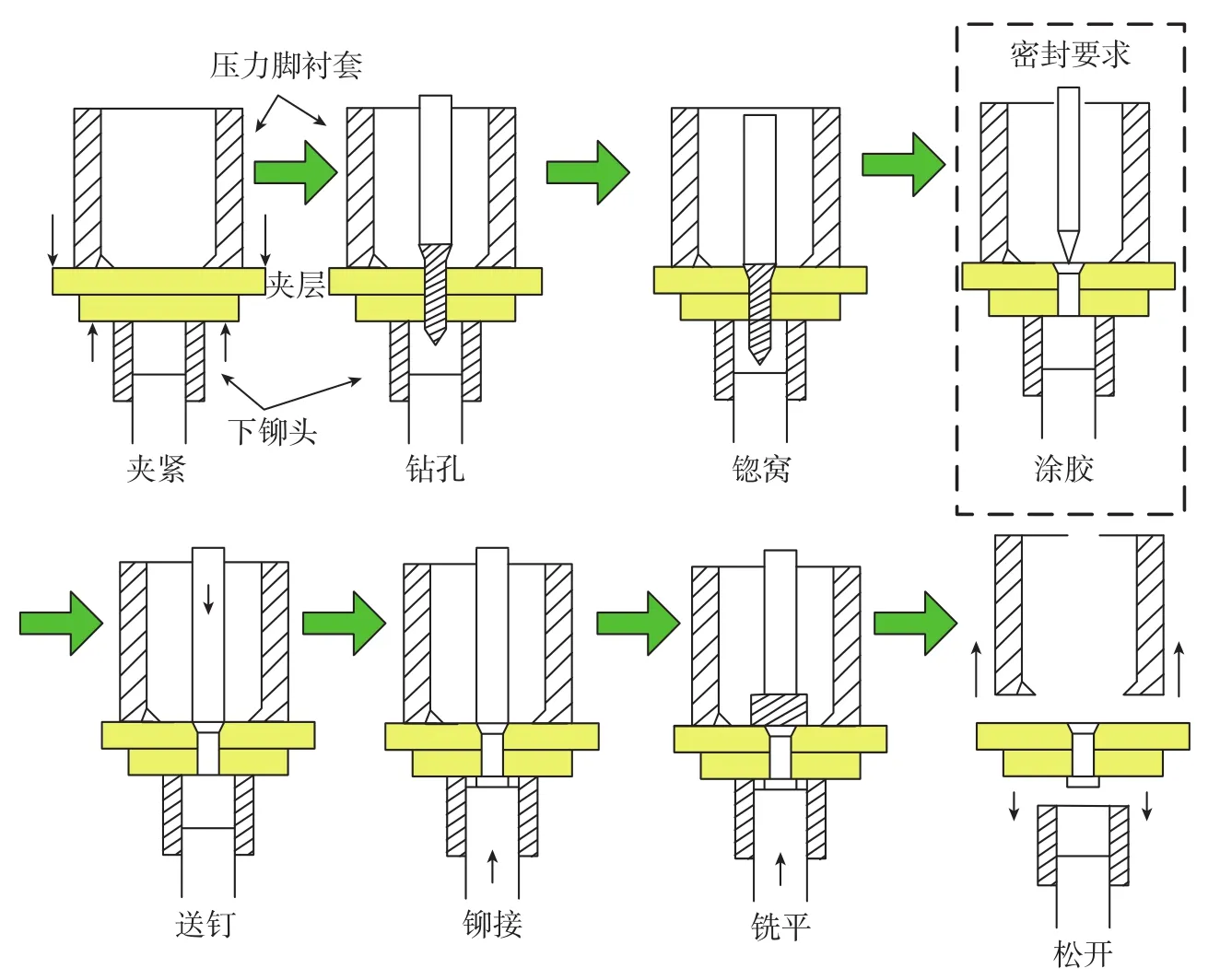

无头铆钉连接工艺流程

无头铆钉是一种没有铆钉头的实心圆杆干涉铆钉,具有以下优点:(1)铆接后沿铆钉杆全长可形成较均匀的干涉配合,成倍地提高连接结构的疲劳寿命。(2)采用无头铆钉干涉配合的铆接,能够可靠地保证铆钉自身的密封性[4]。无头铆钉安装过程必须依靠自动化安装设备,才能符合设计技术要求,实现壁板稳定的、高质量的连接。对单个铆钉连接过程而言,其主要工艺流程包括定位、夹紧、制孔、锪窝、放钉、铆接和铣平,如图1所示。

图1 无头铆钉自动钻铆安装工艺流程

无头铆钉干涉连接技术

无头铆钉连接过程中不仅铆钉镦粗变形,被连接件也因钉杆膨胀和镦头挤压产生不同程度的变形,同时,被连接件多为薄壁件,刚度小、易变形,大量的铆钉连接使薄壁件产生更加复杂的装配变形和残余应力,增加了连接结构的脆性,降低了飞机的疲劳寿命。因此,开展无头铆钉干涉连接方面的技术研究,对大型飞机壁板的精准装配和使用寿命的提高有重要作用,其中应力应变分析是研究的基础。

1 应力应变分析

连接结构主要分为铆钉和被连接件两部分(壁板、长桁等),因此应力应变的分析对象包括铆钉和被连接件。目前对于连接结构的应力应变分析主要围绕被连接件展开,而针对铆钉的研究则较少。研究方法主要包括理论分析、数值模拟和试验研究,并取得了不少有价值的研究成果。

1.1 铆钉应力应变分析

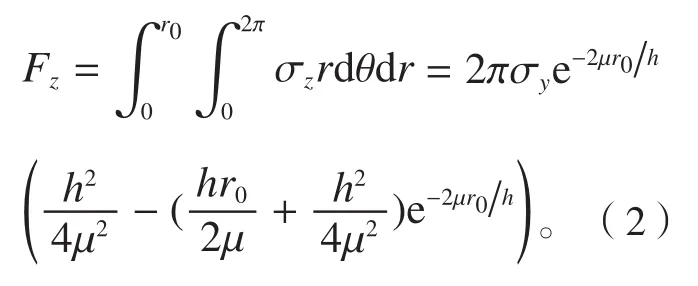

由于铆接过程属于复杂的非线性过程,很难定量地描述其成形过程。美国威奇塔州立大学Li[5]结合塑性成形体积不变原理,将无头铆钉安装的过程简化为圆柱体等体积成形过程A0h0=A1h1=A2h2= …=Amhm,如图2所示,利用主应力法建立了铆钉的轴向应力σz和径向应力σr理论公式:

其中,σy为屈服强度,μ为摩擦系数,并得出了压铆力计算公式:

但该过程中没有考虑干涉量,镦头形状并非为标准圆柱体的实际情形。

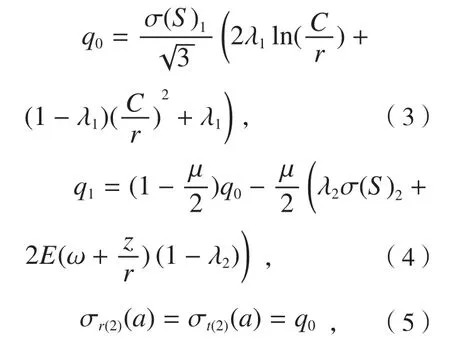

俄国学者Malinin通过小弹塑性变形理论建立了被连接件残余应力数学模型,Shishkin[6]在该基础上研究了铆钉与被连接件间的接触载荷,将铆接过程中的接触载荷分为加载和卸载两类,分别为q0和q1,并在体积不变假设条件下,得到了铆钉的轴向应力σr(2)(a)和切向应力σt(2)(a)表达式,具体参数参考文献[6]。

图2 无头铆钉安装过程

式中,E为材料弹性模量,C为塑性区半径,ω为径向扩张比例,

为变形曲线系数,σ(B)、σ(S)分别为材料最终强度和ε屈ε(B(B)服E)E强--σ度σ(,S(1S))代表被连接件参数,2表示铆钉参数。两种表示方式:(1)绝对干涉量a;(2) 相对干涉量100%,其中a为配合前孔的半径,a1为干涉配合后孔的半径。

法国学者Blanchot等[7]利用15°扇形切片模型、二维轴对称模型和三维对称模型分别模拟铆接过程,发现3种模型模拟得出的应力应变场分布一致,从而可应用费时最少的模型来进行铆接过程模拟。

夏平等[8]将铆钉成形过程看成圆盘类零件的模锻过程,定性分析了铆接过程中铆钉的应力应变状态变化;刘平[9]将镦头成形过程看作圆柱体镦粗过程,基于基元板列平衡微分方程,通过与屈服准则联立求解铆接力,并根据塑性应变将镦头成形区分为难变形区、大变形区和小变形区。

1.2 壁板应力应变分析

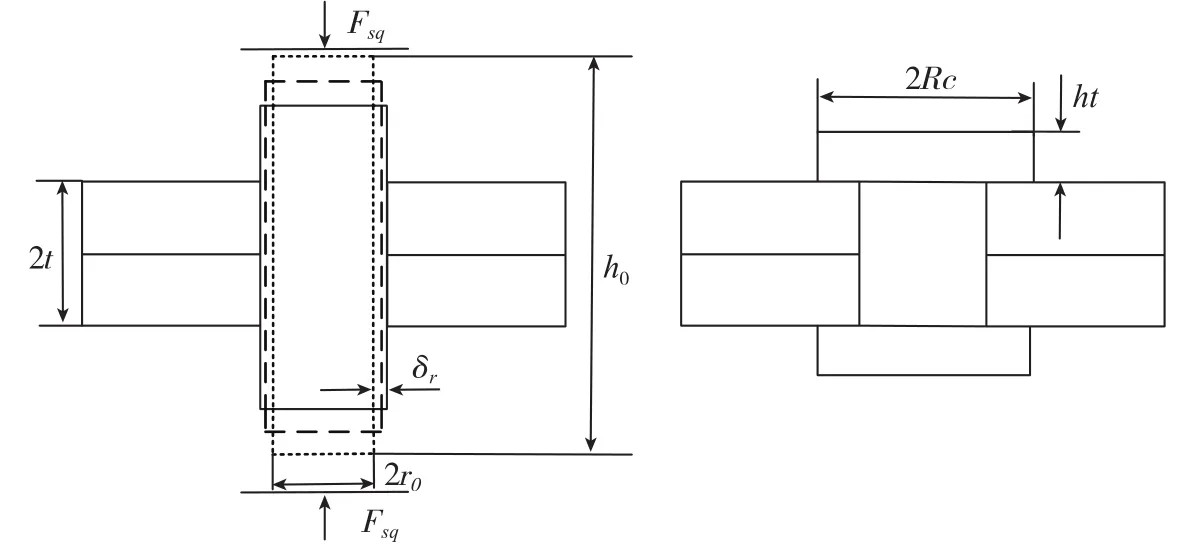

对壁板应力应变理论分析,Li[5]将铆接后壁板受力简化为厚壁筒内外受均匀的压力、镦头覆盖区受轴向的压力,单元受力分析如图3所示,得出了其径向和周向应力表达式,以及轴向力均布作用下的表达式,但该理论没有考虑无头铆钉连接干涉量和径向应力沿轴向分布不均的情形,对于此问题,目前还没有较好的解决方法。

无头铆钉在大型飞机壁板使用中需满足一定的干涉量要求,干涉量

式中,pr为铆钉与孔的接触压力,pz为镦头与被连接件之间的接触压力,Re为镦头直径,r0为铆钉初始直径。

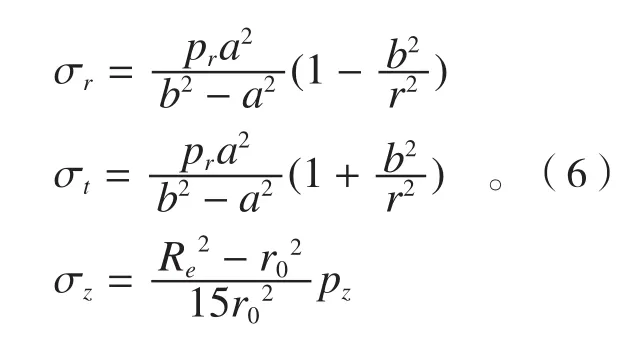

吴森[10-11]同样根据厚壁筒理论,以平面应变、有限边界情况和理想弹塑性材料的假设进行了干涉配合紧固件孔的弹塑性分析,给出了便于分析计算弹性极限干涉量,塑性区半径,弹、塑性区内的径向和轴向应力分布的参数方程。当干涉配合处于弹性阶段时,其应力分布模型为:

弹性极限干涉量为:

当处于塑性配合时,孔边应力分布模型在弹性区内为:

图3 厚壁筒受力分析图

在塑性区内为:

式中,E、υ为材料的弹性模量和泊松比,σs为材料屈服强度,ρ为干涉配合的塑性半径。

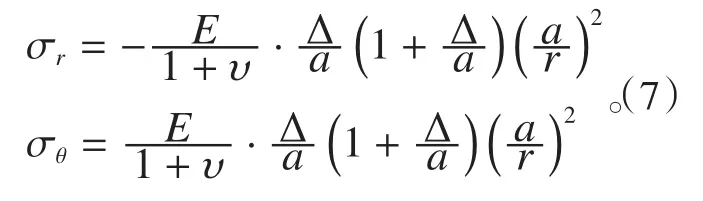

加拿大学者Li等[12-15]应用中子衍射技术、微应变测量方法研究了铆接过程及其搭接结构在受力作用下的残余应力应变场分布,然后与数值模拟结果相比较得出,有限元分析得到的应力应变结果和试验得到的基本一致,应力应变在板料厚向和径向为非线性不均匀分布;同时研究了配合间隙和摩擦系数对单排三钉搭接结构应力应变分布的影响,结果表明,配合间隙减小,残余应力增大,孔边应力最大位置也随之改变,如图4所示。

图4 无头铆钉铆接应力场分析

波兰学者Wronicz等[16]利用X射线衍射仪和微应变片测量了铆接过程中被连接件的应力应变,并与FEM计算结果进行了比较。结果显示,较高的压铆力和带铆接补偿的铆钉具有更高的应力和应变,故认为在铆接孔附近存在高的应力和应变梯度。

Atre等[17]应用有限元法研究了铆接过程中密封剂和残留切屑对干涉连接质量和残余应力的影响,得出密封剂增加了孔间的残余圆周应力。

德国学者Baha II等[18]研究了平锥头铆钉的安装过程,分析铆接力、钉孔配合间隙、摩擦系数和铆钉长度对被连接件接触面间残余应力状态和残余接触压力的影响,认为铆接力和铆钉长度对径向残余应力影响较大,摩擦系数对镦头形状影响显著,但对残余应力分布影响不大。

2 铆接变形分析

2.1 铆钉变形分析

铆钉镦头尺寸被视为衡量连接质量的重要标志,铆钉变形分析一般主要围绕如何形成合格镦头尺寸展开。其中铆接力是最重要的影响因素,它不仅影响最终成形的镦头尺寸,也对连接件的应力应变场分布有重要作用。

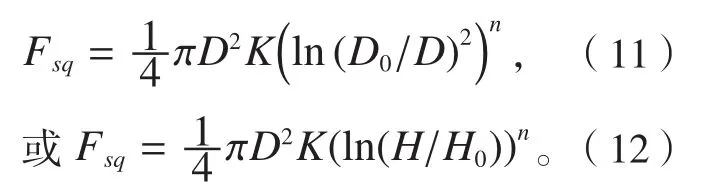

荷兰代尔夫特理工大学Rijck等[19]研究认为镦头尺寸可视为衡量飞机疲劳寿命的重要标志,其改变了被连接件受力时的应力应变场分布,并基于假设:(1)铆钉与钉孔间隙为零,即没有材料通过塑性流动进入钉孔;(2)镦头形状为标准圆柱状,即钉孔外面的材料形成铆钉的镦头,构建了铆接力与铆钉镦头直径D和高度H的理论关系。

式中,D0、H0分别为钉孔外铆钉部分初始直径和高度,K、n分别为材料强度系数和硬化指数。

威奇塔州立大学 Cheraghi[20]利用数值方法和统计方法分析了铆接力、铆钉长度、铆钉直径和孔径间的尺寸公差对铆接质量的影响。研究表明,在使用推荐的锪窝尺寸铆接时,大部分铆钉成形后因与被连接件之间存在间隙而不符合质量要求;在一定镦头尺寸要求下,减小沉头窝深度,能适当允许增加铆钉孔和铆钉的尺寸偏差,并增大铆接力。

Kelly等[21]应用有限元软件仿真了轴对称模型下铆钉的安装过程,准确地预测了铆接成形力。Chen 等[22]研究发现铆接过程中位移加载曲线的两个拐点分别对应于铆钉材料的屈服点和铆钉与钉孔接触位置,并开发了一种参数化三维有限元铆接模型,可实现快速计算。

Zhang等[23]依据铆钉的变形将铆接过程划分为弹性、塑性和回弹3个阶段,建立了相应的力学模型,并利用有限元仿真进行验证,但该过程没考虑被连接件的变形情况。牟伟强[24]、宋丹龙等[25]分别利用幂指数硬化理论和主应力法建立了无头铆钉在金属构件、CFRP/A1复合构件压铆过程中的压铆力计算公式,但没涉及被连接件存在干涉量的情形。

2.2 壁板变形分析

铆接过程中,由于钉杆在长度方向沿径向变形不均匀,造成铆钉孔沿轴向膨胀不均,同时受到镦头的挤压作用,使钉孔周围产生一定的变形,大量的铆钉连接使壁板产生更加复杂的装配变形。目前对于被连接件的变形研究主要集中于其在受力状态下的变形情况,而对铆接过程本身引起的变形研究较少。

Markiewicz[26]利用圆板和正方形板研究了铆接过程的成形机理,并依据被连接件应变随时间变化将铆接过程分为7个阶段。

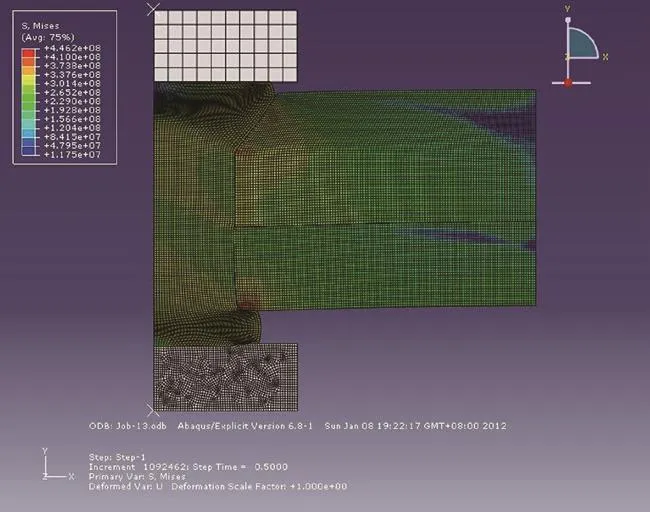

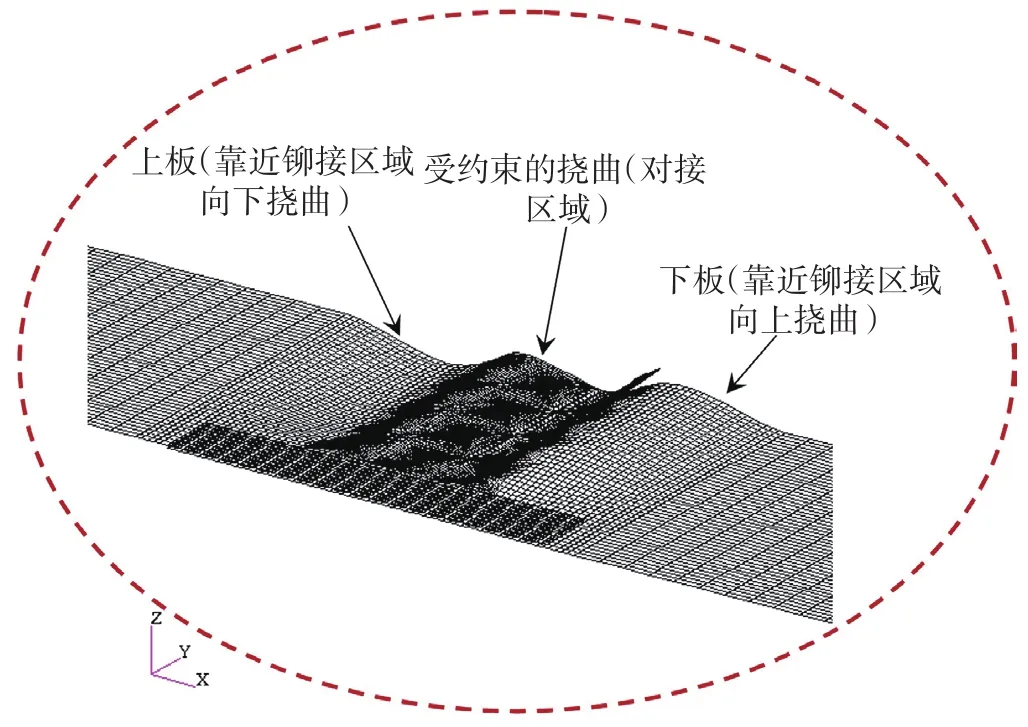

Bedair[27]研究了薄壁拼接结构受载时因载荷分配不均而产生的复杂应力应变场分布,发现由于载荷分配不均引起的面内弯曲应力会导致连接件产生波浪式起伏,如图5所示。

Aman等[28]研究了单排3钉的铆接顺序、铆钉间距和被连接件之间的间隙对铆接质量的影响,得出随着铆钉间距增大,铆接顺序对被连接件的膨胀变形和残余应力的影响可忽略不计,但铆钉间距和铆接前的间隙对被连接件变形影响很大;铆接顺序对铆钉中残余应力和铆接后的间隙影响很小,较小的被连接件间隙和较大的铆钉间距能减小被连接件的变形。

浙江大学Bi等[29]利用有限元法对壁板定位布局进行优化,以减小装配变形,结合有限元正交模拟试验和偏最小二乘回归法建立了定位点误差和测量点误差的关系表达式,并进行迭代优化。

Hong[30]以提高自动钻铆效率和装配精度为优化目标,基于蚁群算法建立了自动钻铆路径多目标优化模型,得到了较优的铆接路径。

壁板铆接变形是大量铆接过程在时间和空间分布作用下的综合效果,进行理论分析比较困难,且增量铆接过程数值模拟计算量巨大,通过合理的等效达到计算效率提高且对精度影响有限十分必要。Wang[31]将单钉铆接变形简化为钉孔受内压作用引起的,基于主应力法和厚壁筒受压理论构建了铆接力学等效单元,并结合有限元模拟得出了水平安定面铆接变形最小的铆接顺序。

图5 多钉连接受力作用下的变形

3 连接寿命研究

据统计,70%的飞机机体疲劳失效事故起因于结构连接部位,其中80%的疲劳裂纹发生于连接孔处,可见连接质量极大地影响着飞机的使用寿命。影响铆接连接寿命的因素很多,如铆接力、钉孔间隙、铆钉尺寸和干涉量等,诸多学者从各方面进行了大量研究。

荷兰学者Muller[32]利用试验和理论方法研究了机身铆接结构的疲劳性能,表明增加铆接力能使2024-T3铝合金机身铆接结构疲劳性能提高10倍,被连接件在铆接过程中产生的塑性变形在板料厚度方向十分不均,对连接结构的寿命产生不良影响。

Li等[12-15]通过试验和数值模拟得出,铆接力是影响铆接质量最重要的因素,应力应变在板料厚向和径向处于非线性不均匀分布,靠近沉头一侧的连接弱于镦头侧,因此,疲劳裂纹易在孔边或接触面萌生,然后扩展到沉头侧。

加拿大卡尔顿大学Rans等[33]研究了铆接过程中残余应力的形成,认为铆接力的挤压作用对板料中残余应力的形成和分布具有重要影响,在较大的铆接力作用下,沉头铆钉连接会形成类似于“楔形”的连接机制,适当增大沉头铆钉沉头端凸出表面的高度,有助于增加疲劳寿命。

对于增大铆接力能够提高连接结构疲劳寿命的机理,可解释为:(1)较大的铆接力使钉孔填充更满,镦头直径更大,增加了被连接件间的夹紧力以及产生更好的接触,使载荷传递和分布更合理;(2)较大铆接力使钉孔膨胀更加充分,从而使钉孔周围处于残余压缩圆周应力的范围增大,在一定程度上能够抵消裂纹的张开应力,延迟裂纹的扩展,有效改变了铆接结构的连接寿命。

西北工业大学佘公藩等[34]研究了工艺参数对LY12材质无头铆钉干涉量的影响,试验证明必须选用凹形的上、下铆模,才能获得沿钉杆全长较均匀而又合理的干涉量;袁振等[35]认为干涉量显著地影响了孔周的残余应力场,在评估连接结构疲劳特性时必须考虑干涉量的影响;Mu等[36]通过幂指数硬化理论建立了无头铆钉连接中工艺参数与干涉量之间的理论关系,并通过数值模拟进行了验证。

式中,d为铆钉直径,D为钉孔直径,l为铆钉长度,t为板料厚度,H为镦头高度,F为铆接力,B、n分别为材料的强度系数和硬化指数。

南京航空航天大学王宇波等[37]分析了自动钻铆和手工铆接对连接件疲劳寿命的影响,并比较不同工艺参数组合下的连接件寿命,结果表明,采用自动钻铆较传统铆接疲劳寿命显著提高,不同工艺参数组合对疲劳寿命的影响也很显著;刘连喜等[2]研究了自动钻铆工艺参数对无头铆钉连接质量的影响,得出压铆力是影响干涉量的最主要因素;李奕寰等[38]研究了在电磁铆接中铆模倾角对铆接质量的影响,结果表明:铆模倾角对干涉量有较大影响,倾角越小,干涉量越大;采用66°铆模倾角可以实现较理想的干涉配合,接头疲劳寿命最长。

无头铆钉安装设备应用现状

大型飞机壁板因其尺寸大、开敞性好,易于实现自动化装配,因此无头铆钉安装过程主要通过自动钻铆设备实现。自动钻铆系统主要由自动钻铆机、托架、大型移动工作台、导轨、工件定位夹紧装置及控制系统等组成,可一次性地连续完成夹紧、钻孔、锪窝、注胶、放铆和铣平等工序。自动钻铆设备和配套托架在大型飞机壁板装配中的广泛应用,大大减少了人为因素造成的缺陷,实现了飞机大型壁板快速、高效、精确装配,提高了装配质量和装配效率。

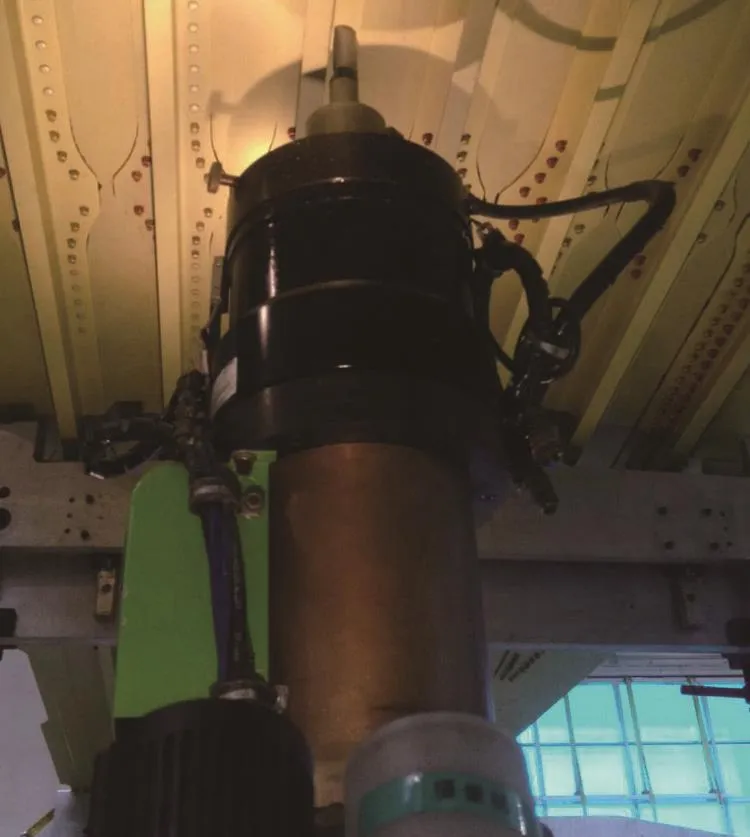

C919机翼壁板无头铆钉干涉配合连接通过GEMCOR公司G86型自动钻铆机实现安装,如图6、图7所示。自动钻铆设备的应用为大型飞机的研制提供了有力保障,但同时带来了一些新的问题。

图6 美国GEMCOR公司G86自动钻铆机的应用

图7 无头铆钉安装现场

自动钻铆过程涉及设备的多维度运动,运动机构复杂,数控加工过程中易发生机构与机构、机构与工件之间的干涉和碰撞。当前采用的主要方法是钻铆机先根据理论点位NC代码空走一遍,工艺人员标出容易产生干涉的位置,然后修改NC代码或卡板位置,直到符合要求,此方法费时费力。基于CATIA中DMU模块进行二次开发,能够较为准确地模拟自动钻铆过程中各机构的运动,检查出干涉、碰撞等问题[39],但当前工艺仿真没有考虑系统设备在运动过程中的物理特性和变形数据,仿真精度难以保证。

大型客机机翼壁板尺寸大,甚至超出了托架的范围,因此铆接过程必然存在壁板的多次装夹,以实现最大程度的自动铆接。多次装夹过程中带来的累积误差将影响壁板的装配精度,所以必须尽可能地减少装夹次数并提高每一次的铆接率,尤其是首次铆接完成率。为此需要专门研制针对壁板产品特征的定位工装,以提高装配效率和精度。

受壁板结构外形的影响,某些加工区域可达性较差,自动钻铆设备的应用受到了限制,因此需要采用其他小型设备进行补铆。电磁铆接作为一种新型铆接工艺,由于其铆钉变形时间短,钉杆膨胀和镦头成形几乎同步完成,在钉杆和钉孔间形成的干涉比较均匀,可应用于无头铆钉的补铆安装过程中。电磁铆接技术在国外已得到广泛应用,波音、空客、庞巴迪和巴西航空都为自动钻铆设备配备了电磁铆枪作为补铆设备(见图8),但在国内尚处于应用的初期,因此,需要进一步研究拓展。

对未来发展的思考

图8 手持式电磁铆枪HH503

首先,随着复合材料在飞机结构上所占比重的不断提高,其应用范围也从次承力构件扩展到主承力构件,但复合材料在结构装配连接方面的问题也逐渐突出。复合材料结构的装配涉及复合材料-复合材料、复合材料-金属材料之间的连接,与金属材料相比,复合材料层间强度低,抗冲击能力差,因此,其装配连接难度大,技术要求高。在复合材料结构装配过程中,铆接仍是其采用的主要机械连接方式之一,但由于普通铆接中钉杆膨胀不均,易造成结构损伤和孔壁接触受力不均,导致应力集中而加速疲劳破坏,所以实际生产中多采用间隙配合并限制干涉配合。有研究表明,适量的干涉能有效提高复合材料结构的连接强度和使用寿命[40-41],国内外在这方面开展研究已有多年,但由于连接工艺不成熟,国内飞机在制造过程中一般仍采用间隙配合,因此,探索研究复合材料干涉配合连接机理、理想干涉量和干涉均匀性的控制方法以及疲劳损伤特性,对提高复合材料结构的装配质量至关重要。

第二,飞机装配中遇到的主要问题是薄壁件的易变形以及产品在装配过程中的尺寸变化,在多阶段装配工艺过程中,连接外力引起的装配变形易导致产品的几何尺寸超差[42]。以壁板自动钻铆过程为例,其装配过程属于增量式自动铆接过程,最终的装配变形是壁板在一定的约束条件下,由大量单点铆接引起的变形传递、耦合和累积的结果,目前对单个铆钉的铆接变形研究较多,而对多钉连接作用下的变形涉及较少。影响增量式铆接变形的因素众多,耦合作用明显,但其应力应变场分析仍是关键,从单钉连接到增量式铆接下的应力应变场耦合规律研究和残余应力场作用下的变形分析将是难点。对于薄壁件装配变形的控制方法,目前研究主要集中于定位布局优化、工装结构设计、装夹力大小及顺序优化、工艺参数优化和装配顺序优化等方面,其中工装结构设计、定位布局一般依赖于经验,工艺参数优化和装配顺序优化可作为未来研究的重要方面。

第三,先进连接方式和新材料在飞机制造中的应用,极大地促进了飞机使用性能的提高,但也会导致原有的连接设备和工艺不再适用,因此,必须采用更为先进的自动化连接设备和工艺才能保证装配质量和装配效率,如电磁铆接技术。电磁铆接作为一种新的连接工艺,对保证干涉配合连接中干涉量的均匀性具有很大的技术优势,能够极大提高连接寿命。国外各航空公司已广泛应用美国Electroimpact公司的电磁铆接设备,包括手持式和自动化的电磁铆接设备。电磁铆接技术已在波音、空客系列的飞机制造中得到了应用,最新研制的A380飞机也采用了电磁铆接技术[43],但电磁铆接技术在国内飞机型号中应用仍然有限。目前国内的自动化装配水平与国外相比仍有很大差距,必须加强设备的研制和技术创新才能适应竞争日益激烈航空产业。

结束语

本文首先分析了无头铆钉的连接工艺流程,然后以铆钉和壁板为研究对象,从应力应变、铆接变形和连接寿命3个方面出发,总结了当前理论分析、数值模拟和试验研究取得的成果,并指出其优缺点,最后介绍了无头铆接安装设备的应用现状及存在的问题,并提出了未来亟待解决的问题。

开展大型飞机壁板无头铆钉干涉连接技术的研究,有助于解决无头铆钉连接变形控制、疲劳寿命提高等问题,从而实现壁板的高效精准装配。无头铆钉干涉配合连接是为适应当代飞机对疲劳寿命、密封及防腐要求越来越高而发展的新型连接方式,具有很大的优势,应用前景广阔。