C919大型客机垂尾生产线先进装配技术

中航工业哈尔滨飞机工业集团有限责任公司 张立安 刘 军

由于大型客机长寿命、高可靠性的设计要求,对机身结构的制造质量有较高的要求,使得飞机技术向高质量、精确化方向发展。现代飞机制造必须走优质、高效、精密、环保和低成本的工艺总技术路线,必须应用自动化装配、柔性制造等技术。特别是通过引进国外先进的自动制孔系统及铆接装配生产线,可以大力开展对国外先进飞机自动化制造技术的研究,学习和积累国外先进技术及工艺方法,并结合大型飞机的研制实践,大力提高我国的飞机制造技术。

鉴于我国在大型飞机的研制过程中的总体技术要求和工艺总方案的要求,C919垂直尾翼的装配生产线按照国际标准,采用国际招标的方式建设了数字化、自动化的装配线,在生产线的建设中大量应用了国际先进装配技术,在此对生产线的先进装配技术进行简要的总结,以便国内航空制造企业进行借鉴。

基于MBD的工装设计和工装的模块化

基于模型的数字化定义(MBDModel Based Definition)技术是基于产品的数字化定义模型,将详细的产品尺寸、公差标注、工艺信息、技术要求及属性特征等注释在产品的三维模型中。国外航空制造业对MBD技术的应用起步较早,研究比较充分,应用范围也比较广泛。而国内在MBD技术的应用方面,只有新研制的部分航空产品在工程设计上应用了MBD技术,而以MBD为核心的工艺设计、工装设计和产品制造中还处于以2D图纸配合3D模型的方式,没有形成以MBD为核心的制造模式。

虽然MBD技术在国内已经发展和应用了很长时间,但是在工艺装备的设计上,国内航空制造企业限于生产现场数字化手段的落后,传统的管理习惯和方式,造成工装制造部门更喜欢使用2D图纸,因此大大限制了我国工装设计中MBD技术的应用和发展。目前,国外公司已经普遍采用了MBD技术进行工装的设计,工装设计部门与生产现场安装有数字化传输网络,工装设计部门可以实时地将工装设计模型以及设计更改传输到生产现场的数字化终端,配合标准的程序作业管理文件,工装制造部门随时掌握工装的设计进度和更改情况,配合现场数字化的测量设备,及时安装和实施设计更改,大大提高了工装的制造进程和制造质量。

国外飞机装配工装设计和制造技术的发展思路多来源于汽车生产线技术,很多的制造厂在从事航空配套之前从事过多汽车生产线的配套业务,因此在飞机装配工装的设计上开发了很多标准化的工装模块,而对于飞机装配线的集成商来说,只需要按照装配方案和工装设计方案开发工装的基础框架,其他工装组件选用现成的工装模块即可,因此大大提高了工装的设计及制造进度。

基于机器人的自动制孔技术

大型飞机对外形准确度要求很高,机身结构要求寿命周期长,因此对机身结构的制孔和铆接质量有较高的要求。在现代飞机结构中,复合材料的应用比例逐渐提高,由于复合材料在制孔和铆接方面技术要求的特殊性,以人力为主的手工制孔和铆接已经不能适应现代航空制造质量的要求,因此国外先进航空制造企业大力开发和应用自动化制孔技术。

国外飞行器结构所应用的柔性自动化制孔技术主要有机器人制孔、自动进给钻制孔、柔性机器人制孔、并联机床制孔、便携式自动制孔系统等几个方面。

制孔精度补偿主要有两种方法:一种是在末端执行器上加装各类测量传感器,实现机器人全局与局部网格实时补偿的全闭环控制;另一种是通过激光跟踪仪构建一个外部高精度的在线机器人位置反馈系统,此系统提供机器人在线位置反馈,通过标定的方法来提高机器人的绝对定位和重复定位精度。

在C919垂尾生产线的设计过程中,根据不同的自动制孔设备在空间需求、设备柔性、工作可达性、设备投资、设备可操作性、孔位精度指标、以及设备可扩展性等性能指标,对目前市场上的自动钻孔设备进行对比分析,最终选择MRP自动制孔机器人设备。通过MRP自动制孔机器人FasTIP、BA-OLPS等软件,创建仿真环境,编制机器人路径点信息,生成加工序列,优化机器人路径点,设置机器人点位信号,仿真机器人运动过程,最终生成机器人离线程序。

基于3DCS的尺寸控制技术

在国内飞机设计和制造过程中,容差分配理论研究主要基于数值分析与公式计算,其应用需要技术人员具有一定的数学基础,因此在航空制造企业内开展有一定的困难。一般情况下,国内航空制造企业对于容差分配方案,只限于比较简单的极值法,技术人员根据企业自身的制造能力,结合自身的经验,对设计容差进行简单的分配。因此,我国的飞机容差控制和分配技术基本处于比较原始的状态,在一定程度上限制了我国飞机制造质量的提升。

在国外,有专业的尺寸管理工程研究,有很多软件开发商开发出优秀的商用软件进行尺寸偏差分析与优化。目前,国外先进的尺寸偏差分析商用软件主要有VSA、CETOL和3DCS等软件,其中3DCS是为尺寸工程提供解决方案的领先软件产品。

3DCS软件强调数字化装配的变化和模拟,能更准确地确定和传达装配需求。3DCS公差分析软件作为Dassault系统中一个“成熟的”工具,将公差分析融入到CATIA V5可视化环境下,不但可以进行偏差分析,而且能够对尺寸分析结果进行优化。3DCS软件在尺寸分析中,分析对象是由许多零件组成的装配体,分析目标是零件或装配件整体的尺寸变化。当许多零件装配在一起的时候,零件尺寸变化可以从一个层级装配体传递到另外一个层级,每个零件的尺寸变化将会影响整个装配体的尺寸。3DCS软件可以执行极值法、Monte Carlo法、六西格玛、Geo-Factor模拟等多种模拟仿真方法,在模拟分析中,可以输出Excel和Html文件格式的仿真结果,用户可以对比设计目标值和仿真分析结果,也可以比较在不同的尺寸管理方案下的模拟输出仿真结果。它能帮助用户发现对问题影响最大的因素。在分析结果中,会根据公差对结果影响的大小对公差进行排序。这样的话,用户就能够比较容易地找到对问题影响最大的因素。

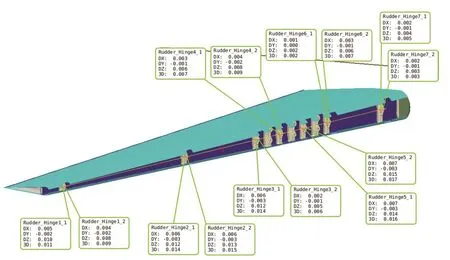

在C919垂尾生产线设计中,根据产品数模中给定的工程设计容差要求及工程文件技术要求,利用3DCS尺寸控制软件,按照产品的装配流程,对装配件中重点的外形轮廓度要求、垂直安定面与方向舵对合铰链的同轴度进行了尺寸分析与优化,输出零件容差要求和工装容差要求,保证产品制造与装配最终符合工程设计的要求(图1)。

基于激光跟踪仪的数字化测量

C919垂尾部件的数字量化测量主要使用激光跟踪仪设备。目前,瑞士LEICA 公司推出其第五代激光跟踪仪AT901 系列,第五代激光跟踪仪测量速度更快、更方便。该设备适用于飞机外形及大型复杂夹具或型架上空间尺寸和目标点的精确测量,能进行尺寸测量与误差评价、形位公差计算与评价,能对测量范围内移动目标进行跟踪检测,测量结果与分析报告能图示化显示与输出,测量的原始数据和分析报告皆能按通用的几何和文本格式输出。

C919垂直安定面的外形测量技术方案:第1步,设置激光跟踪仪,建立工装坐标系。鉴于垂直安定面的外形比较规则的特点,采用外加基准板或采用飞机制造基准面方式确定测量坐标系,在其上选取3个以上基准点建立测量坐标系。第2步,测量型面,首先导入数模,在测量软件图形显示界面上,定义部位的几何公差和尺寸公差。使用反射球在垂直安定面蒙皮表面接触均匀划过,通过它的空间运动轨迹来反映空间曲面。测量点越密,说明曲面的形位越接近实际曲面,而测量点的疏密是通过测量软件来设定的。例如设定参数为2mm, 则在与前一点空间距离2mm处采集第二个点,通过这样的方法就得到了空间曲面的坐标。根据现场测量经验,在对曲率变化较大的曲面进行测量时,应使跟踪头水平,垂直角度变化范围最小,这是因为根据仪器自身特点,影响测量精度的最大因素在于它的测角,其测量误差要大于测距误差。 通过扫描垂尾上的反射器在设定间隔(例如100mm) 采集样本数据,建立垂尾表面二维网格得到每个采样点在飞机坐标系下的坐标,获得与理论值的偏差。实际测量值形成点云后拟合成曲面,把实际测量结果与数模比较,按照偏差数据生成彩色温差图,表示测量结果,计算测得的几何元素间的相对位置关系(距离、角度等),查看关键部位的特征符合情况(尺寸公差和几何公差)。

C919方向舵铰链接头轴心测量技术方案:通过激光跟踪仪,测量方向舵夹具上的工具球在飞机坐标系下的坐标(图2)。首先测量各铰链孔中鸟巢反射器位置,然后测量连接面上4个点坐标,建立铰链平面(通过反射器半径转化)。铰链孔位置是鸟巢点与平面的交汇点。得到每个孔的在飞机坐标系下的坐标,确定在理论模型上的偏差。得到各铰链点位置最佳拟合成直线,通过激光跟踪仪测量得到每个铰链点的位置坐标,根据实际铰链点的坐标,通过最佳拟合,计算直线。

图1 3DCS偏差仿真分析报告

图2 方向舵测量方法示意图

结束语

大型客机垂尾结构自动化装配技术的实现应从设计和制造两个方面加以综合考虑,建立飞机自动化制造装配系统,应结合现有零件制造精度、飞机结构特点和装配工艺能力,综合考虑国内现有飞机的制造能力、批产数量及制造技术水平,立足国内,有选择性地吸收和引进国外先进制造技术,促进我国飞机制造技术发展。

总之,数字化、自动化和柔性化是当前国外飞机制造技术发展的重要方向,其发展程度体现了一个飞机制造企业的技术水平,也是国内飞机制造企业的发展方向。飞机自动化装配技术的应用,不但能大大缩短飞机的研制和制造周期,而且能够快速提高飞机的制造质量,大力推动和加速提升我国大型客机的制造水平。