渤海油田某终端厂液化石油气铜片腐蚀治理探讨

汪本武,姜忠茂,呼晓昌,郭柏利,王虎子

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.中国海洋石油总公司节能减排监测中心,天津 300452;3.中海油能源发展股份有限公司工程技术分公司,天津 300452)

铜片腐蚀等级是液化石油气的一项重要质量检测指标[1]。液化石油气中的硫会造成其铜片腐蚀指标超标,缩短液化气储瓶或储罐的使用寿命,还会对石油气管道造成腐蚀,严重时可使石油气泄露,遇明火可爆炸,造成重大安全生产事故[2]。

通常认为无机硫化物如H2S、元素硫,有机硫如硫醇等是导致液化石油气铜片腐蚀指标不合格的主要原因[3]。液化石油气中可能存在的直接腐蚀金属的有害杂质主要是硫化氢和低价硫醇,使液化石油气呈弱酸性,在储罐内易形成Fe3+,Fe3+的存在会加剧铜片的腐蚀,原理见式(1)。

渤海油田某终端处理厂液化石油气产品存在铜片腐蚀试验无法合格、对设备产生腐蚀等问题,其化验结果见表1。

表1 渤海油田某终端厂液化石油气品质

由表1可见,该终端厂液化石油气中铜片腐蚀严重超标,与其中含有硫醇有关[4]。为解决液化石油气铜片腐蚀超标问题,该终端厂采用加注脱硫剂和干法脱硫两种方法进行了治理。

1 加注脱硫剂治理铜片腐蚀

1.1 脱硫剂筛选

先将适量的液化石油气铜片腐蚀抑制剂加入液化石油气采样器中,然后将液化石油气充满采样器,放置一定时间,让药剂与液化石油气充分作用。参照《液化石油气铜片腐蚀试验法》(SH/T 0232-1992(2004))进行铜片腐蚀检测,检测结果见表2。

表2 药剂筛选结果

根据表2检测结果,筛选出水溶性药剂BHYCL-21和油溶性药剂BHYCL-19进行现场试验应用。

水溶性药剂BHYCL-21主要成分为吗啉盐酸盐,吗啉盐酸盐属于无毒物质,为高效液化石油气缓蚀药剂。吗啉盐酸盐与硫化物作用生成稳定的多支链噻吩类物质(如图1所示),该产物可溶于水,无毒,可以通过排水将其排出,不会对液化石油气产品性能造成影响。吗啉盐酸盐与硫化物发生反应需要在有水的条件下进行,因此水溶性药剂BHYCL-21中含有约50%的水,能够保证在较快时间内与硫化物充分反应,使铜片腐蚀满足规定指标要求。反应产物与液化石油气存在较大的密度差,最终由液化石油气罐底排出。

图1 水溶性药剂BHYCL-21主要反应产物

油溶性药剂BHYCL-19主要成分为三嗪盐酸物,三嗪盐酸物可溶于有机溶剂,与硫化物作用生成稳定的二噻嗪有机物(如图2所示),该产物为油溶性物质,无毒,与液化石油气不互溶,不会对液化石油气产品组分造成影响。

图2 油溶性药剂BHYCL-19主要反应过程

1.2 水溶性药剂BHYCL-21现场试验

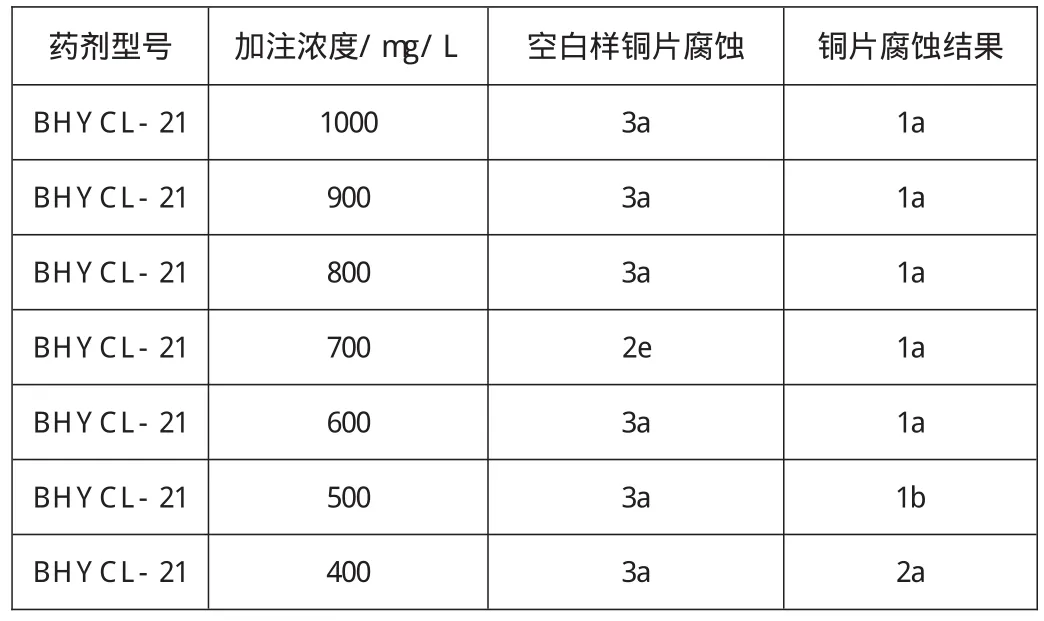

将不同浓度的水溶性药剂BHYCL-21加注至液化石油气储罐中进行试验,试验结果如表3。

表3 BHYCL-21现场试验数据

由表3可见水溶性药剂BHYCL-21在加注浓度为500mg/L以上时能够实现铜片腐蚀指标合格。

1.3 油溶性药剂BHYCL-19现场试验

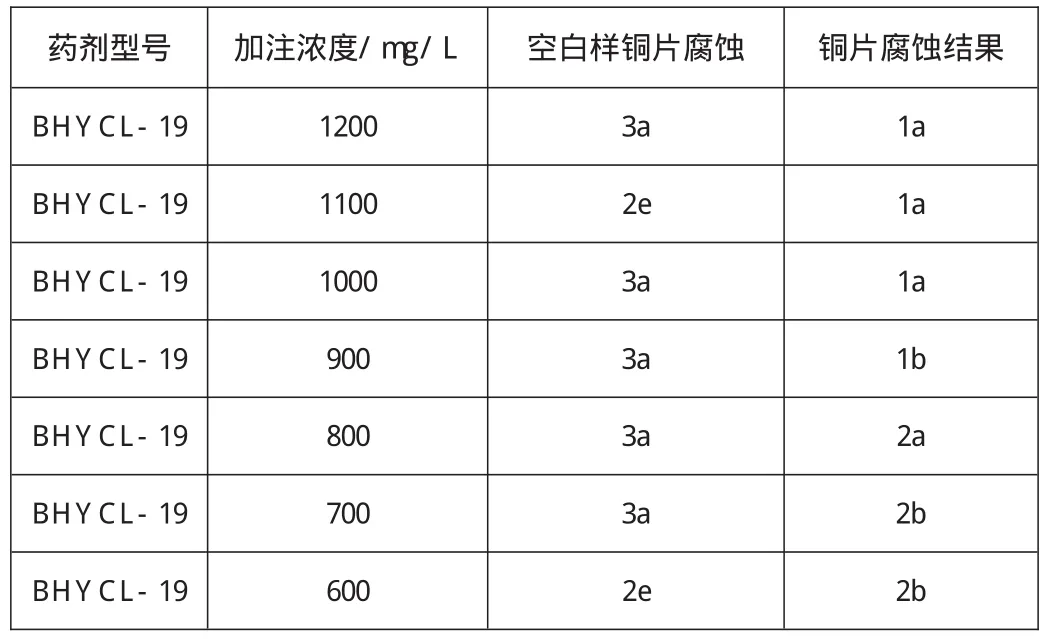

将不同浓度的油溶性药剂BHYCL-19加注至液化石油气储罐中进行试验,试验结果如表4。

表4 BHYCL-19现场试验数据

由表4可见油溶性药剂BHYCL-19在加注浓度为900mg/L以上时能够实现铜片腐蚀指标合格。

1.4 存在的问题

加注水溶性药剂BHYCL-21和油溶性药剂BHYCL-19均能够实现铜片腐蚀指标合格。在现场使用过程中发现部分问题如下:

(1)水溶性药剂BHYCL-21产物为水溶性物质,但受到条件限制,现有液化石油气储罐无保温措施,在冬季水溶性产物会在液化石油气罐底部结冻,给安全生产带来隐患。

(2)油溶性药剂BHYCL-19加注浓度在900mg/L以上才能确保铜片腐蚀指标合格,其反应产物与液化石油气不互溶,产物也由液化石油气罐底部排出,但油溶性产物与液化石油气分层时间较长,液化石油气罐中加注药剂后需要2—3天进行沉积,对现场生产产生不利影响。

2 干法脱硫治理铜片腐蚀

液化石油气干法脱硫采用固定床吸附工艺,将液化石油气中的硫化物吸附在脱硫剂微孔中,从而达到脱硫的目的,使液化石油气铜片腐蚀指标合格[5]。由于干法脱硫需要在流程中加入脱硫设备,故该方法涉及到一次性投资,投资额较大。

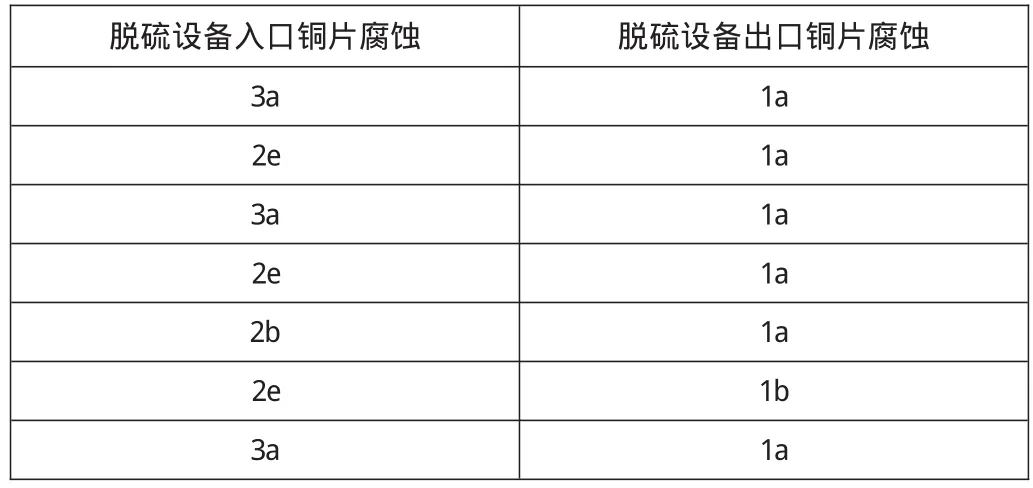

渤海油田某终端厂采用干法脱硫后,液化石油气铜片腐蚀检测数据均合格,详见表5。

表5 干法脱硫设备启用后铜片腐蚀数据

3 结语

3.1 通过加注脱硫剂和干法脱硫后渤海油田某终端处理厂液化石油气铜片腐蚀指标均能实现合格,表明其铜片腐蚀超标问题是由含硫化合物造成的。

3.2 在液化石油气储罐中加注水溶性脱硫剂(吗啉类)BHYCL-21浓度在500mg/L以上时能够实现铜片腐蚀指标合格。但需要在液化石油气储罐底部排出水溶性产物,并且需要对液化石油气罐底部进行保温,防止冬季结冻。

3.2 在液化石油气储罐中加注油溶性脱硫剂(三嗪衍生物)900mg/L以上时能够实现铜片腐蚀指标合格。但其反应产物与液化石油气不互溶,产物也需由液化石油气罐底部排出,但油溶性产物与液化石油气分层时间较长,液化石油气罐中加注药剂后需要2—3天进行沉积。对于生产任务不重或者液化石油气储罐有备用不影响生产的情况下可以采用加注该药剂的方法。

3.4 在流程中加入脱硫设备采用干法脱硫能够实现液化石油气铜片腐蚀指标合格,但设备投资较大,在经济允许的条件下建议采用此方法。

[1]刘刚,贾中辉.液化石油气铜片腐蚀不合格原因及解决办法探讨[J].低温与特气,2010,28(1):28-30.

[2]高月梅.浅析罐区液化石油气铜片腐蚀不合格的原因[J].低温与特气,2001,19(2):34-35.

[3]周红梅.液化气腐蚀原因及对策[J].天然气与石油,2003,21(4):15-17.

[4]朱根全,夏道宏.元素硫与其他硫化物共存时铜片腐蚀性能的考察[J].石油炼制与化工,1995,26(4):57-58.

[5]徐利斌.干法脱硫解决铜片腐蚀不合格问题[J].工业催化,2002,10(4):5-8.