浅埋双连拱隧道施工方法三维数值模拟分析

董小卫,孙晓红,胡 邦

(1.湖南省岳阳市交通质量和安全监督管理局,湖南 岳阳 414000; 2.岳阳市交通运输局,湖南 岳阳 414000)

0 引言

双连拱隧道对两端接线地形要求不要,洞口工程量相对小,接线顺直,具有一定的美观性,同时,在可靠性、经济性和时间性(指工期)上与其他施工方案有较大的可行性,90年代中后期、特别是进入21世纪后,在我国公路、市政道路的中短隧道中应用的较为广泛[1,2]。连拱隧道结构特殊,开挖断面大,施工工序多,相互间影响大,对围岩扰动次数多,施工过程中,围岩、初期支护、二次衬砌及中隔墙等受力情况变化频繁[3],如何采用合理的设计和施工方法保证施工及运营过程中围岩及隧道结构的稳定性和耐久性,仍是连拱隧道研究重点。为此,拟以岳阳市平江县S207 百福隧道实际工程施工为依托,在V级围岩浅埋条件下,采用FLAC3D对常用的3 种主要工法进行数值模拟,从位移、应力、塑性区域分布等3 个方面进行分析,得出最优工法,为类似地层条件下的隧道工法的选择和分析提供一定的参考。

1 模拟计算

1.1 工程概况

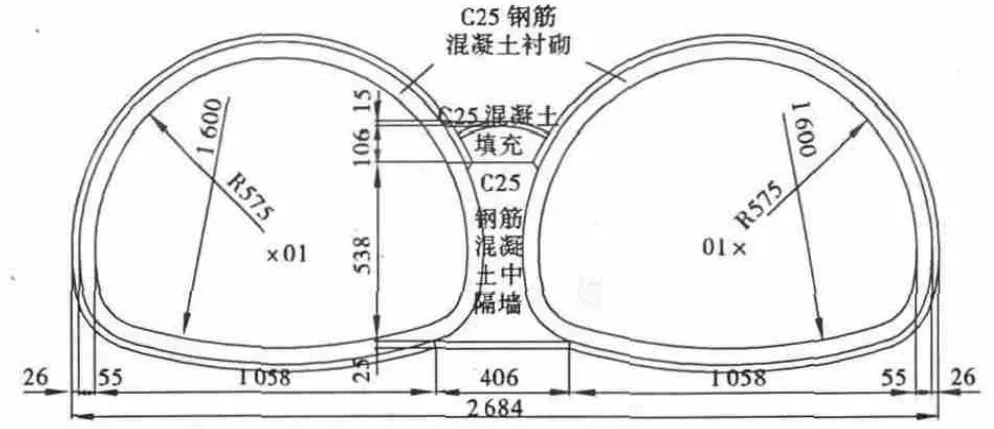

百福隧道位于岳阳市平江县北西端,隧道起止里程桩号K2+000~K2+383,为383 m 的双连拱短隧道,其结构断面见图1。隧道区属剥蚀微丘地貌,山体形态平滑圆润,因人为开挖呈不规则状,山坡植被较发育,地形起伏变化较大,地面高程变化在80.0~114.64 m 之间,高差 10~30 m,隧道埋深约9~32 m,其中 K2+195~K2+240 为冲沟处,地面高程99.00~101.59 m,埋深9~11 m。隧道区出露的地层有第四系覆盖层及白垩系上统粉砂岩、砾岩,不良地质较发育。

图1 百福隧道衬砌结构断面图(单位:cm)

1.2 计算模型

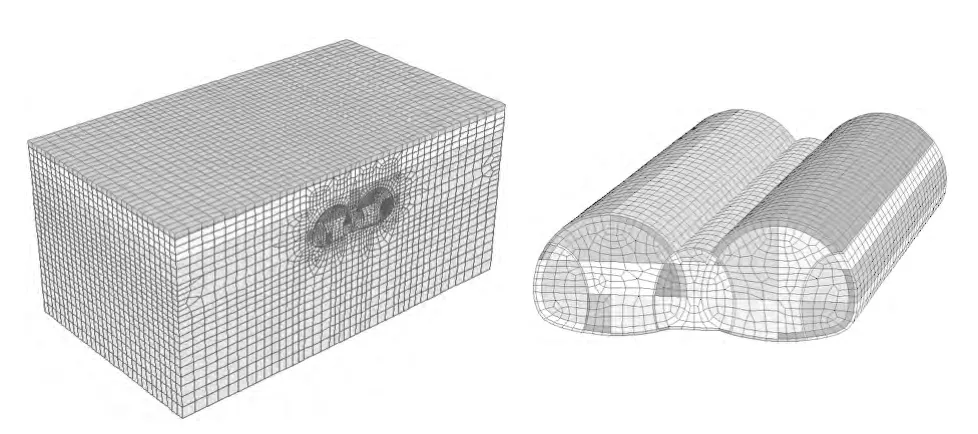

本次计算范围取K2+195~K2+255,平均埋深为9m,下部取至隧道初期支护仰拱下30 m,左右各取52.5 m,隧道长60 m,由于计算模型长度较短,在模型计算范围内适当做了一定简化,即将原地面取平、隧道的平曲线取直、竖曲线取平,计算中用实体单元模拟围岩初期支护、二次衬砌、中墙,计算模型总单元数为58 290 个,总节点数为61 721 个,具体模型见图2。

1.3 计算参数

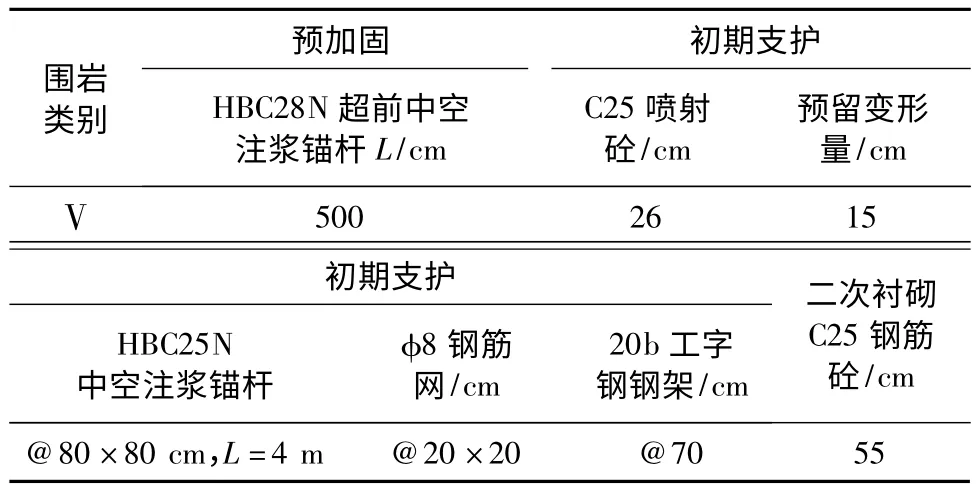

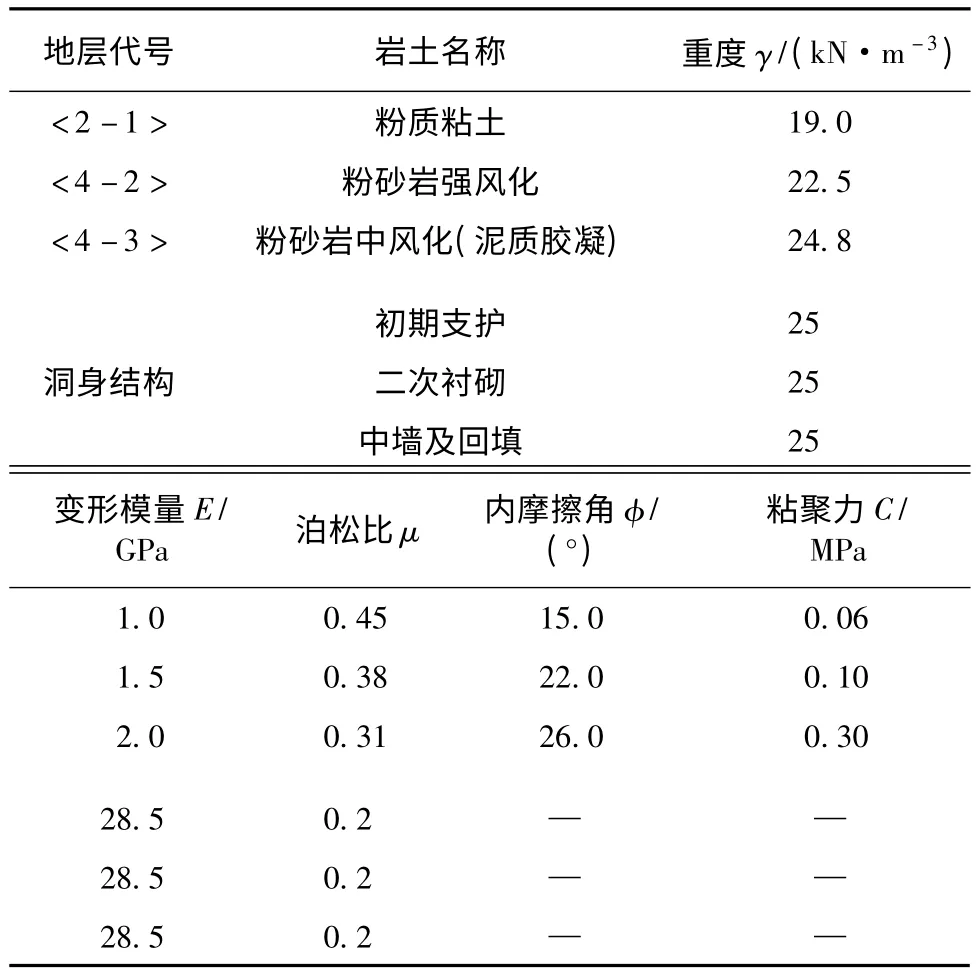

设计初期支护参数见表1,本文根据《公路隧道设计规范》(JTG D70—2004)[4]和相关规程、规范,结合野外地质调查、勘探、取样测试以及室内岩土试验结果,综合分析,类比以往工程经验,除系统锚杆通过提高所处围岩物理力学指标来等效处理外,其余计算参数均为实际设计和施工的数值,具体见表2。

图2 计算模型

表1 洞身设计支护参数表

1.4 计算工况

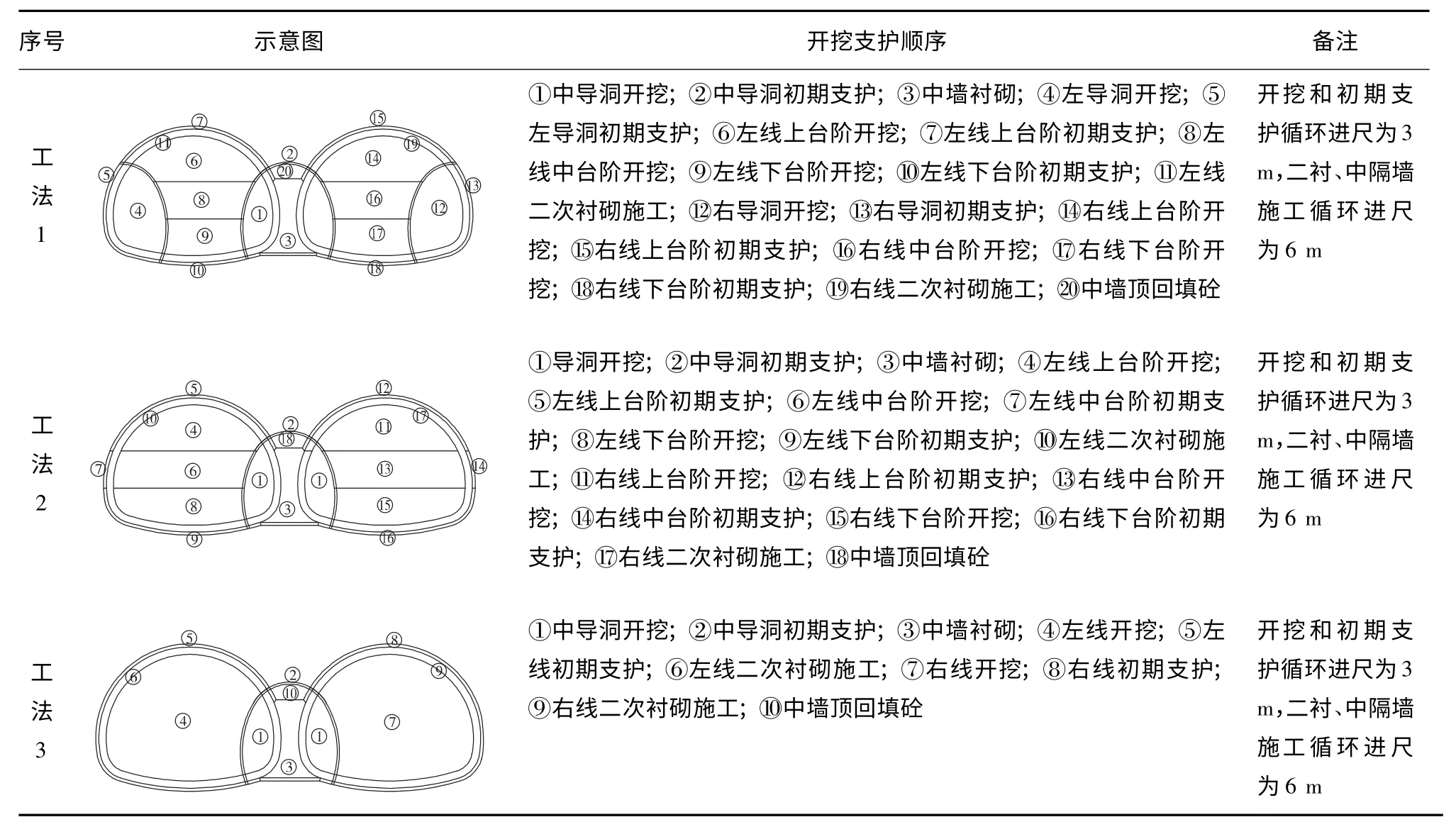

结合相关理论和实际施工条件及施工经验,采取新奥法进行施工,选取3 种工况进行模拟分析,具体见表3。

表2 计算材料物理力学指标表

表3 工况一览表

2 计算结果分析

与一般单洞不同,“三洞”开挖工序多,会引起群洞效应,对围岩的扰动次数多,围岩和隧道支护结构的应力、应变变化也变得十分复杂。

2.1 位移分析

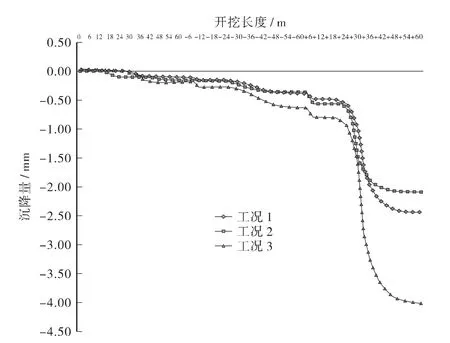

在右洞中部30 m 处拱顶位置选取特征点M,图3是3 种工况下,M 点沉降随中导洞、左右线开挖面推进的变化曲线。可以看出,3 种工况下M 点位移变化规律基本相同,以工况2 为例:中导洞开挖至24 m 处,即掌子面距离过M 点垂直于隧道轴线的平面6 m(约0.5B,B 为单洞隧道宽度,下同)处,M 点位移开始变化,开挖至42 m 处,即掌子面距离过M点垂直于隧道轴线的平面12 m(约1B)处,沉降基本完成,但引起的最终沉降量仅为0.12 mm,约占M点最终位移量的4.9%,基本可以忽略不计;左线开挖至18 m 处,即掌子面距离过M 点垂直于隧道轴线的平面12 m(约1B)处,M 点沉降开始加速,开挖至42 m 处,即掌子面距离过M 点垂直于隧道轴线的平面12 m(约1B)处,对M 点沉降的影响基本消失,左线开挖对M 点最终位移量的贡献率为11%;右线开挖引起M 点的位移变化规律最明显,在开挖面距离M 点12 m(约为B)处,M 点沉降开始加速,表明此时右洞开挖引起的卸载已经开始,当开挖面到达M 点附近时,其沉降量增幅最大,当开挖面经过M 点后18 m(1.5B)处,位移基本完成。若不计中导洞和左线洞室开挖产生的先期沉降,仅考察右洞开挖面的影响,则开挖面自距M 点前12 m 推进到M 点时产生的位移释放系数为57.8%;开挖面经过M 点18 m 后处,位移释放系数为98.1%。由此可见,不同洞室开挖之间是存在相互影响的,受开挖面影响较大的围岩区域范围与开挖面大小和掌子面距围岩的距离等因素密切相关,主要集中在开挖面前方1B 和后方1.5B 范围内,对于本模型也就是M点前方12 m 和后方18 m。从最终沉降量来看,工况2 最小,为2.09 mm,工况1 位移次之,为 2.45 mm,工况3 位移最大,为4.01 mm。

图3 M 点沉降随开挖面推进变化规律(数字前“-”表示左洞开挖,“+”表示右洞开挖,其余为中导洞开挖)

2.2 应力分析

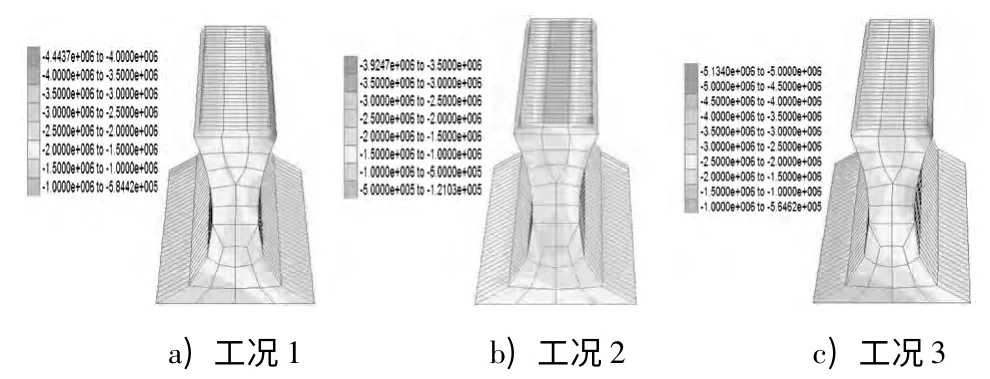

选取连拱隧道主要受力结构中隔墙作为分析对象,中隔墙所受荷载主要来自两部分,一是自身上方围岩覆土压力荷载;二是左、右主隧道施工后,经初期支护传至中隔墙顶部的压力荷载,这部分荷载在施工期间“随施工进程动态变化”[2]。由图4可知:中隔墙最大主应力分布不对称,右侧最大主应力数值和分布区域均大于左侧,出现了明显的偏压,这主要是由于右洞开挖时,一方面中导洞、左洞开挖对右洞围岩造成了多次扰动,导致右洞围岩自承能力降低,初期支护反力增加;另一方面不对称开挖导致围岩应力多次重分布,中导洞、左洞稳定过程中,可能导致右洞围岩内力增加。最大主应力主要集中在左、右主隧道传至中隔墙顶部的初期支护上,成为连拱隧道施工中的一个薄弱环节,因此在主隧道施工时,应重点进行监测,可以通过中隔墙另一侧及时进行回填来抑制应力集中,防患于未然。从最大主应力数值来看,工况1 初期支护所受的最大主应力值为4.44 MPa,工况2 最大主应力值为3.92 MPa,工况3 最大主应力值为5.13 MPa,工况2 最大主应力最小,初期支护安全系数最高,这可能是由于工况1开挖分块过多,工况3 一次开挖断面过大,周边围岩出现了较严重的松弛和卸载,工况2 的初期支护与围岩变形协调性最好,充分发挥了围岩的自承能力,形成了较好的围岩-支护共同作用体系。

图4 隧道施工完成后中隔墙最终最大主应力云图

2.3 塑性区分布

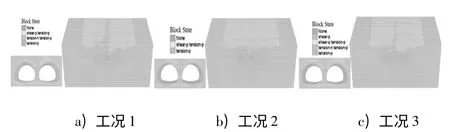

由图5可知:塑性区分布主要集中在洞室上方的地表、拱顶、仰拱拱脚、中隔墙墙角等部位,这也是沉降较大或应力较集中的部位;工况1、工况3 右洞开挖产生的塑性区范围明显比左洞要大,并与地表连通,说明如果开挖方式选择不当,后扰动更易使围岩处于拉伸剪切屈服状态,造成位移、应力增加,不利于结构的安全;工况2 塑性区分布范围最广,拱顶塑性区分布相对最均匀,说明工况2的初期支护与围岩变形协调性最好,最能充分发挥围岩的自承作用,进一步解释了上述工况2 特征点M 位移最小、中隔墙最大主应力最小的原因。

图5 隧道施工完成后塑性区分布图

3 结论

结合工程实际,对浅埋连拱隧道主要施工工法进行了数值模拟计算,选取连拱隧道的典型特征点及关键部位对计算结果进行了分析,得到如下结论:

1)不同洞室开挖之间是存在相互影响的,受影响围岩区域范围与开挖面大小和掌子面距围岩的距离等因素密切相关,主要集中在开挖面前方1B 和后方1.5B 范围内。

2)连拱隧道施工中隔墙将出现明显的偏压,左、右主隧道传至中隔墙顶部的初期支护上可能会出现应力集中,施工时应重点关注。

3)从上述位移、应力和塑性区等计算结果综合分析来看,工法2 最适合本工程,并可以进一步进行优化,如在左侧主隧道施工时,中隔墙另一侧可以先进行回填。

[1]申玉生,赵玉光.高速公路双连拱隧道的中墙力学特性分析[J].地下空间与工程学报,2005,1(2).

[2]李 强,王明年,李玉文.双跨连拱隧道两种中墙的空间力学效应分析[J].岩土力学,2006,27(4).

[3]张宇翔.软质岩体双连拱隧道施工力学行为研究[J].公路工程,2014,39(3).

[4]JTG D70 -2004,公路隧道设计规范[S].