24kV户内穿墙套管的设计与开发

尚德星

(ABB 中国有限公司,福建 厦门 361006)

户内穿墙套管应用于多种电气设备中,同样也是空气绝缘开关柜中非常重要的电气元件。相比40.5kV 系统,24kV 更低的额定电压为满足系统容量需求,使得其母线额定电流会达到3150A 甚至更高,这种情况下导体的横截面积也成倍增加,而现在市场上直径动辄超过200mm 的24kV 户内穿墙套管显然不能满足紧凑小巧型开关设备的要求,所以进行全新的24kV 户内穿墙套管的研发显得异常重要。但穿墙套管在24kV 开关设备产品本身尺寸的制约下,在有限的空间内设计出满足电气性能的产品是极具挑战的。所以,为了能够提高设计效率和质量,在研发过程中,所有的设计计算及分析全部使用计算机模拟完成,取代了过去大量手工计算的方式来完成设计,整个开发过程没有进行任何相关性能方面可行性的手工数值计算,提高了设计效率的同时,也同时提高了准确率,降低了设计失误引起的成本浪费。

1 设计理念

穿墙套管的设计需主要从电气性能和机械耐受能力来考虑其可行性,并在加工技术允许的情况下制订最合理的方案。由于穿墙套管在运行中会产生强烈的电场,导致绝缘件因为局部放电而产生长期电老化,形成安全隐患。因此对于电场的分析将贯 穿整个研发过程,最终的设计结果也是在多次反复的计算机电场模拟分析后完成的。以下分别从前面提到的电气,机械,加工生产三方面来讨论此元件的开发。

图1 套管在开关柜中的应用

2 机械性能

对于穿墙套管的机械性能的影响,主要来自中高压开关设备产生的电动力。如开关设备出现短路故障时电流瞬间增大而产生的电动力,以及设备正常工作情况下工作电流带来较高频率的震动。由于这些电动力产生的形变,套管会与开关柜内的其他设备或零件冲撞,而套管必须可以耐受这些形变与冲撞,所以为了确保冲击力不足以损坏穿墙套管,需要分析对比电动力与穿墙套管的强度,以便最终通过峰值电流耐受实验。

图2 套管在开关柜中的安装

通过计算机模拟来研究电动力的大小首先要对套管的工作情况进行重现,也就是建立一个计算机模型(图2)用于分析其在耐受峰值电流电动力时的表现及受力情况,然后找出每种将被使用于套管中的零件材料特性(表1),并加载各相关材料的材料特性值到模型中的每一个零件,从而准确计算出这些零件在工作时所产生的形变和运动情况。

表1 套管材料物理性能

在铜导体与穿墙套管的安装配合中,铜导体是电动力的发起点,故再将相应峰值电流加载于模型中,计算机通过电流可以计算出发生的电动力并直接转换为作用于零件上的形变和应力。

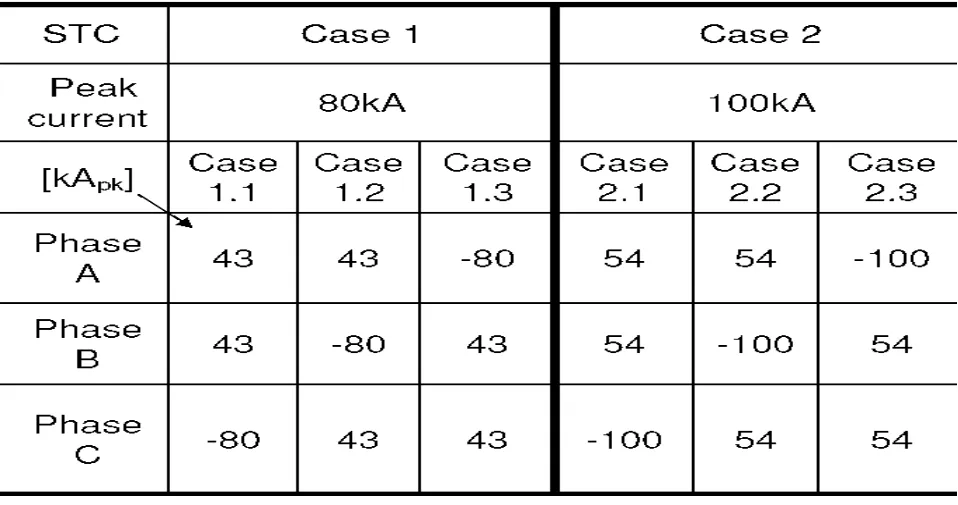

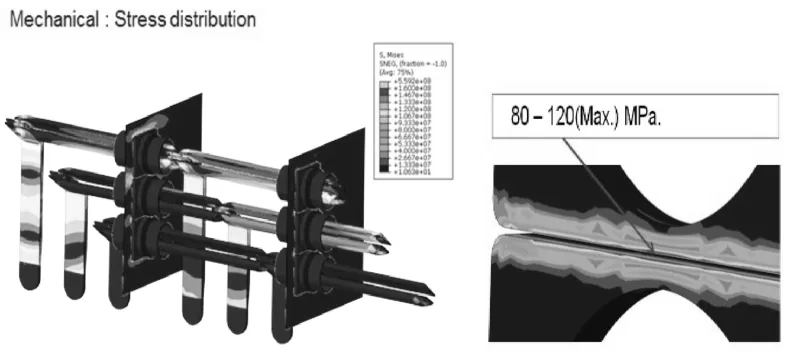

图3 开关柜母线电流流向

表2中列出了开关设备中3 相分别将承受的峰值电流,所以模型加载电流值为100kA,根据以上这些数据,通过模拟开关设备上的应力分布(图4),可以发现其关键严苛的应力承受点分布于穿墙套管、铜导体、套管安装板上,穿墙套管上一些位置也分布了最大约为80MPa 的挤压力,但此值在套管制造材料-环氧树脂160~180MPa 的压缩应力耐受值之下,据此可以断定,此设计在冲击力耐受条件下满足要求。

表2 开关柜三项短路电流分布

图4 电动力作用下开关设备母线系统的应力分布

3 电气性能

对于中压开关柜中的环氧绝缘件来说,由于环氧树脂可以满足每毫米耐受20kV 左右的绝缘性能,这一点上,设计中较为容易控制环氧的厚度来满足要求,所以穿墙套管被直接击穿的可能性非常低。而不容易把握的关键点主要来自爬电及局放。

3.1 爬电比距

中高压开关电气设备中高低压端之间的距离过小,电荷沿绝缘材料表面爬过而放电的情况非常多见,在一些试验研究中也经常通过相机捕捉到这样的画面,从图5中可以看到在导体绝缘层上的放电轨迹,电弧通过绝缘材料表面爬至距低电位最近的位置,然后击穿空气对低压端放电。而为了避免此问题的发生电器设备中经常使用“伞裙”的设计来增加爬距。

图5 爬电放电照片

图6 套管设计构成

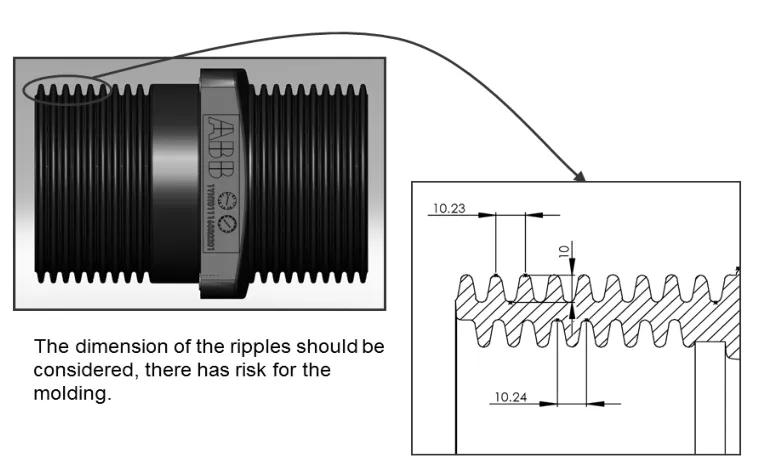

伞裙的设计,尺寸是关键,如果每个伞裙褶皱距离过大,产品尺寸也会过大;而如果褶皱之间距离过小,电荷从褶皱顶端划过,而不会沿整个表面来运行,伞裙又失去了作用。在设计中可以参考图7中户外设备的标准来进行相应的分析,经过多次的试验及模拟后可以发现,当伞裙间距在10mm 左右时,伞裙宽度与深度比为1∶1 时为最佳比例。

根据国标对有机材料绝元件爬距20mm/kV 的要求,24kV 穿墙套管高压端对地需要达到480mm爬距,由于一些开关设备的空间有限,为了便于安装穿墙套管则需要控制设计尺寸,所以设计中也可以使用套管内外两层伞裙来加大爬距,这样可以缩短一半的套管尺寸。

图7 户外产品伞裙比例推荐值

3.2 局部放电

局部放电(以下称之为PD)是影响穿墙套管运行可靠性的主要原因之一,一般来说更均匀的电场分布,PD 值会相应更低。而计算机电场模拟恰好也是一个确定电场分布是否均匀的有效办法。

图8 套管电场分布

在设计之初的电场分析结果中(图8),由于穿墙套管安装板的锋利边缘,使得此处的电场强度陡增,为了避免其影响此处局部放电量,需要在穿墙套管内部安装屏蔽装置,使得高压与低压点之间不会以点对点形式来形成尖锐电场。在图9中具体描述了典型屏蔽层设计的特点:一个有卷边弧度的半导体零件与铝合金高压环组成了高压屏蔽层,环氧件内屏蔽层使用半导体材料因为其易于成型(特别出现如图9中所示的卷边孤型设计),与环氧接触效果好,而弧度的设计避免了环氧,高压环,空气的三种介质在同一尖锐连接点出现,这样可以很好的控制PD 值。低压屏蔽层的设计为桶状的金属网,金属网有着更好的贯通性,浇铸时不宜形成气泡,接触紧密,也抑制了另一个PD 发生点。

图9 套管主要组成部分

通过计算机模拟分析带有卷边孤型设计的屏蔽层与普通直边金属环的电场分布情况,可以看出在伞裙边缘有的高场强区域由 7.9kV/mm 降至4.05kV/mm,效果明显。同时通过模拟还可以研究高压屏蔽换尺寸对电场的细微影响,可以迅速准确地找出最合理尺寸和位置。

图10 套管电场分布局部图

4 生产加工

一个好的设计如果无法加工生产,那就只是纸上谈兵,而在现阶段所能达到的生产技术下做出符合生产能力的设计也是设计人员的重要职责,对于上述24kV 穿墙套管来说,有三个加工重点。

4.1 伞裙

图11 伞裙尺寸

在图11的设计里,伞裙沟壑的宽度与深度比则是环氧树脂物料生产浇注时能否成型的关键,就环 氧浇注领域的经验数据来说,虽然越大的伞裙越容易加工,但产品必须满足国标对爬距要求,所以在保证整个穿墙套管的外形尺寸的情况下,伞裙的设计必须在爬距及浇注可行性之间找到平衡,从浇铸经验来看伞裙宽深比不应小于1∶3。

4.2 接地金属网

金属网的加工需要关注的是其整体形状及网边缘的圆滑度,尽可能的减少金属毛刺的出现。金属网的材料尽可能采用硬度较高的导电金属,黄铜、不锈钢等。另外由于网本身需要与螺纹嵌件焊接,所以焊接后需要严格的打磨处理,确保没有焊料尖端出现。另一方面金属网本身质地柔软,所以浇铸过程中的固定也很重要,如果固定位置不准确,电场分布会因此而偏离原有设计设想。

图12 高压网

4.3 半导体高压环

高压屏蔽层的构成零件,此零件选用的材料为PA 尼龙加合适比例的碳纤维,这样材料可以有尼龙的韧性及可浇注成型的特点,也有碳纤维导电的特性,其通过模具浇注,可形成多种金属材料无法通过后期机加工而形成的外形,且成型后的物料在环氧浇注时不易变形,更容易控制其在环氧中的位置,但高昂的碳纤维价格是此材料现在较为明显的一个缺点。

图13 半导体高压环

5 结论

一个优秀的中高压绝缘电气元件的设计,从机械、电气、加工三个要点为基础,与设计人员的经验和理论知识有着重要的关系。电气工程师,机械工程师,模具工程师的配合协作也是类似产品研发过程中的关键。此款小尺寸24kV 户内穿墙套管在满足性能的前提下,也保证了开关柜产品设计紧凑,另外中高压电气元件的工作环境的特殊性,此类产品除了性能参数以外,可靠性也非常重要。此产品不仅弥补了市场上小尺寸高电压大电流穿墙套管的缺口,也为整个电网企业、单位提供了稳定可靠的产品。

[1] 陈立德.机械设计基础[M].3 版.北京: 高等教育出版社,2007.

[2] 叶修梓,陈超祥.COSMOS 基础教程[M].北京: 机械工业出版社,2007.