精密仪器半挂车限位装置的柔性限位拉杆研究

卢朋朋,马 力,张 望,王 哲,朱祝英

(武汉理工大学 汽车工程学院,湖北 武汉430070)

为了满足精密仪器半挂车货物运输较高的平顺性要求,通常采用牵引悬置装置来达到减振效果[1]。为了解决牵引悬置装置限位的问题并避免限位冲击,文献[2]提出了一种具有柔性限位能力的牵引悬置装置,并进行了多种方案牵引悬置装置的设计研究。在这种具有柔性限位能力的牵引悬置装置中,柔性限位拉杆是保证其限位能力的关键部件,因此设计柔性限位拉杆的结构形式和确定具体参数来满足限位能力和强度要求十分关键,在这方面目前国内还未见研究报道。

因此,笔者进行了柔性限位拉杆的相关研究,提出了一种柔性限位拉杆的结构形式,分析了限位拉杆性能与限位要求的关系,给出了限位拉杆参数确定的方法和设计流程,在此基础上针对典型的车辆进行了设计研究和有限元非线性仿真分析,分析结果表明,柔性限位拉杆的设计是合理可行且十分有效的。

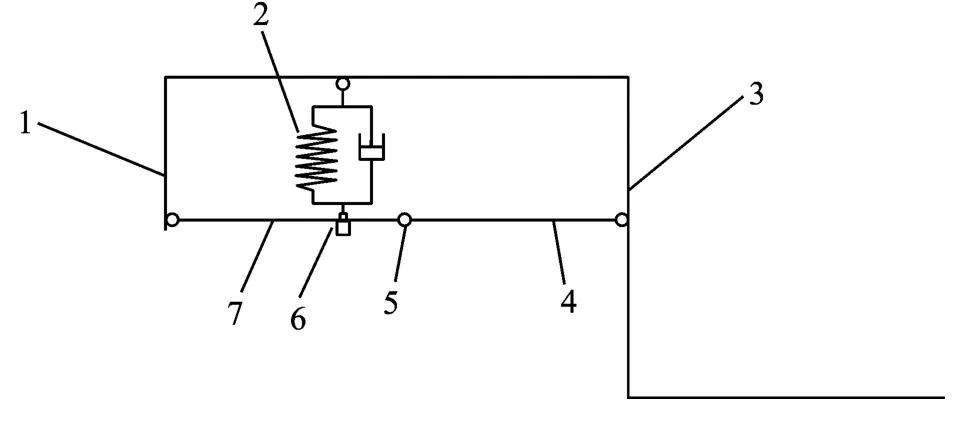

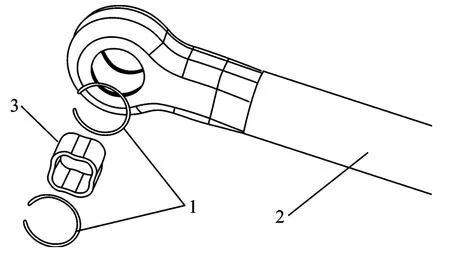

图1 牵引悬置装置布置方案

1 柔性限位拉杆的基本原理和限位特性

1.1 柔性限位拉杆的基本原理

精密仪器半挂车的牵引悬置装置是用来衰减和缓冲半挂车与牵引车之间垂直方向的振动冲击,使货物的运输更加平稳,这正是精密仪器运输车所需要的[3]。牵引悬置装置的布置方案如图1所示,其主要由油气弹簧、柔性限位拉杆和导向机构3 大部件组成,导向机构通过销轴连接在安装支架上,柔性限位拉杆由销轴连接在鹅颈上,与导向机构通过连接销相连。油气弹簧下端通过牵引销连接在导向机构上,上端通过销轴连接在鹅颈上。由布置方案可得到柔性限位拉杆的限位关系如图2 所示。导向机构长为L1,柔性限位拉杆长为L2,O为两者的连接点处。在振动作用下,当跳动量大小为h时,导向机构上的O点绕A点沿半径为L1的弧运动到O1点,而柔性限位拉杆上的O点则要绕B点沿半径为L2的弧运动到O2点,则会出现不协调,相应地会产生不协调力,它在客观上起到限位的作用。假设导向机构的刚度远大于限位拉杆的刚度,限位时忽略导向机构的变形,若此时限位拉杆具有特定的刚度特性,且当跳动量h小于限位行程H时拉杆刚度很小,则限位拉杆的O点将随导向机构的O点运动到O1处,杆长伸长为L3,水平移动量为a,导向机构和限位拉杆分别转动θ1和θ2;当跳动量h超出限位行程H后拉杆刚度急剧增大,限制O点继续跳动,即可避免出现限位冲击,从而起到柔性限位的作用。

图2 柔性限位拉杆限位关系图

1.2 柔性限位拉杆的刚度特性曲线

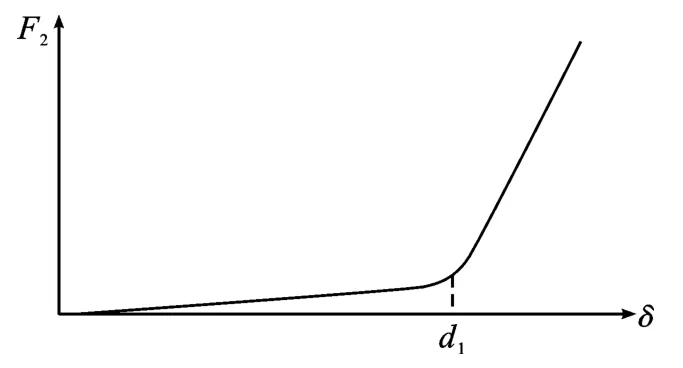

根据柔性限位拉杆的基本原理的分析结果,结合图2 中的限位关系,若限位拉杆满足特定的刚度特性,设拉杆受到的拉力大小为F2,在限位行程H内,由于限位拉杆刚度较小,则F2很小或趋于0;当限位量超出限位行程H时,限位拉杆刚度增加,则F2会急剧增大,阻止其继续向上运动。整体来看,限位拉杆的刚度特性应当满足图3 所示的理想刚度特性曲线。

图3 柔性限位拉杆理想刚度特性曲线

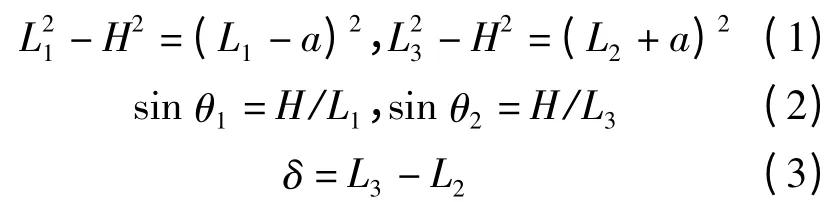

图3 显示了拉杆受力F2和拉杆伸长量δ 的变化关系。d1为达到限位行程H时拉杆刚度变化的拐点。由图3 可看出,限位拉杆的刚度是非线性变化的,因此柔性限位拉杆具有可变刚度的特性。根据柔性限位拉杆的限位关系,可推导出在达到限位行程时各部件之间在几何关系上应满足关系:

结合式(1)~式(3),可知δ 是θ2的函数,得到柔性限位拉杆的刚度特性曲线满足式(4):

2 柔性限位拉杆的原型设计及设计方法

2.1 柔性限位拉杆的原型设计

为了满足柔性限位拉杆变刚度特性的曲线要求,需要进行相应的结构设计。采用油气弹簧或电磁拉杆虽然可以满足变刚度的性能需求,但存在空间布置难和成本较高的问题,因此笔者设计了一种简单、无冲击、可靠性好的且带有波形簧片轴套的柔性限位拉杆,在获得变刚度特性曲线的同时降低了成本,达到了较为满意的效果。

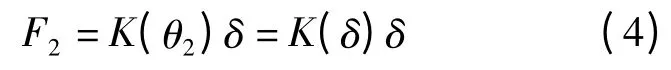

柔性限位拉杆的设计原型如图4 所示。其主要由限位拉杆、波形簧片轴套和卡簧组成。卡簧安装在限位拉杆轴孔内的两端,限制波形簧片轴套的轴向移动。波形簧片轴套是一个刚度较小,截面呈波形且具有一定厚度的弹性钢片,当其受到挤压时会发生变形,是保证柔性限位的重要部件。无变形的波形簧片轴套截面如图5 所示。

图4 柔性限位拉杆

图5 波形簧片轴套截面示意图

轴套与轴孔的最大间隙量为t0,轴套厚度为t1,r1、r2分别为销轴轴径和轴孔内径的尺寸。当波形簧片轴套受力发生挤压变形时,轴套的截面状态如图6 所示,无论轴套的受力方向是α 还是β,波形簧片轴套受压的变形量都相同。以α 方向为例,当跳动量较小时,由于限位拉杆的刚度远大于波形簧片轴套的刚度,波形簧片轴套变形,轴套与拉杆轴孔的间隙t0减小,此过程中拉杆的变形可忽略不计;当跳动量继续增加,达到限位行程时,t0受挤压变为0,此时波形簧片轴套无法继续变形,拉杆受拉力作用开始变形,而拉杆自身的刚度很大,此时限位拉杆很难再继续跳动。当拉力减小,跳动量逐渐减小为0 时,波形簧片轴套恢复原状,限位过程中拉杆的刚度呈非线性变化,没有刚性冲击,这样对牵引悬置装置起到了柔性限位的作用。由于限位过程中拉杆始终不受压,因此当跳动量减小,波形簧片轴套恢复原状过程中不会形成反向冲击,同时在设计柔性限位拉杆时也不必考虑压杆稳定性问题。

2.2 柔性限位拉杆的设计方法与流程

根据柔性限位拉杆的设计原型,在设计柔性限位拉杆结构参数时,要求使柔性限位拉杆在限位行程内的刚度特性曲线实现图3 中的非线性变化。根据柔性限位拉杆原型的结构特点,提出了设计流程,如图7 所示。

图7 柔性限位拉杆设计流程

首先,根据车辆的设计要求确定限位行程H。限位过程中油气弹簧和限位拉杆的合力共同起到对牵引悬置装置的限位作用,假设限位拉杆长度已知,由冲击载荷的大小结合牵引悬置装置的几何及力学关系,计算得到限位拉杆受到的拉力。为确保在油气弹簧损坏等极限情况下车辆正常行驶,设计结构参数时按极限情况下拉杆受到的最大拉力进行设计。根据受力大小结合材料强度校核初选销轴轴径r1的尺寸,然后由限位行程H和式(1)~式(4)的几何关系求出轴套与轴孔内径的间隙量t0。初选波形簧片轴套厚度t1,由柔性限位拉杆的结构特点可以看出波形簧片轴套的厚度不宜过大或过小[4-7]。若初选厚度太大,会导致波形簧片轴套的初始刚度大,妨碍限位拉杆的正常跳动;若初选厚度太小,会导致初始阶段的弹力小,产生振动冲击,不满足平顺性的要求。厚度太大或太小都不能使限位装置实现理想的刚度特性,因此波形簧片轴套的初选设计厚度要适中。由销轴轴径r1、间隙量t0的大小和波形簧片轴套厚度t1可以确定限位拉杆的轴孔内径r2。因为限位拉杆是二力杆,根据拉杆受力情况初选杆径与轴孔外径尺寸,且限位拉杆可以根据空间布置的需要设计成双排杆或多排杆。各部件的结构参数确定后,初步获得柔性限位拉杆的整体设计方案并对其进行有限元仿真分析,通过仿真获得其刚度特性曲线和应力分布,若初步方案满足性能设计要求和强度要求就得到最终的结构设计方案,否则需根据反馈的信息对结构做出修改,确定最终结构方案。

3 车辆柔性限位拉杆设计及有限元分析

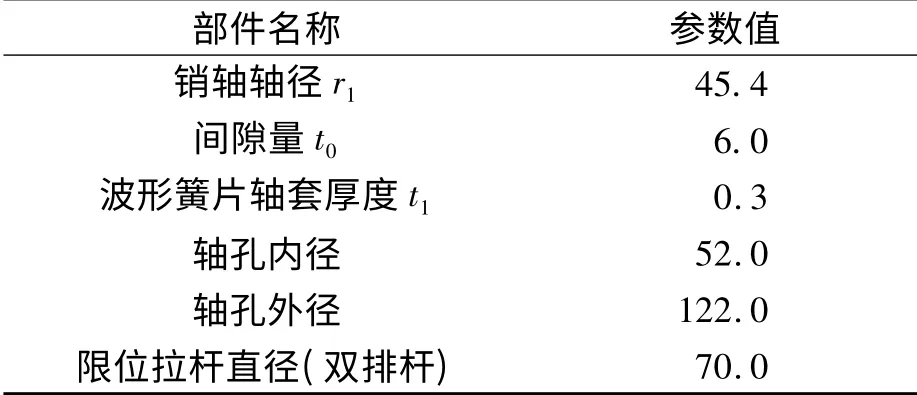

为了验证所设计的柔性限位拉杆是否具有满足设计要求的刚度特性,笔者针对典型车辆进行了柔性限位拉杆的结构参数设计,并对设计完成的柔性限位拉杆进行有限元仿真分析[8-9]。该车辆额定载质量为23 t,限位行程H为83.8 mm,已知油气弹簧刚度特性和导向机构与限位拉杆的长度,按照所提出的柔性限位拉杆流程设计了柔性限位拉杆各部件的结构参数,如表1 所示。

表1 柔性限位拉杆结构参数 mm

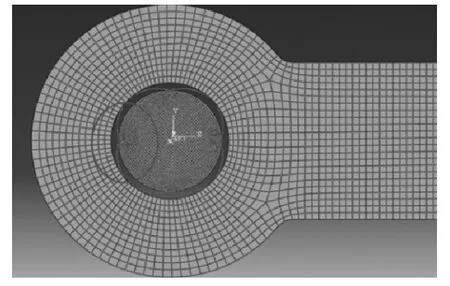

为确保结构强度安全可靠,限位拉杆选取抗拉强度较好的70 钢,连接销轴采用综合性能较好的40Cr,波形簧片轴套采用屈服强度较高的弹簧钢。确定结构参数后,基于Abaqus 有限元软件进行仿真分析。柔性限位拉杆的限位过程是一个非线性接触问题,在Abaqus 中可作为准静态问题处理[10],并采用显式算法进行分析,为减小计算规模,可将整个运动过程看作平面应力问题进行计算。根据设计要求建立有限元模型,几何模型建好后,定义相关的属性参数,设置分析步,选取需要输出的变量,在接触面的设置中定义两个接触对,销轴外壁和波形簧片内表面为一个接触对,拉杆吊耳轴孔内壁和波形簧片外表面为另一个接触对。施加约束和载荷时,在限位拉杆的杆件中部约束全部自由度。为了模拟实际情况下的冲击载荷,将连接销轴的外圆柱面耦合于一个控制点,并选取连接销轴的几何中心作为控制点。经计算得到的拉杆受到的最大拉力为9 000 N 左右,可按10 000 N 进行加载计算。加载后进行网格划分,共得到5 076 个单元,6 051 个节点,模型网格划分图如图8 所示,图9 和图10 分别是d1点前后限位拉杆结构的位置状态(图8 圈中区域),最大受力下的最大应力为1 199 MPa,最大位移为3.132 mm。

图8 柔性限位拉杆网格划分效果图

图9 d1 点之前限位拉杆的位置状态

图10 d1 点之后限位拉杆的位置状态

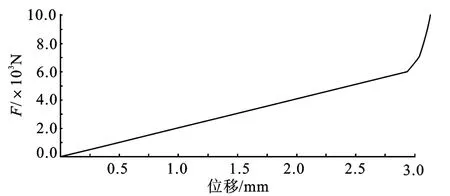

由计算结果可以看出,所设计的柔性限位拉杆受到的最大应力为1 199 MPa,小于高强度弹簧钢的屈服应力,满足拉杆设计的强度要求,根据计算结果得到的载荷-位移试验数据可以获得柔性限位拉杆的载荷-位移曲线,如图11 所示。从图11 可以看出,当限位拉杆在正常的限位行程内时,柔性限位拉杆的整体刚度较小;当限位拉杆超出限位行程后,柔性限位拉杆的整体刚度急剧增大,刚度呈非线性变化,且刚度变化的拐点d1位于最大间隙量t0附近,符合柔性限位拉杆的结构特点,其刚度特性满足图3 的设计要求,因此该设计方案是可行的。由于受柔性限位拉杆结构的限制,这种变刚度的非线性特性并非与图3 完全吻合,但满足图3 所要求的非线性趋势,且制造成本较低,实际运用中具有良好的效果。

图11 柔性限位拉杆载荷-位移曲线

4 结论

(1)通过对带波形簧片轴套的柔性限位拉杆的设计计算和仿真分析,说明该柔性限位拉杆是有效可行的,且其结构简单可靠,柔性限位的效果良好。该柔性限位拉杆的设计方法还可以应用于商用车驾驶室的悬置装置中,同样可以起到较好的限位效果。

(2)工程实际中,橡胶轴套材质较软,能缓冲限位冲击,但耐压能力较差,长时间受压易被压碎。而传统的钢制轴套刚度较大,不能满足柔性限位理想弧度曲线的刚度要求,因此采用波形簧片轴套更有性能优势,能更好地满足刚度需求。

(3)车辆行驶前需根据车辆载荷状况调整油气弹簧,保证限位前导向机构和柔性限位拉杆处于水平状态。此外,由于车辆行驶时牵引悬置装置受到的载荷是低频的,不会形成柔性限位拉杆的高频振荡,满足了平顺性要求。

[1]胡志国. 新型半挂车悬浮式牵引装置[J]. 专用汽车,2010,12(2):46 -47.

[2]王哲,马力,孙秋凤. 新型精密仪器半挂运输车的牵引悬置装置设计[J].武汉理工大学学报:信息与管理工程版,2014,36(5):645 -648.

[3]孙秋凤. 精密仪器设备半挂运输车悬置系统设计及参数匹配优化研究[D]. 武汉:武汉理工大学图书馆,2013.

[4]周旋,马力,朱祝英,等.商用车驾驶室柔性限位结构的仿真分析[J].汽车科技,2007,7(4):46 -49.

[5]赵永辉,马力. 商用车全浮式驾驶室悬置系统优化设计[J].噪声与振动控制,2007(3):83 -85.

[6]李鹏飞,马力. 商用车驾驶室悬置隔振仿真研究[J].汽车工程,2005(6):740 -743.

[7]叶福恒,许可,张延平,等. 某商用车驾驶室全浮式悬置系统开发[J]. 汽车技术,2010(6):33 -39.

[8]蒋崇贤,何明辉. 专用汽车设计[M].武汉:武汉工业大学出版社,1994:317 -324.

[9]朱文正,刘健新.限位装置静力设计研究[J]. 公路交通科技,2006,23(3):65 -69.

[10]石亦平,周玉蓉. ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2006:184 -191.