机械式变速器高转速试验台架开发

孙 宇

(武汉理工大学 汽车工程学院,湖北 武汉430070)

汽车变速器的性能直接影响汽车的动力性、经济性和操纵稳定性等性能。高转速试验是机械式变速器台架试验的重要内容,通过变速器各挡位在高转速、满负荷、高温度和长时间的极限工况下的表现,可判断换挡装置、各挡齿轮、轴、轴承、壳体有无损坏[1],反映变速器在极限工况下的耐久性和稳定性,便于寻找不足之处并进行改善。

应某汽车企业的开发要求,利用西门子成熟的电机技术,结合现有的传感器技术和工业以太网通信技术,通过VS2005 上位软件开发平台、下位机PLC S7-300 和NI PXI -6221 数据采集卡搭配组合,研发了机械式变速器高转速试验的台架。通过该试验台,对变速器性能进行评估和数据比对,发现生产工艺的不足之处和设计缺陷,对改善机械式变速器传动性能,提高变速器的设计水平,提升企业竞争力有着重要的意义[2-3]。

1 试验台架测试原理

封闭式试验台架与传统的开放式试验台架相比,虽然结构相对复杂,不便于维护,但可以充分回收利用负载电机产生的热能或电能,大大提高测试台架的能源利用率。该高转速试验台选用的共直流母线能量回馈电封闭式试验台架无需多余的传动组件和伺服加载设备,结构相对简单,可以实现载荷的稳定控制,且尺寸链短,占地面积小,加工制造成本较低。通过直流母线能够实现“边加载边发电”,发出的电力可以直接被驱动电机回收利用,电能利用率显著提高。负载电机和驱动电机由独立的矢量控制逆变器控制,可以实现平行驱动[4]。台架整体结构示意图如图1 所示。

图1 台架整体结构示意图

从图1 可以看出,负载电机M2 模拟汽车行驶过程中所承受的负载。在驱动电机和变速器的输出端分别装有两个高精度扭矩传感器T40,实现对输入/输出扭矩的测量。在负载电机的输入端安装用于减速增扭的齿轮箱,将转矩和转速调节至负载电机M2 可正常稳定工作的范围内。电机M1、M2 均带有编码器,可实现电机转速、转矩、电流、电压和温度的自测。温度传感器用来实时测量变速器的油温。电机冷却方式为水冷,组装合适功率的水泵后即可实现电机快速冷却。

根据汽车行业标准QC/T 568.1 -2011 的要求,1 ~4 挡通过M1 将转速分别控制在4 000 r/min 和6 000 r/min 以下,对应的扭矩通过M2 控制发动机最大扭矩,各转速持续时间不小于30 min。5 挡输入转速在4 000 r/min 时控制发动机的扭矩最大。倒挡输入转速在3 000 r/min 时控制发动机的扭矩最大。每一挡位的测试,应将变速器油温控制在90 ~110 ℃之间。

2 试验台架重要部件选型

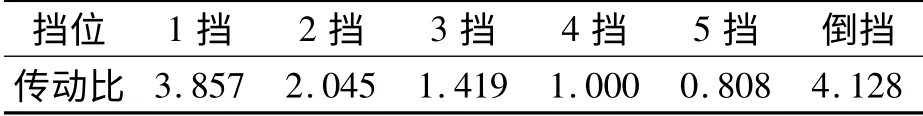

驱动/负载电机、传感器、齿轮箱和数据采集卡的选型对整个测试台架的稳定性、测量速度、扩展性、制造成本,以及运行安全有决定性的影响,并且这些部件的性能与参数应该与微型客车厂家提供的B12 MCE 型发动机和N109 型变速器的性能相互匹配,其中,N109 型变速器适用于某微型商用车,是一款微型高转速变速器。N109 型变速器各挡传动比如表1 所示[5]。

表1 N109 变速器各挡传动比

2.1 电机选型

电机选型采用SIZER 软件,所选驱动电机型号为西门子1PH8186 -1DI20 -lIAl,负载电机型号为西门子1PH8288 -1DB20 -1BB1,电机参数如表2 所示。

表2 电机参数表

2.2 齿轮箱选型

为了满足试验台架的要求,输入端最大设计转矩应大于1 500 N·m,最大设计转速应大于7 000 r/min,以保证有一定的过载能力。从齿轮箱结构来看,必须保证油压在0.1 ~0.3 MPa 之间,尤其是在高转速下,不能出现漏油等现象。冷却系统需将油温控制在110 ℃以下。

2.3 传感器选型

扭矩传感器是高转速试验台架的核心组成部分之一,对测量精度、响应速度和过载能力都有较高的要求。

T40 系列扭矩传感器是一种结构独特、响应频率快、测量精度高的新型非接触式传感器。主要由转子和定子组成。该传感器拥有200%的过载能力及±0.1 N·m 的测量精度,最高转速可达到12 000 r/min,完全满足台架的使用要求[6]。T40 转矩传感器各项技术参数如表3 所示。

表3 转矩传感器技术参数表

2.4 数据采集卡选型

为配合VS2005 软件开发平台及满足高转速试验台架的设计要求,采用由美国国家仪器有限公司(简称NI)开发的NI PXI -6221 数据采集板卡。该板卡采集具有采样高速性、采样稳定性、测量精度高、价格低廉和抗干扰能力强等特点,并且自带16 个模拟量输入通道,两个模拟量输出通道和两个数字量输入端口。可以充分满足使用要求,与VS2005 软件平台有较好的兼容性,便于使用C+ +语言进行上位机测控软件的开发。

3 基于工业以太网通信的测控系统设计

机械式变速器高转速试验台模拟了变速器在极端工况下的工作情况,如工作在环境复杂、干扰源较多的工业现场或技术中心实验室,因此要求整个测控系统可靠稳定。由于该台架用于长时间、高转速的测试,对抗干扰性的要求不是很高。同时,系统需要对试验过程中的多种物理量进行采集,实现对台架工作过程的实时监控。

工业以太网(industrial ethernet,IE)是一种能与IEEE802.3 标准兼容的网络通信技术。其优点在于传输速度快(10 MB/s 的IE 传送1 500 字节需要时间不大于1.2 ms),兼容性好且全双工通信。由于以前的工业以太网的通信延迟不确定且抗干扰能力较差,很少被用于工业自动化控制领域。但随着材料科学的应用和通信技术的发展,如分散结构化设计、EMC 设计、冗余、自诊断等技术,其性能得到显著提高,得到了越来越广泛地应用。

VS2005 被广泛应用于可视化虚拟仪器软件开发环境,利用高级语言C+ +开发的软件具有灵活性高、兼容性好、开发成本低等特点。因此,系统基于以太网通信的测控结构,利用VS2005 开发上位机程序。

3.1 测控系统硬件组成

与高转速试验台架相匹配的测控系统硬件主要由研华工控机、PLC S7 -300 和传感器3 个部分组成。需要完成整个试验台启停、运转、急停、复位等自动控制,以及采集、传输、显示、储存各类传感器信号的功能,实现各硬件之间的通信。测控系统结构如图2 所示。

图2 测控系统结构图

NI PXI -6221 数据采集卡装于工控机中,主要负责模拟量信号输入(AI)和数字量信号输出(DO)。AI 主要读取负载电机的转速/转矩、驱动电机的转速/转矩和变速器油温信号。DO 主要输出S120 的电源和齿轮箱油泵的两个开关信号。

自带微处理器的CP1613 网卡,通过工业以太网与PLC S7-300 的以太网通信模块CP343-1 相连。上位机的控制字通过工业以太网,经过网卡CP1613 和CP343-1 发送给整理单元和逆变单元并返回状态字。

3.2 电机控制

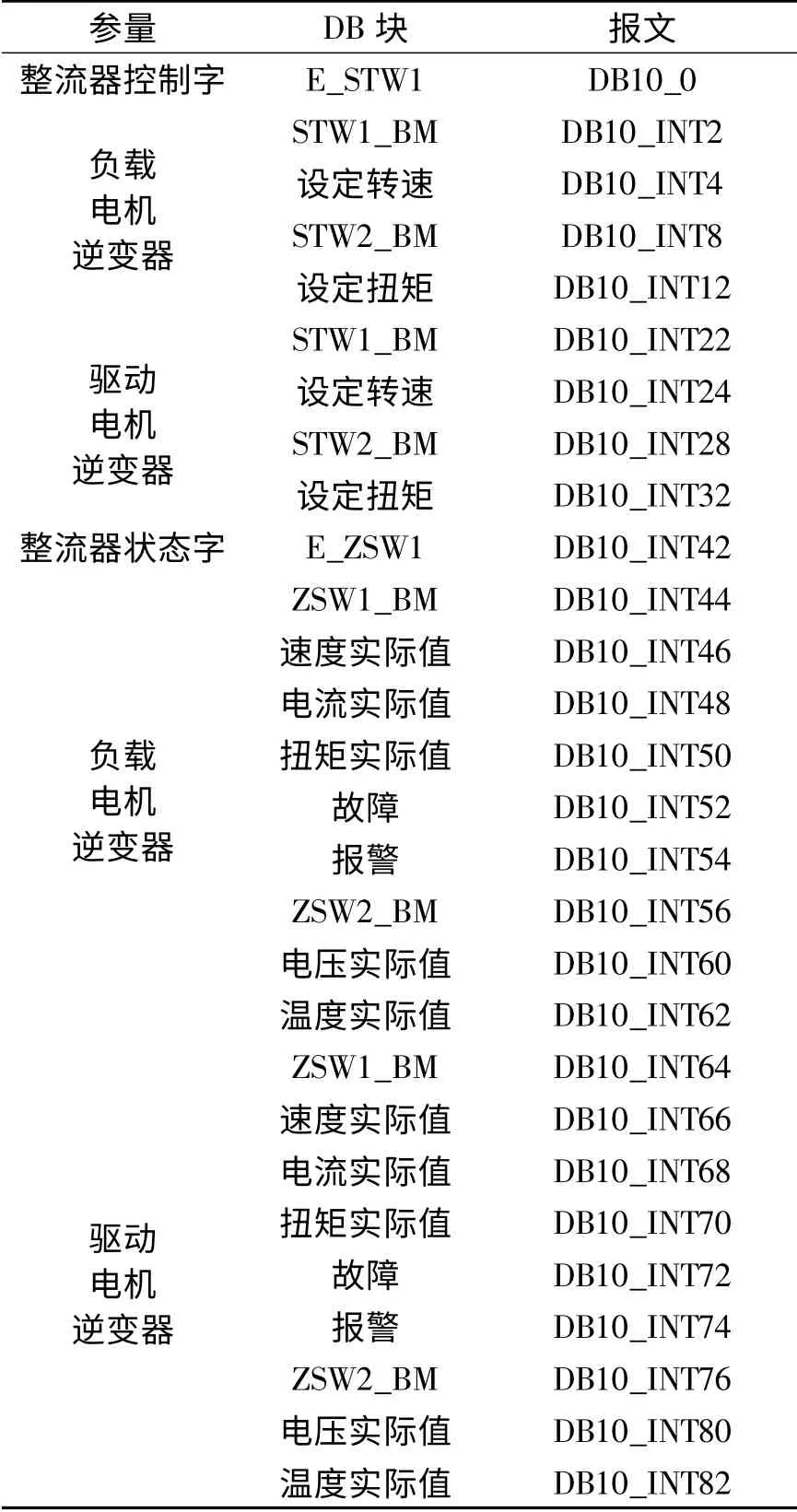

电机控制单元S120 分为整流单元和逆变单元两部分,根据对应的报文结构发送控制字并返回状态字。整流单元发送控制字报文2447 -E_STW1,用于控制逆变器启停,接收状态字报文2457 -E_ZSW1,实现报警和故障判断。逆变单元选用Standard telegram 1 PZD2/2,用于读取电机的实际转速、实际转矩、输出电流、输出电压等参数,其控制字1 报文为2425 -STW1_BM,控制字2 报文为2426 -STW2_B,其状态字1 为2428 -ZSW1_BM,状态字2 为2429 -ZSW2_BM。

高转速的变速器试验要求升速、降速、升扭和降扭的变化率不能太快,否则电机产生的冲击载荷会对齿轮轴承等造成冲击,甚至破坏试件。此外,考虑到变速器的传动比变化范围较大(5 挡传动比为0.808),客户根据自己实际要求设定转速和转矩的变化速率是不切实际的,因此,笔者设计的测控系统根据不同的挡位将转速和转矩的变化率设定为一个合理的固定值,在上位机软件中编写合适的斜坡函数,以使台架安全稳定运行。

3.3 S7 -300 与上位机通信

PLC 与上位机的通信需要采用SimaticNET 软件,通过S7 协议进行通信。为了解决VS2005 平台与PLC S7 -300 的通信问题,需要使用SIEMENS公司提供的OPC.SimaticNET。

OPC 是基于COM 组件开发的面向对象的在过程控制方面的应用软件,采用Server/Customer模式,将底层代码封装,只向客户提供外部接口。客户可以通过QueryInterface()函数查询接口名称或通过CLSID 得到接口指针,实现相应功能。Microsoft 公司开发该项应用的目的在于为工业自动化软件开发提供统一标准。OPC. SimaticNET为客户提供多个OPCServer 数据接口,方便客户开发上位机客户程序。

PC 站OPCServer 的组态方法如下:首先设置网卡CP1613,在SimaticNET 软件中使用Configuration Console 配置工具,设置Configured mode 的索引号为“3”。将访问点设置为“S7 ONLINE”和“PC internal(local)”。组态PC 在STEP7 中添加名称为“SIMATIC PC STATION(1)”的PC 站。硬件组态里添加“OPC Server”,槽号和网卡的索引号保持一致。在CPU 中定义DB 块,一个DB 块对应报文的一个字,其对应关系如表4 所示。

在NetPro 下载组态网络连接建立连接S7_Connection_1,将PC 站下载至PC,即可通过OPCServer 访问PLC 站的数据。利用m_pIOPCServer->AddGroup()添加相应的组并输出组的句柄。m_pIOPCItemMgt- >AddItem()将定义的OPCItem加入组中。m_pIOPCItemMgt - >QueryInterface()得到组对象接口m_pIOPCAsyncIO2。以上为初始化过程,初始化无误后,使用m_pIOPCAsyncIO2 ->Write 对OPC 进行写操作,使用m_pIOPCAsyncIO2 - >Read 对OPC 进行读操作。利用COPCDataCallback 类中的OnDataChange()和OnRead-Complete()实现客户端和服务端的数据交换消息响应。

表4 参量、DB 块与报文对应表

3.4 上位机软件设计

试验测试系统采用VS2005 软件平台下的C+ +语言编写控制程序。底层控制程序完成模拟量的采集、处理、可视化、保存、数字量输出、系统保护和电机控制7 个功能。人机交互界面上有实时数据变化、实时数据曲线、系统状态提示、各项功能按键、当前操作者姓名及登录时间、挡位选择等。人机交互界面如图3 所示。

采用VC+ +软件编写底层程序,程序执行效率高,设计灵活,在多线程、网络通信、分布应用方面有较大优势[7]。测试时,驱动电机的转速和转矩、负载电机的转速和转矩、变速器温度等5 个模拟量通过NI PXI-6221 数据采集卡转换为0 ~10 V 的电压值,经过VS2005 编写的采集程序读取相应的数字量经数据处理并可视化。根据计算机的处理速度,为得到准确的数据,设置数据采样周期为100 ms。以3 挡为例,程序流程如图4 所示。

图3 人机交互界面

图4 程序流程图

3.5 测试系统运行结果评价

对经过高转速试验的变速器的评价分为直接观察评价和拆解观察评价两部分。

(1)直接观察评价应有以下几点:①直接观察被测变速器在高转速试验下是否出现异响、震动、干涉等异常现象;②高转速试验结束后,观察被测变速器有无渗油、漏油现象。

(2)拆解观察评价应有以下几点:①各连接处是否松动;②同步器摩擦面是否出现异常磨损情况;③各挡齿轮啮合面磨痕是否均匀,有无异常磨损;④各处轴承有无烧蚀、发黑、异常磨损、破坏等异常现象;⑤各个啮合齿的齿侧间隙是否在允许范围内;⑥各挡齿轮的轴向间隙是否在允许范围内;⑦各同步器的后备行程是否在允许范围内;⑧各关键零件有无裂纹、剥落、断裂[8]。

若经过高转速试验的变速器没有出现以上现象或者在可接受范围内,则视被测变速器为合格。

4 结论

该机械式变速器高转速试验台结构简单,使用西门子高转速电机驱动,最高转速达到6 500 r/min,转速控制精度达到±5 r/min,转矩控制精度达到±1 N·m。测控系统实现了变速器试验转速和转矩的准确控制,大大提高了试验效率,并能实现自动采集、处理、显示特征数据,功能齐全,达到了设计要求。同时,该台架扩展性较好,可通过修改底层控制程序或加装部分机械组件实现变速器效率试验、温升试验和耐久试验。

[1] 蔡灿,徐达伟,田韶鹏.两挡纯电动驱动系统试验台架研究[J]. 武汉理工大学学报(信息与管理工程版),2014,36(6):812 -815.

[2] 王军威,褚超美,缪国.同步器锁止特性参数对同步器性能的影响[J].机械传动,2013(6):98 -101.

[3] 董欣.汽车手动变速器测试试验台加载控制系统的设计与研究[D].武汉:武汉理工大学,2012.

[4] 楼赣菲.直流母线电封闭变速箱试验台测控系统的设计[D].合肥:合肥工业大学,2008.

[5] 熊迪,田韶鹏. 机械式变速器传动效率试验台架设计[J].机械传动,2014(4):48 -52.

[6] 郑小倩.基于工业以太网的实时监控系统通信设计[J].微计算机信息,2010(7):82 -84.

[7] 徐达伟,蔡灿.基于VC+ +的摩托车制动泵性能测试系统设计[J].润滑与密封,2014(9):83 -86 .

[8] 张有禄.机械式汽车变速箱试验方法与应用[J].机械工程与自动化,2009(1):159 -161.