基于模型的电动汽车驱动系冷却控制系统设计

李珍珍,杨胜兵

(武汉理工大学 汽车工程学院,湖北 武汉430070)

当前绿色节能、高效率的电动汽车已成为国内外研究的热点。纯电动汽车驱动系在工作过程中产生大量的热负荷,直接影响着电动汽车工作的可靠性、动力性和经济性,因此需要设计性能良好的冷却系统来保证其在任何负载及工作环境下都能可靠、高效地工作。电子化、信息化和智能化控制是电动汽车控制系统的重要特点,对电动汽车冷却系统进行可靠智能化控制成为电动汽车研究的重要方向[1-3]。

笔者简化电动汽车驱动系冷却系统,建立冷却系统数学模型,通过分析得到冷却系统控制策略,并在此基础上设计冷却控制系统的结构及电子水泵智能控制系统。搭建电动汽车冷却系统试验台,测试电子水泵工作效率,验证该冷却控制系统的可靠性和安全性。

1 电动汽车冷却系统建模分析

1.1 电动汽车驱动系发热分析

电动汽车驱动系发热主要是由驱动电机及其控制器在工作过程中的热负荷产生。电动机将电能转换为机械能为电动汽车提供动力,在能量转换过程中产生的能量损耗最终变成热量使电机各部分温度升高[4]。电动汽车驱动电机发热损耗PM的计算公式为:

式中:PFe为铁损耗;PCu为绕组损耗;Pf为机械损耗;Ps为杂散损耗。

对于驱动电机控制器,其有许多电子元器件,特别是功率晶体管在工作过程中会产生大量热。为了简化分析,忽略电机控制器上其他电子元器件的发热损耗,即电机控制器总功率损耗主要包括开关器件损耗和通态损耗。电动汽车驱动系发热量可根据相应的经验公式进行计算。

假设电机及电机控制器各部分都是均匀质地的等温物体,单位时间内产生的全部热量在相同的时间内散发到周围介质中,物体自身的温度达到稳定。因而在电机及其控制器达到热平衡时,增强散热能力是解决其发热的重要途径。

在单位时间内,冷却系统中冷却液流过该驱动系能够将驱动系产生的发热损耗吸收,使电机及其控制器能够及时有效地散热,保证电动汽车驱动系在合适的温度条件下为电动汽车提供动力。

1.2 电动汽车冷却系统建模

根据上述对电动汽车驱动系发热的分析可知,驱动电机和电机控制器的发热和传热过程较复杂。为了进行冷却系统控制分析,作出如下假设以简化电动汽车冷却系统模型:

(1)电动汽车驱动电机、电机控制器和散热器均为一个质点,忽略其内部的热传导和对流,器件各处温度一致;

(2)忽略冷却系统管路热量损失,认为流出驱动电机的冷却液温度与流进散热器时温度相等,即温度传感器T2 的测量温度为T2℃,冷却液在散热器出口处的温度与水泵入口处温度一致,即温度传感器T1 的测量温度为T1℃;

(3)忽略电子水泵电机的发热量,认为冷却液在水泵入口处的温度与驱动电机控制器入口处的温度相等;

(4)冷却液流经电动汽车驱动系水套时与驱动系进行完全充分的热交换,最终冷却后的驱动系温度与冷却液温度一致,即驱动系发热损耗的热量被冷却液带走且与在散热器中散发的热量相等;

(5)忽略电动汽车驱动系与周围空气的热交换,即电动汽车驱动系的热量交换只与其冷却系统中的冷却液有关。

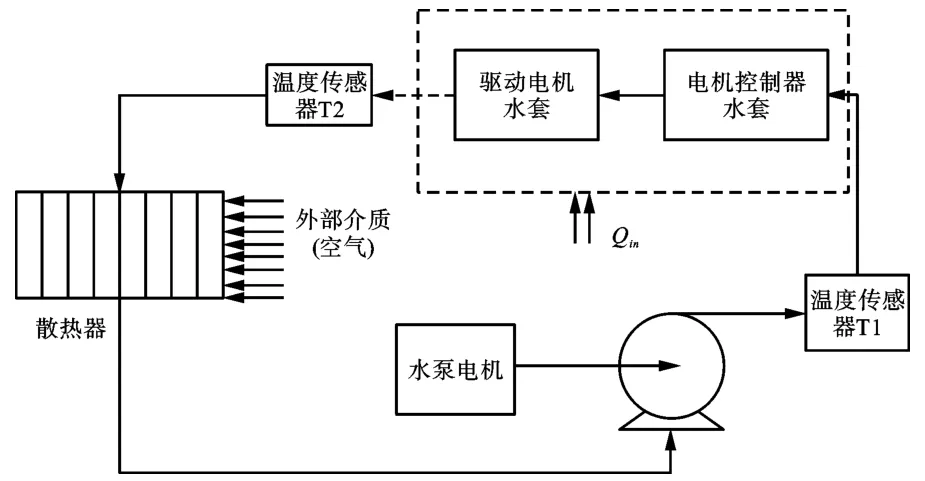

根据上述假设,电动汽车驱动系冷却控制系统示意图如图1 所示。

图1 冷却控制系统示意图

单位时间内冷却液流过电动汽车驱动系水套吸收的热量为:

式中:qm为冷却液质量流量;C为冷却液比热容;ΔT为冷却液流经驱动系水套的温度差。

电动汽车驱动系电机和控制器的发热量为Qin,为了使冷却液顺利有效地带走系统产生的热量,需满足:

根据上述分析和能量守恒定律可得出冷却系统的数学模型为:

式中:CME为电动汽车驱动系的热容;CS为散热器的热容;T0为外部介质(空气)的温度;Cpa为空气比热容;qmf为与散热器换热空气的质量流量;ε 为散热器的效能系数。

2 电动汽车冷却控制系统设计

2.1 控制系统分析

由电动汽车驱动系冷却系统模型可知,该冷却系统以冷却液流量、空气流量为系统输入,以散热器出口温度、驱动系水套出口温度为输出[5]。笔者主要研究以冷却液流量为控制量的电动汽车水冷系统。上述模型对冷却系统进行了诸多简化处理,实际上冷却液在管路中流动会造成能量损失,引入的电子水泵也不能完全对冷却液做功。那么通过传感器测量到的温度值T1、T2就会与实际模型中驱动系出口温度和散热器出口温度存在差异。为了实现冷却系统智能节能控制,设计独立可靠的电子水泵电机控制器,采集并修正温度后,根据该温度信号按照设计的控制策略调整水泵电机的驱动信号,继而改变冷却液流量,使电动汽车驱动系中冷却液温度值趋于目标值,且为了使系统各部分温升比较均匀,避免局部过热而影响系统寿命,应使冷却液流过系统的温升ΔT不超过10 K。

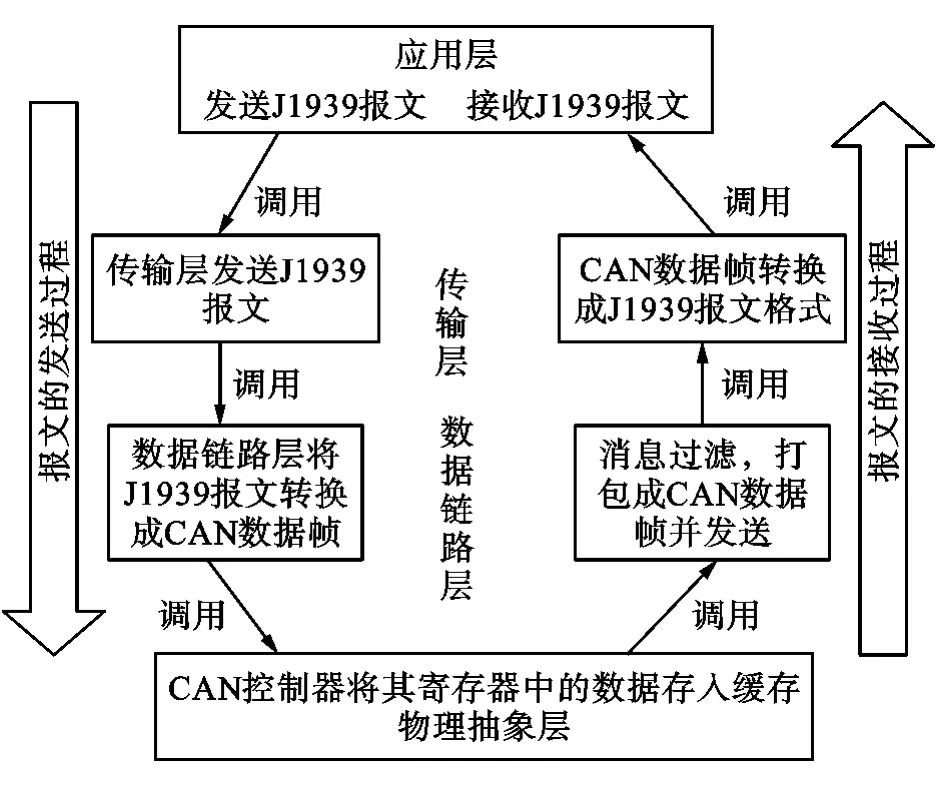

设计水泵电机控制器与整车控制器之间基于CAN 总线的实时通信,完善电动汽车通信系统。同时为了完善水泵电机的控制,增加检测电机转速、电流,确保电机正常运行及精确控制[6]。

2.2 电动汽车冷却控制系统设计实现

该电子水泵控制器主控芯片选用兼容性较好的PIC 系列PIC18F2480,电子水泵控制器软件设计分成两个部分,即主程序和中断服务子程序,其中中断服务子程序分为低优先级的定时器中断和高优先级的电平中断[7-8]。在低优先级中断处理子程序中完成冷却系统温度数据的采集修正,并根据采集到的信息调整PWM 控制信号的占空比,完成温度等CAN 信息的接收和发送。

高优先级中断子程序通过检测电机电流、转速信号实现电机的保护策略。笔者选用无位置传感器无刷直流电机(BLDCM)作为水泵的驱动电机,为了提高冷却系统工作的可靠性和高效性,设计电机的保护策略。BLDCM 的故障一般分为不能正常启动、短路、堵转和欠压。在这些故障情况下,电机容易不正常工作甚至烧毁[9-10]。系统算法流程图如图2 所示。

在CAN 总线通信处理模块中需要实现与整车控制器基于SAE J1939 协议的通信。SAE J1939 分为物理层、数据链路层、传输层和应用层。CAN2.0B 协议是其物理层和数据链路层的基础。该控制器向整车ECU 发送温度、转速和电流信号时,物理层实现CAN 数据包发送,数据链路层将相关数据打包成CAN 数据帧发送给传输层,由于电子水泵控制器需要传输的CAN 数据不多,8 字节的单个CAN 数据帧足够装载信息,无需使用传输层的连接管理。传输层只需将CAN数据帧拆包重组成SAE J1939 报文,发送至应用层即可完成温度和转速CAN 信号基于J1939 协议的传输。当整车ECU 检测到车辆状态,需要向所设计的控制器发送信息时,方法类似[11]。基于SAE J1939 协议的CAN 信号的接收和发送示意图如图3 所示。

图2 系统算法流程图

3 试验结果分析

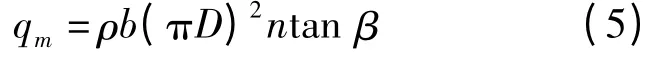

根据离心式水泵设计的经验公式[12],可以得到水泵质量流量为:

式中:ρ 为管路中冷却液密度;b为水泵叶片进口宽度;D为水泵进口直径;n为水泵转速;β 为进口叶角。

电动汽车冷却系统中水泵对水做功功率与冷却液流量之间的关系为:

图3 CAN 信号的接收和发送示意图

式中:Pp为水泵对水做功功率;qv为管路中冷却液体积流量,且qm=ρqv;Z为流阻。当水泵及冷却系统管路结构设计一定时,水泵流量与水泵转速成正比,水泵对水做功的功耗与水泵流量的三次方成正比。

水泵效率为水泵对水做功的输出功率与水泵输入功率之比,即

式中:Pw为电子水泵输出功率,其等于Pp;Ps=UIM为水泵输入功率,其中U为控制系统工作电压,IM为控制系统工作电流。

水泵功率Ps=ρgqvH/η,其中g为重力加速度,H为水泵扬程,则水泵体积流量为:

根据上述分析可知,电子水泵效率是衡量该系统工作性能的重要参数。

将所设计的电子水泵电机控制器与电机、水泵总成结合起来,设计并搭建电动汽车电子水泵试验台,如图4 所示。该试验台在水泵的出水口装有压力表和流量表,试验时电机带动水泵工作,将水从水箱中抽出,测量出冷却水的压力和流量。

图4 电动汽车冷却系统电子水泵试验台

整理不同占空比下,即电机不同转速时的测试压强、流量及电流数据,依据上述分析得出电机的效率曲线,如图5 所示。由图5 可以看出,电子水泵效率达到30%。

图5 不同占空比下的电机效率曲线

为了验证该控制系统的可行性,假设驱动电机及控制器在某功率下工作,在单位时间Δt内发热量分别为QMP和QEP。此时电子水泵转速n固定,即管道内冷却液流量不变,水泵电机在单位时间Δt内发热量为QM=PM-UIM,其中PM为电机在转速n时的额定功率。根据式(2),式(5)~式(8)可知,为了满足冷却系统性能要求,应有:

通过计算验证,电子水泵性能满足冷却系统要求,该控制方案合理有效。

4 结论

通过简化电动汽车驱动系冷却系统模型,提出冷却系统合理的控制策略。设计电子水泵实时有效的双闭环控制算法,完成了基于CAN 总线的SAE J1939 协议的有效通信。在电动汽车电子水泵试验台及后续的实际车辆实验中达到了相关可靠性、安全性及冷却效率的要求。

该电子水泵控制器的智能化控制、可移植性优点主要表现在:

(1)采用TB9061FNG 集成芯片代替软件和分立元件,改善温度导致的电迁移,提高控制器的抗干扰能力和可靠性。

(2)失步检测保护功能。自动检测电机转速,如果转速出现异常或者失步,可以重启系统,并向整车ECU 发出错误报文。

(3)整车控制单元与控制器进行CAN 通信,可以实时监控冷却水温度及水泵转速,为整车控制提供信息,且可移植性好,可适用于不同的水冷电动汽车。

(4)可实时监测电机电流,防止过电流使电机发热而导致异常损坏。

(5)元件少,出现故障的概率低,并且出现故障容易检测,符合汽车电路设计中简洁高效可靠的理念。

[1] 张舟云,徐国卿,沈祥林.用于电动汽车的电机和驱动器一体化冷却系统[J].同济大学学报(自然科学版),2005,33(10):1367 -1371.

[2] 邓义斌,黄荣华,王兆文.发动机电控冷却系统建模设计与优化[J].农业机械学报,2011,42(1):31-34.

[3] 乐智.纯电动汽车电机驱动系的冷却系统设计与研究[D].天津:河北工业大学,2011.

[4] 杨世春,刘伟,张良.纯电动大巴电机驱动器冷却系统的设计和分析[C]//中国工程热物理学会传热传质学学术年会.东莞:[s.n.],2012:126 -130.

[5] 徐继涛. 发动机冷却系的智能控制系统研究[D].大连:大连理工大学,2006.

[6] 朱鹏.新型汽车发动机冷却风扇智能控制系统的设计[D].上海:上海大学,2008.

[7] 李学海.PIC 单片机实用教程[M].北京:北京航空航天大学出版社,2008:44 -188.

[8] 孟涛.无位置传感器无刷直流电机控制系统设计[D].合肥:中国科学技术大学,2008.

[9] 陈新荣.无刷直流电机无位置传感器控制系统的设计与研究[D].南京:南京航空航天大学,2007.

[10] 王淑旺,郗世洪,孙纯哲,等.电动汽车用电机控制器过电流保护方法[J].微特电机,2011,39(8):61-63.

[11] 张涛,李珍珍,王思山.SAE J1939 协议的研究及其协议栈的实现[J].湖北汽车工业学院学报,2011,25(1):25 -29.

[12] 郭亮甫.电水泵:中国,202579212[P].2012-12-05.