A l2O3陶瓷制品烧结工艺的影响因素探讨

周益平

(江苏省宜兴非金属化工机械厂有限公司,宜兴214221)

0 前言

工业特种陶瓷中,Al2O3制品以其优良的耐酸碱性、耐磨性、耐电性、机械强度高等,在化工磷复肥和有色金属行业以及其他行业得到了广泛的应用。在氧化铝陶瓷生产过程中,坯体烧结后的制品显微结构及其内在性能会发生根本变化,也很难通过其他途径补救。所以研究氧化铝陶瓷的烧结工艺,选择合理的烧成制度,确保氧化铝陶瓷制品的性能和产品质量是十分必要的。本文对烧结机理、影响烧结性能的因素、添加烧结助剂进行了探讨。

1 烧结机理和影响烧结性能的因素

1.1 烧结机理

烧结是坯体由于温度变化发生的物理化学反应,得到了致密、坚硬的陶瓷制品的过程。其物理化学变化包括坯体中残余拌料水分的排除、物料中化合物结合水和有机物分解的排除、氧化铝同质异晶的晶型转变以及固态物质颗粒间的固相反应等。固相反应在氧化铝陶瓷的烧结技术中占有重要的位置,它是通过物质质点的迁移扩散作用进行的,随着温度的升高,晶体的热缺陷不断增加,质点的迁移扩散由内扩散形式到外扩散,从而发生反应产生新的物质。

1.2 影响Al2O3陶瓷烧结的因素较多,主要表现如下:

1.2.1晶体的结构

化学键强的化合物(晶体)具有较高的晶格能量,晶格结构牢固,即使在较高温度下,质点的振动迁移也较弱,只有在接近熔点温度时,才会产生显著的物理化学反应。所以,由这类化合物组成的坯体不易烧结。而由微细晶体组成的多晶体相比于单晶体而言,由于前者内部晶界面很多,而晶界是缺位缺陷相对集中和易消除的地方,也是原子和离子扩散迁移的快速通道,所以远比后者易于烧结。

1.2.2物料的分散度

物料分散度越高,表面能就越高,所以具有促进迁移扩散的强大作用,有利于烧结。物料在充分粉碎的过程中,颗粒内部和表面的缺陷增加,可有效地提高质点的可迁移性。

1.2.3物料的堆积密度

颗粒紧密接触,可较大程度缩短高温下质点迁移的距离,加快质点扩散,增加质点相对移动和相互结合的能力,从而有利于缩短烧成时间,保证烧结体内无大气孔等缺陷。

1.2.4添加烧成助剂

在Al2O3陶瓷配料系统中,引入适当的烧结助剂,促使在较低温度下产生液相,有利于烧结。如V2O5的作用可以降低制品烧结温度,同时又是一种优良的陶瓷矿化剂,对促进陶瓷中生成莫来石晶相有积极的作用,考虑到成本,也可以少量加入。在添加烧成助剂后,氧化铝晶格内部的空位、缺陷增多,有利于质点的迁移扩散,加速烧结过程。比如引入Ti4+可使氧化铝晶格中的阳离子缺位增加,活化了缺位附近的质点,从而有利于质点的振动迁移。同时Ti4+在高温下会发生变价,变化成低价的Ti3+,进一步增加晶格中的阴离子的缺陷,极大地促进了烧结。

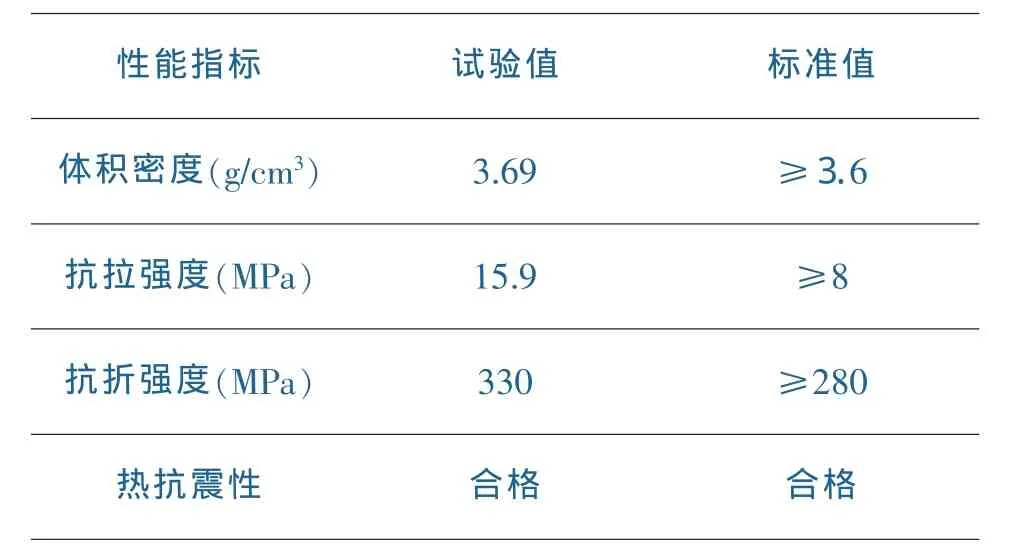

试验如下:在 95%Al2O3粉末中加入 1%的 TiO2,并在1 600±10℃条件下完成烧结,各项性能参数见表1。

图1 氧化铝95瓷性能指标

但是引入的添加剂不同,其作用也不同。比如,以烧结滑石引入少许MgO,可限制烧结过程的重结晶现象,使烧结体具有结晶组成的微观结构和较高的机械强度。如果MgO加入量过大,也会阻碍烧结,较理想的加入量约为0.04wt%~0.07wt%.

1.2.5烧成温度和保温时间,过烧和烧成温度范围

通常将坯体的气孔率、致密度及机械强度等性能参数变化趋于稳定时的温度称为烧成温度,将在温度最高点的保温时间称为保温时间。

当环境温度值超过某一数量限,坯体的体积密度和机械强度不增反降,称之为过烧。常将上述温度区限称为烧成温度范围。

环境温度和高温下的保温时间是坯体能否完全烧结的重要外因条件。伴随环境温度的升高和保温时间的延长,物质质点迁移扩散充分,坯体就会不断收缩、体积密度就不断提高。

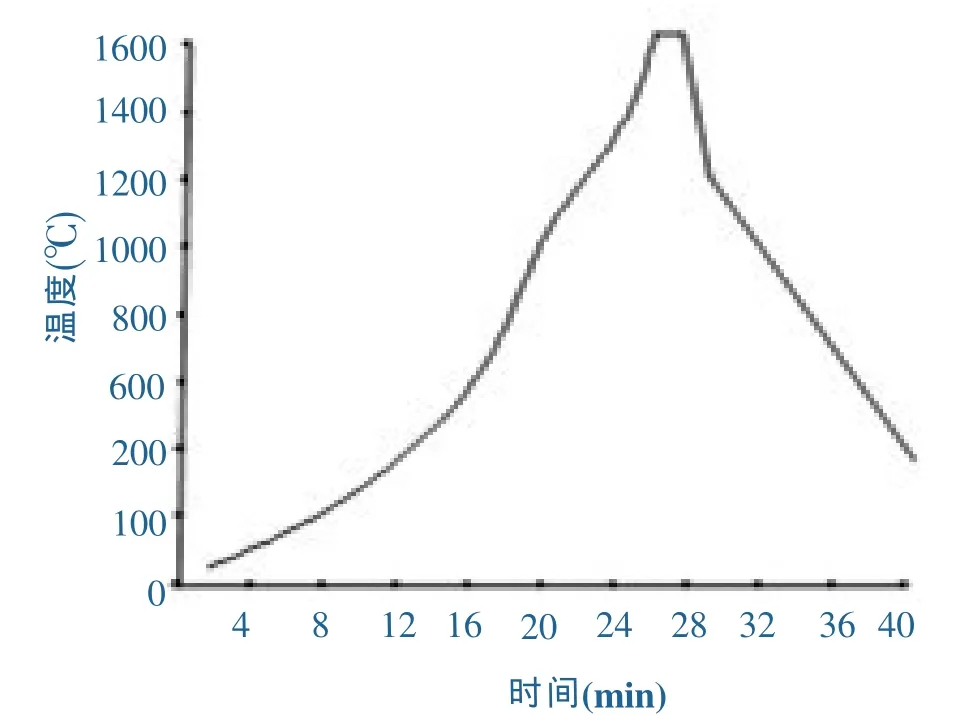

一般来说,当烧成温度不到,保温时间再长也会生烧,烧成温度过高或在烧成温度点过分延长保温时间会引起晶粒粗大,体积密度下降等过烧现象,使烧结体的机械强度降低,所以在稳定配料的情况下,确定氧化铝制品的烧成温度和保温时间的烧成曲线很重要。图1是95%氧化铝陶瓷烧成曲线。

图1 95%氧化铝陶瓷烧成曲线

1.2.6烧成气氛对烧结的影响

烧结是系统总能量减少的过程,坯件粉料有很大的比表面积,表面原子具有比内部原子高得多的能量。同时,在成型过程中,坯件粉料内部也存在各种晶格缺陷。任何体系都有向最低能量状态转变的趋势,这就是烧结过程的动力。即由压坯转变为烧结坯是系统由介稳状态向稳定状态转变的过程。但烧结一般不能自动进行,因为它本身具有的能量难以克服能垒,必须升高到一定的温度才能进行。不同的烧结气氛对氧化铝瓷的烧结过程会产生不同程度的影响,可能促进烧结,也可能阻碍烧结。图2是氧化铝瓷在各种烧结气氛下的烧结情况。

从图2中可以看出,选择一氧化碳和氢气混合气氛,最容易烧结和得到最致密的烧结体。其次是纯氢气氛,因为使用CO+H2气氛,在烧结过程中,氧化铝晶格中的氧离子会比较容易地失去,形成空位,加速阳离子的扩散,有效地促进烧结。我们从试验看出,气氛中的氧离子的分压愈低,愈有利于氧化铝烧结。在烧结气氛中,如含有大量的CO2和水蒸汽(H2O)气氛进行烧结,就可以在比较低的温度下完成烧结,并得到很好的致密度。

1.2.7烧结压力

图2 气氛对氧化铝瓷烧结的影响

在烧结过程中,如果质点或者空位缺陷迁移方向适当,速度及效率越大,越利于烧结。这种能够促进质点或者空位的迁移扩散效率的作用称作迁移驱动力,它包括表面能、环境压力及晶界自由能等。比如等静压烧结法就是通过增加烧结过程的环境压力,有效地促进烧结进程,降低了烧结过程的能耗,提高了烧结体的致密度,能够胜任常温条件下无法完成的坯体烧结,并为氧化铝陶瓷的低温烧成工艺提供了设备条件。

2 结论

上面叙述的影响烧结性能的因素,在烧结过程中要视不同的条件,起主导作用也是不一样的。要进行具体分析,有方向性的选择,设计出最好的工艺路线和设备条件,制定科学的烧成制度。

(1)成型的原料颗粒尺寸最好相近或相对集中,晶界最好是平面的。这就要求粉碎后的粉料具有很好的颗粒分布曲线,从原料开始就不允许混入大颗粒或聚合粒子。

(2)在原料处理和成型过程中,不能掺入大颗粒添加剂或杂质,即使是可燃有机物也不行,以免产生低温熔洞、针眼及大气孔。

(3)根据坯体的形状规格,有选择地增减烧成要素,严格烧成记录,注意分析、不断完善。

(4)烧结过程是不可逆的,要认真抓好过程控制,不合格产品不能进窑炉。不允许有分层、开裂的坯体进窑,否则会引起炸裂、废次品以及倒窑事故,必需加强进窑前的产品检验。

[1]李世普.特种陶瓷工艺学[M].武汉工业大学出版社.1990.

[2][日]宗宫重行编.池文俊立译.近代陶瓷[M].同济大学出版社.1988.

[3]叶瑞伦,方永汉,陆佩文.无机材料物理化学[M].中国建筑工业出版社.1986.

[4]王久华等.新产品试验与可靠性技术[M].北京:国防工业出版社.1990.

[5]叶大伦等.无机热力学数据手册[M].北京:冶金工业出版社.1981.