铝电解工业危险废物资源化处理工艺研究

戢运峰,张良运,商晓甫,霍 宁,乔 鹏,冯 磊,马建立

(1.天津市环境保护科学研究院,天津 300191;2.天津市联合环保工程设计有限公司,天津 300191)

铝仅次于铁位居用途最广泛的金属第二位,在国家工业生产和国民生活中的地位不言而喻。电解铝产业固然重要,但却属于名副其实的高能耗、高污染行业。铝电解槽在工作约1500个工作日(约4年)后需要进行大修,大修过程主要是对电解槽内衬和阴阳极进行维修更换,此时会产生大量包括破损阴阳极炭块在内的废弃电解槽内衬材料,这些废弃材料由于含有氟化物和氰化物而被列为《国家危险废物名录》(2008),HW32无机氟化物废物、HW07热处理含氰废物、HW33无机氰化物废物,因而对于该类危险废物的无害化和资源化处理技术受到了高度关注。

1 铝电解工业固体危险废物的来源和组成

1.1 废阴极炭块和阳极炭粒

经高温、化学、机械冲蚀、电解质渗透等作用,铝电解槽中的炭质阴阳极在使用一段时间后会出现破损[1]。废阴极炭块主要来自于电解槽大修时阴极的更换,一般含有C、NaF、Na3AlF6、NaCN、Na4[Fe(CN)6]、AlF3、CaF2、Al2O3等;废弃阳极糊也称废阳极炭粒,主要来自铝电解过程中没有参与电解并吸收电解质的阳极炭粒以及新投入电解槽采用焦粒焙烧启动时所产生的焦粒炭渣,主要成分是以Na3AlF6为主的钠铝氟化物、Al2O3、铁化合物和炭素等物质,这些电极炭渣的存在会浪费大量电能,危害正常的电解生产,必须定时清理。

1.2 耐火保温材料

在高温电解过程中,这些电解槽内衬所使用的耐火砖(主要成分是SiC-Si3N4)和保温砖(主要成分有SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2等)也会浸入NaF、Na3AlF6等电解质,这些氟化物电解质吸附或裹存于电解槽内衬材料中,单层分散度较大,前后分布不均匀,在一定程度上限定了废槽衬中氟化物的收集处理方式。

1.3 组成分析

据统计[2],电解铝工业废槽衬外排量约30~50kg/t原铝(不计阴极钢棒),按照我国2014年电解铝产量2438万吨计,2014年我国产生了不低于73万吨的废槽衬,在这些拆除的废槽衬中,炭质材料约占37%,耐火保温材料约占30%,氟化物约占30%,主要以氟化钠和冰晶石的形式存在,另外,废槽衬中还含有剧毒物质氰化物,主要以NaCN和Na4[Fe(CN)6]形式存在。图1[3]给出了废槽衬各主要组分的比例。

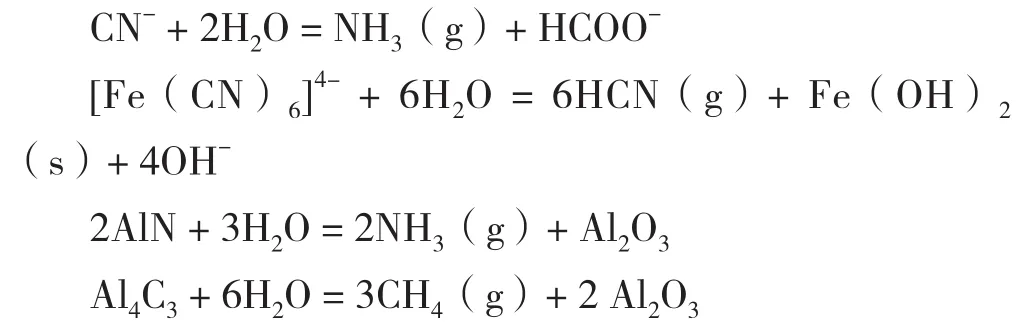

值得注意的是,电解铝工业所产生的危险固体废物(废槽衬)在常温常压下就能与水发生反应并释放大量气体,主要反应如下:

图1 废槽衬各组分比例

从以上反应式可以看出,产物中有剧毒气体HCN,微量该气体就能致人死亡,所以直接向废槽衬浇水是极危险的,在进行相关研究和工程实践中必须谨慎对待。据有关文献资料报道[4-5],燃烧法是去除氰化物的有效方法。加热到300℃时,废槽内衬中约99.5%的氰化物消失,加热到400℃时,约99.8%的氰化物消失,加热到700℃以上时,氰化物完全消失。因此,通过干式火法处理废电解槽内衬材料,在高温下使氰化物氧化分解,消除氰化物的危害,无论是从技术角度还是从安全角度来说,都具有很强的选择性意义。

表1[6]是某电解铝厂固体废物中F-含量的统计数据。

从表1数据可以看出,氟化物主要存在于电极糊和阴极炭块中,最高浓度分别高达12,000mg/L和4500mg/L;耐火砖和保温砖中F-因部分内槽衬使用了防渗料而浮动较大,但仍然超过了我国《危险废物填埋污染控制标准》(GB18598-2001)和《危险废物鉴别标准-浸出毒性鉴别》(GB5085.3-2007)所给定的限值(F-<100mg/L),因此必须进行无害化或资源化处理。

表1 铝电解工业固体废物中F -含量

2 铝电解工业固体危险废物工业化处理工艺

2007年国家发改委专门下发文件,将“电解铝固体废弃物无害化处理与综合利用技术开发”列为国家重大产业技术开发项目,并予以相关配套资金,提出要尽快在无害化处理和回收利用技术上实现突破。目前国内相关研究及开发的工艺主要可分为火法和湿法两大类,而湿法又包括浮选法、水解法和化学试剂浸出法。目前备受关注并在国内实现工业化应用的工艺有两种,分别是代表火法的添加剂焙烧工艺和代表湿法的药剂浮选工艺。

2.1 添加剂焙烧工艺

对于包括废阴极在内的废槽衬,中国铝业股份有限公司开发出了具有我国自主知识产权的铝电解废槽衬无害化技术(工艺代码Chalco-SPL,专利号ZL200410042564.8)。该技术以含氧化钙的矿物为反应剂,以含二氧化硅的物料为添加剂,以烟煤为外加燃料,采用回转窑进行热处理,尾气用氧化铝吸附,处理后的物料用石灰水淋洗进行二次反应,石灰水循环利用。处理后可使废槽衬中可溶性氟化物及氰化物含量下降95%以上,固体渣中可溶氟化物含量低于50mg/L,氰化物含量低于1.0mg/L,固体渣和烟气均满足国家环保排放要求,无碳无毒固体渣约含20%的氟化钙,可用作水泥原料催化水泥的烧成反应,节约萤石粉。还可以用作耐火材料的工业原料或用于铺路等用途。氟氧化铝则可以返回铝电解槽使用。添加剂焙烧工艺流程见图2。

图2 添加剂焙烧工艺流程图

2.2 药剂浮选工艺

对于炭质废阴极和废SiC-Si3N4耐火保温材料,由北京矿冶研究总院与中电投宁夏青铜峡能源铝业集团有限公司共同开发了电解铝固体废弃物综合回收利用技术。该技术采用浮选工艺分离回收炭质材料和电解质,采用物理与化学相结合的办法,回收电解质和碳化硅粉,主要程序有粉磨-浮选-蒸发-焙烧等。粉磨是将破碎后的废炭质阴极进行颗粒细化以满足浮选要求,然后加入浮选药剂(捕收剂、起泡剂、抑制剂、分散剂和pH调整剂等),经粗选、细选和扫选得到炭粉和矿浆,矿浆经蒸发可以得到电解质,同时可得到较高纯度的炭粉,废阴极炭的回收率可达95.90%,但此时电解质因含少量的炭而无法满足电解槽返用,再经焙烧可得高纯度的电解质,氟的回收率达93.89%。而废SiC-Si3N4耐火保温材料物理化学处理流程未见报道,但据公开资料显示,处理后SiC-Si3N4含量为96.45%,可用于制备超细耐磨材料。目前,青铜峡能源铝业集团有限公司采用该技术已建成一条年处理1万吨废阴极炭块和年处理1000吨废SiC-Si3N4耐火砖的高技术生产线,累计投资3121.61万元,实现了废阴极炭块和废SiC-Si3N4耐火砖的产业化回收。药剂浮选工艺流程见图3。

2.3 讨论

添加剂焙烧工艺的优点是处理对象广泛,无需对铝电解工业固体危险废物进行分类管理,破碎后结合添加剂可直接入窑焙烧;高温条件下,氰化物转化彻底,没有大量废水产生,只需对产生的废气进行净化处理;回转窑技术成熟,整条工艺流程简单,便于推广。缺点是回转窑能量利用率低,只有50%左右[7],能耗较大;产生的含氟废气对设备腐蚀严重;废槽衬中炭作为燃料燃烧,没有进行高价值回收利用,而氟化物的回收利用率也较低,其实质是一种无害化处理工艺。

图3 药剂浮选工艺流程图

药剂浮选工艺的突出优点是有针对性的对废阴极炭块和废耐火保温材料进行高效率的回收再利用,而且成效显著。废槽衬中炭、氟化物和SiC-Si3N4耐火砖材料都得到了高效率高价值回收再利用,废阴极炭的回收率可达95.90%,氟的回收率达93.89%,废耐火保温材料经可得处理后含量为96.45%的SiC-Si3N4用于制备超细耐磨材料;浮选过程中,药剂不参与反应,浮选矿浆可以循环利用。但也应该看到,该工艺对铝电解企业分类管理固体废物的要求较高;后期工艺中的粉磨相对于干法的破碎要求非常严格,有报道[8]采用浮选法处理某废阴极炭块,磨粉粒径达到0.45mm以下才能满足技术要求;在浮选过程中,可能释放出HCN、H2、NH3和CH4等有毒易燃气体,具有一定的安全隐患;浮选过程并非一次性完成,需分级浮选(粗选、细选和扫选);浮选后的的炭粉和从矿浆中得到的氟化物需要深度除杂才能实现高价值回收利用。添加剂焙烧工艺和药剂浮选工艺对比见表2。

对于添加剂焙烧工艺,2004年河南省泌阳市采用该技术建成年处理能力为3000吨无害化处理工业试验线;2007年中铝广西分公司采用该技术建成国内首家无害化处理工厂,计划处理能力为15,000吨,但之后未见该技术的进一步推广报道。对于药剂浮选工艺,2013年7月通过项目验收,并正式转入正常工业化生产。两种工艺在技术上都实现了对铝电解工业固体危险废物的无害化,但从资源化利用角度讲药剂浮选工艺更具优势,随着我国节能减排战略的不断深入,药剂浮选工艺将更具发展前景。

表2 添加剂焙烧工艺和药剂浮选工艺对比

3 结语

由于不同电解铝企业所采用的工艺条件不同,使用的槽内衬材料、材质也不尽相同,再加上操作水平和管理上的差异,必然会造成铝电解槽所产生的包括废炭质电极在内的废槽衬成分上的差异,但电解铝工业所产生的固体危险废物中所含有的炭素体、氟化物都是具有回收利用价值的二次资源,只要通过合适的工艺进行有效处理,完全可以实现变废为宝的目标,这也是解决我国面对资源与环境双重压力的发展要求,因此,铝电解工业固体废物分类处理和药剂浮选工艺是今后该类固体废物处理技术的最佳技术工艺。

[1]黄尚展.电解槽废槽衬现状处理及技术分析[J].轻金属,2009(4):29~30.

[2]李兴旺,陈喜平.铝电解废槽衬的污染及对策分析[J].有色冶金节能,2008,24(1):6~11.

[3]陈喜平,李兴旺,周孑民,等.铝电解废槽内衬的危害性研究[J].轻金属,2005(12):33~38.

[4]赵由才.危险废物处理技术[M].北京:化学工业出版社,2003:10~39.

[5]Morten,Harald A.Cathodes in Aluminum Electrolysis[M].Norway,1988,151~201.

[6]陈喜平.电解铝废槽衬处理技术的最新研究[J].铝冶炼,2011(12).

[7]陈喜平.铝电解废槽衬火法处理工艺研究与热工分析[D].长沙:中南大学,2009.

[8]卢惠民,邱竹贤.浮选法综合利用铝电解槽废阴极炭块的工艺研究[J].金属矿山,1997(6):32-34.