镍钴合金镀层对陶瓷封装外壳抗高温变色能力的影响

路聪阁 *,刘圣迁

(1.中国电子科技集团公司第十三研究所,河北 石家庄 050000;2.中国电子科技集团公司第十三研究所,河北 石家庄 050000)

陶瓷封装外壳通常采用Ni/Au 镀层体系,采用镍镀层作金层的底层。陶瓷封装外壳镀层应具有一定的高温应力承受能力,必须通过不同等级的高温考核,以保证芯片粘结、引线键合以及封盖的可靠性。如果镀层过薄,结合力不好或者纯度不高,都会在高温作用下产生发花、变色、起皮、起泡等现象[1]。随着电子科技的发展,陶瓷封装外壳的应用越来越广泛,对陶瓷封装外壳的抗高温性能要求越来越高。

在陶瓷封装外壳的使用过程中,有的需要满足在350 °C 空气气氛下保温2 h 不变色的要求。采用Ni/Au 镀层体系时,镀层在上述条件下会变为褐色,键合性能也会受到严重影响。从20 世纪90 年代起,一些国家先后在陶瓷封装中采用Ni-Co 合金代替Ni 底镀层,认为Ni-Co 合金可以提高陶瓷封装的抗高温变色能力。本文主要研究了陶瓷封装外壳在高温条件下发生变色的原因和机理,并比较了Ni 层、Ni-Co 合金镀层以及Ni/Ni-Co合金复合镀层作为底镀层对陶瓷封装外壳抗高温变色能力的影响。

1 实验

1.1 陶瓷封装外壳

样品为双列直插(DIP)类陶瓷封装外壳,如图1 所示。外壳的尺寸为12 cm × 8 cm × 12 cm,不同部位的材质不同,外壳引线及封口环基体材料为可伐合金,键合指及管芯基体材料为钨金属化,外层为Ni/Au 镀层。

图1 双列直插类陶瓷封装外壳Figure 1 Shell for dual inline ceramic packaging

1.2 电镀

1.2.1 镀镍和镀镍-钴

1.2.2 镀金

KAu(CN)26 ~ 8 g/L,K3C6H5O780 ~ 120 g/L,H3C6H5O710 ~ 20 g/L,温度50 ~ 70 °C,电流密度0.1 ~ 0.5 A/dm2。

1.3 性能检测

采用德国蔡司EVO MA18 能谱仪(EDS)分析镀层成分(电压20 kV,电流200 pA),使用英国牛津X-Max 20 扫描电镜(SEM)观察镀层表面形貌,使用德国菲希尔XDLM237 X 射线荧光镀层测厚仪测量管芯部位的镀层厚度。高温试验在国营青岛无线电专用设备厂生产的L4514-1/RZQ 高温扩散炉中进行,温度350 °C,保温时间2 h,空气气氛。

2 结果与讨论

2.1 外壳镀层变色原因

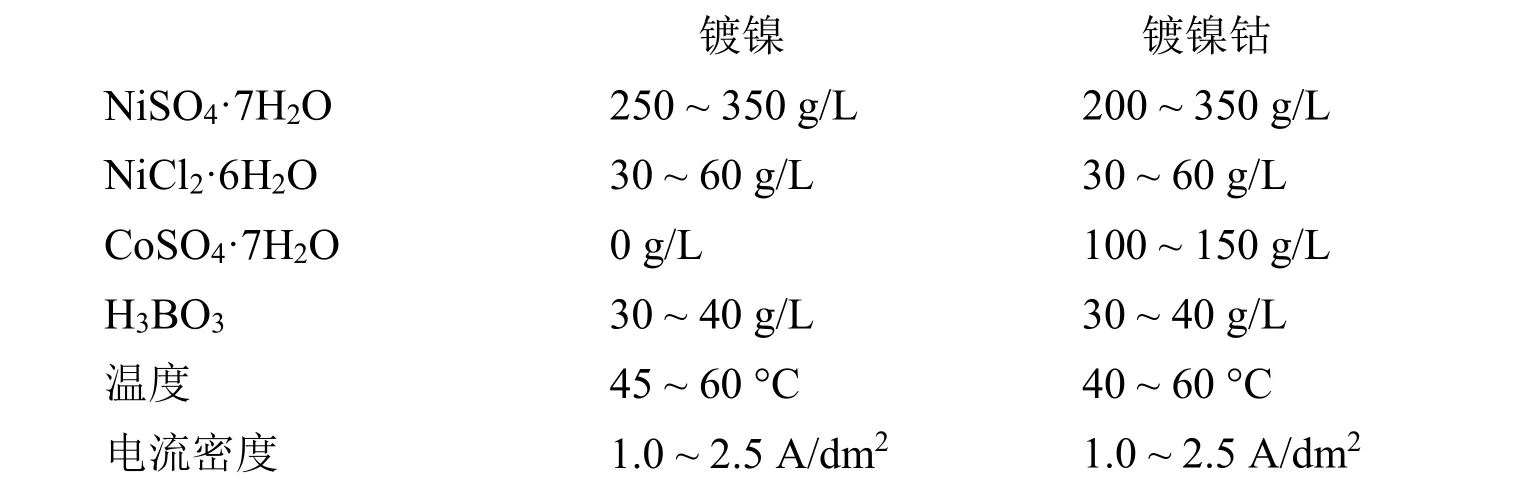

外壳镀层发生变色并非金层本身氧化所致,而是由于镀金层下的其他镀层或基体材料发生氧化,生成的产物附着或扩散于镀金层表面,从而引起金层表面“变色”。对DIP 类陶瓷封装外壳进行镀Ni/Au,管芯部位的镍层、金层厚度分别为4 μm 和1.5 μm。高温试验后,外壳镀层整体变为褐色,键合性能变差,出现难键合的状态。图2 所示为外壳封口环及管芯的SEM 照片及EDS 分析结果。

图2 Ni 作底层时封装外壳不同部位的SEM 照片和EDS 谱图Figure 2 SEM image and EDS spectra of ceramic package surface using Ni coating as underlayer at different parts

由图2 可知,外壳发生变色是由底镀层中的镍扩散到镀金层表面发生氧化所致,与基体的材质无关。由于镀金层较薄,难以达到十分致密的程度,镍在高温下能够穿过金层向外扩散,并在镀金层表面与空气中的氧结合生成氧化镍,随着氧化镍不断增多,外壳整体发生变色。镀金层达到一定厚度时,可以抑制镍的扩散。将本工艺的外壳镀金层加厚至3.5 μm 以上时,可以有效防止外壳整体变色,但同时也极大地提高了成本,浪费了金。因此需要开发能够抑制镍扩散的新型镀层。

2.2 Ni-Co 合金镀层对外壳抗高温变色能力的影响

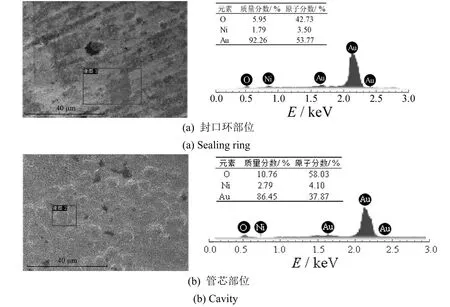

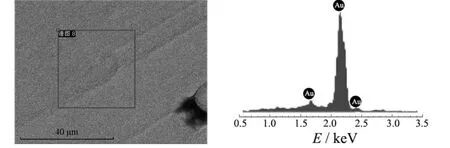

镀镍液中加入钴盐,调整pH 后进行电镀,镍钴合金镀层的钴含量随电流密度增大而降低,这是由于Ni-Co合金沉积属于异常共沉积[2]。选取在电流密度1.5 A/dm2下制备的镀层,测得镀层钴含量在10% ~ 40%范围内。镀Ni-Co 4.2 μm、Au 1.5 μm,高温试验后外壳未发生变色,图3 为此时外壳镀层的SEM 照片和EDS 分析结果。

图3 Ni-Co 合金作底层时封装外壳的SEM 照片和EDS 谱图Figure 3 SEM image and EDS spectra of ceramic package surface using Ni-Co alloy coating as underlayer

由图3 可知,当底镀层为Ni-Co 合金镀层时,镍并未扩散到金层表面形成氧化镍而引起外壳变色。这是由于底层中加入钴后,钴代替了部分镍原子的位置,形成置换式固溶体,从而使镍原子脱离原来的位置向外扩散所需的能量升高,扩散受阻。

2.3 Ni/Ni-Co 合金镀层对外壳抗高温变色能力的影响

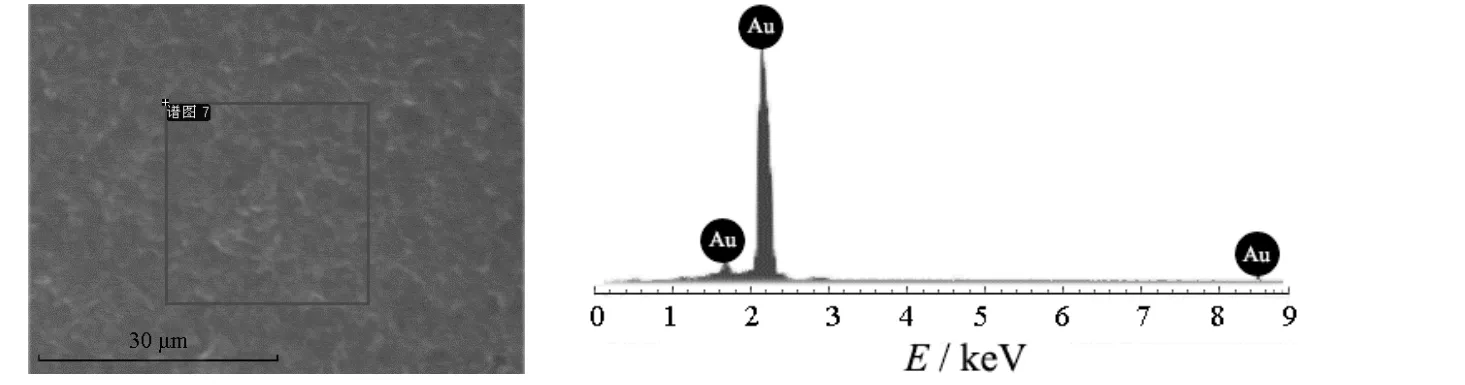

由于Ni-Co 合金镀层较脆,因此将Ni 镀层与Ni-Co 合金镀层组成复合镀层,使之满足外壳抗高温变色的要求。外壳先镀2.5 μm 厚的Ni 层打底,再镀上约1 μm 厚的Ni-Co 合金,Au 层厚度为1.5 μm,随后在350 °C空气气氛下保温2 h,结果显示外壳未发生变色。对外壳镀层进行SEM 及EDS 分析,结果如图4 所示。

图4 Ni/Ni-Co 合金作底层时封装外壳的SEM 照片和EDS 谱图Figure 4 SEM image and EDS spectra of ceramic package surface using Ni/Ni-Co alloy coating as underlayer

由图4 可知,当Ni-Co 合金底镀层达到1 μm 厚时,就能起到防止外壳变色的作用。这是由于最底层镍先扩散到Ni-Co 合金镀层中优先形成Ni-Co 合金,抑制了镍扩散到金层。

3 结论

(1) 陶瓷封装外壳在350 °C 空气气氛下保温2 h 发生变色是由于镍扩散到镀金层表面形成氧化镍所致。

(2) 底镀层为镍钴合金镀层或镍/镍钴合金复合镀层时,可有效阻止镍的扩散,从而提高陶瓷封装外壳的抗高温变色能力。

[1] 王占华, 沈卓身, 薛润东.陶瓷外壳芯腔表面变色原因分析[J].半导体技术, 2002, 27 (10): 13-15, 42.

[2] RUSSO J S.Nickel-cobalt diffusion barrier coating [J].Plating and Surface Finishing, 1994, 81 (7): 63-64.