基于LabVIEW和OPC的三轴加载机测控系统开发

林献坤,朱 琳,高礼刚

(上海理工大学机械工程学院,上海 200093)

0 引言

在现代科研和生产中,力模拟加载试验是产品开发中一个非常重要的环节。力学性能的好坏直接影响到对产品性能的研究,甚至决定产品研制成功与否[1]。目前,加载试验机已得到广泛的应用,但是一些大型的疲劳结构件由于其工作载荷复杂,普通试验台难以对其进行全方位的加载试验[2]。

加载机的开发与应用已得到较大关注,梁来雨等给出了多维力加载试验台液压系统的设计,实现多维力的加载[2];曾庆良等给出了液压加载电机试验台的设计,采用液压以及电磁比例溢流阀,实现对电机连续平稳的远程加载[3];贾光政等给出了基于PLC的比例控制液压加载系统的开发,将PLC与电液比例控制系统结合,提出了“PLC+比例溢流阀+传感器”的数据采集与控制模式[4],实现压力、流量的连续、精确控制,具有良好的系统性能。在加载机的开发和应用中,测控系统在加载机的工作中起着举足轻重的作用,是多轴加载实现功能的关键环节。崔海全等给出了一种应用C#高级编程语言设计测控系统的方法[5]。虽然运行速度快,但在传统开发环境(VB,VC++,C等)下开发的测控系统,调试和维护困难。孙朝辉等给出一种采用WinCC组态软件开发测控系统的方法[6]。虽然灵活性好、具有可组态性,但开发环境相对封闭,功能有限。

本文针对加载机及其测控系统现有研究的优缺点,将六自由度平台技术引入加载试验台,且将电液比例控制系统与PLC结合,设计出高性能的三轴加载机。分析所设计的三轴加载机及其实现空间三方向可控力加载所具有的功能需求,开展其测控系统研究,以PLC和LabVIEW作为实现三轴加载机测控系统功能的开发平台,探索软件实现的方式和测控系统数据交互方式,为三轴加载机测控系统提供一种实现方案。

1 系统方案设计

1.1 控制对象结构

为实现空间三方向可控力加载,建立如图1所示的三轴加载试验台。图中试验台具有1 t加载轴、10 t加载轴、30 t加载轴。其中1 t加载轴为多角度加载装置,加载轴的方向可以360°旋转,实现任意方向的加载。10 t加载轴为垂直加载装置,进行z方向的加载。30 t加载轴为水平加载装置,进行x方向的加载。三轴的运动通过操作台手动控制,依次完成预紧、加载、后退等动作。其中三轴的具体运动控制为:首先按下使能按钮,将方向旋钮调到前进档,然后按下操作按钮,开始预紧。当达到预紧力时,松开操作按钮,再次按下操作按钮,才会继续加载,并且可以调节操作台上的电阻旋钮,设定需要加载的最大力。当加载完成后,将方向旋钮调到后退档,进行后退。

在每一个加载油缸前端,串联了一个力传感器,加载测试时可直接读出加载力的数值。在每一个加载油缸的另一端活塞杆上,连接一个位移传感器,加载测试时与力传感器合并运用可直接读出在不同的加载力下测试件发生的形变位移量。

图1 三轴加载试验台

1.2 控制系统结构

LabVIEW是图形化的程序语言,又称为“G”语言,提供了大量与实际仪器相似的旋钮、开关、指示灯等控件,是实现仪器编程和数据采集系统的便捷方式,相对于传统开发环境(VB,VC++,C等)以及工控领域应用较广的WinCC、组态王等组态软件,其运行速度快,调试和维护简单,灵活性好。OPC(OLE for Process Control)是基于 Windows NT技术的 OLE,COM/DCOM接口的扩展,其本质是OPC Client用一种开放的、标准化的通讯方式与OPC Server进行通讯[7]。PLC是一类可编程逻辑控制器,是实现加载机动作控制的关键。其具有逻辑控制功能强、编程方便、可靠性高的特点,同时还具有数学运算、PID运算、模拟量处理等功能。

针对三轴加载机控制对象,应用FX3U型PLC、OPC以及LabVIEW设计了如图2所示的三轴加载机测控系统结构。系统中应用工控机作为上位机,通过LabVIEW进行人机界面设计,采用OPC驱动方式与PLC通讯。PLC作为下位机直接与操作台和检测元件进行信号传输,实现加载变形数据的采集和控制。控制按钮可以通过PLC对三轴加载机进行手动控制。系统中主要元件有变量叶片泵、液压缸、电磁换向阀、比例减压阀等,测量元件有拉压力传感器、位移传感器等。

1.3 OPC实现方法

在运行Windows平台的PC上,安装OPC服务器并创建与PLC的连接通道(OPC服务器基本包含常用控制器的所有驱动)[8],按照OPC Servers变量规则创建变量,实现与PLC的数据交换,在OPC Quick Client中可以查看变量数据交换情况。如图3所示为项目创建的OPC Servers与FX3U-64MT PLC数据交换情况图。LabVIEW进行数据写入,就是将LabVIEW发布的数据先送到OPC服务器,然后OPC服务器通过RS422编程口传给PLC,完成写的过程;LabVIEW读现场数据就是将传到OPC服务器中的数据读上来并在前面板显示出来[9]。

2 过程控制软件设计

图2 三轴加载机测控系统结构示意图

图3 OPC Servers与PLC数据交换

过程控制软件设计主要包括加载轴的控制和测试系统的数据管理两个方面。其中测试系统的数据主要包括对测试数据的标定、工程化数据转化以及对测试系统的精度补偿,而加载轴的控制是本过程控制软件的核心。为了使三轴的加载具有一致的时间反应和功能响应,本文应用虚拟轴技术实现了多轴加载控制的软件设计。

虚拟轴的控制原理和方法如图4所示,其中有一套虚拟轴程序控制三轴运动,依次完成预紧、加载、后退三个动作。所有虚拟轴程序的内存空间,等间距偏移,循环执行,并且利用指针的调用,顺序执行三轴运动程序。比如控制三轴运动时,手动控制1 t轴操作按钮,标准轴操作程序(预紧、加载、后退)运行,由于系统本身定义1 t轴、10 t轴、30 t轴的软元件编号,间隔数字100,这时程序中调用指针Z0,即执行了1t轴相应的动作;当手动控制10 t轴操作按钮,再次运行标准轴操作程序,调用指针Z100,即执行10 t轴相应的动作;当手动控制30 t轴操作按钮,运行标准轴操作程序,再次调用指针Z200,即执行30 t轴相应的动作。

3 监测软件设计

3.1 监测软件的总体功能

在测控系统中,监测软件是实现三轴加载机加载变形数据存储和可视化的关键。本文在硬件设计基础上使用LabVIEW以及NI专业开发工具包,开发了三轴加载机的测控系统上位软件。

图4 虚拟轴编程的PLC控制程序结构图

当软件运行时,首先出现的是三轴加载机测控系统的主界面。主界面是一个总的控制模块,由主控制模块调用各个模块。软件具有的功能模块包括:主控制模块、数据采集处理模块、通讯设置模块、零漂设置模块、加载保护模块、补偿设置模块、数据存储模块、故障检查模块。如图5所示为测试程序结构,图中的数据采集模块包含数据的实时采集、处理和显示;零漂设置模块包含重置各轴拉压力传感器的零漂值;加载保护模块包含设置加载力的最大范围,保证加载的安全性;补偿设置模块包含设置一些补偿参数,保证变形量、加载力测量的精准度;数据存储模块包含设置数据存储格式以及决定数据是全程存储还是阶段性存储;故障检查模块主要包含一些错误信息反馈,以便用户能够容易地找出错误,提高效率。

图5 测试程序结构图

3.2 位移和压力测量系统

通过建立 I/O服务器(OPC Client),采用 OPC通道与FX3U型PLC通讯,利用共享变量的方式采集三个轴的加载变形数据比如位移、压力两个参数的数据,并采用LabVIEW中二维图形控件如波形图表,在前面板显示数据,监控数据之间的关系及变化趋势。用户可以根据实验要求自由设置曲线数量、曲线颜色、曲线的显示比例、保留数据的缓冲区长度、数据采样周期、坐标轴显示、坐标轴刻度样式等信息。

3.3 数据存储

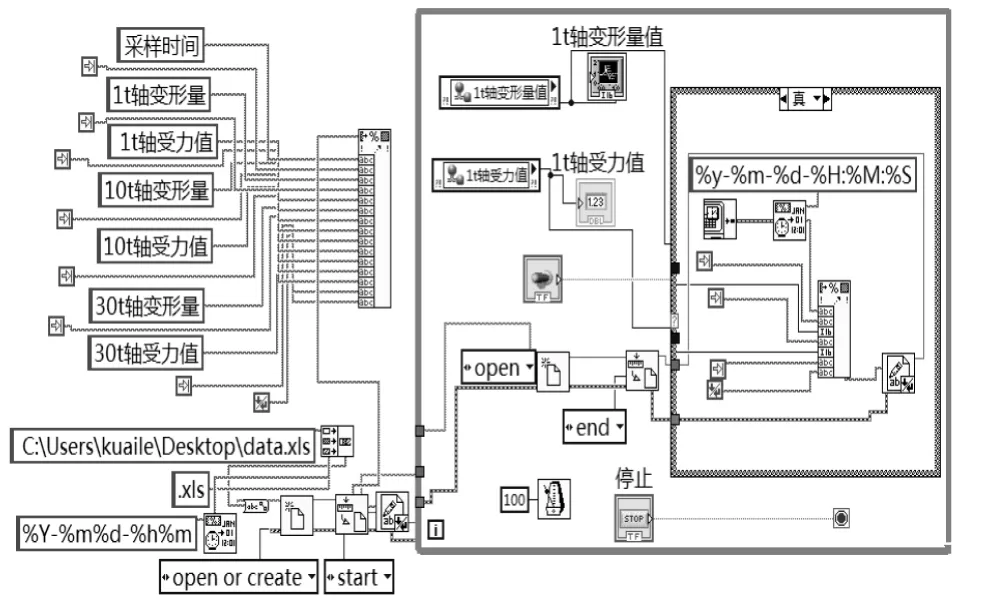

测控系统主要是存储三轴(1 t轴、10 t轴、30 t轴)的加载力以及工件的变形数据。如图6所示为1 t轴数据存储程序,在While循环外,调用文件基本操作,如打开/创建/替换文件等操作。设置文件位置函数用于在文件起始处设置标记,为后续文件写入操作设置服务。为满足数据存储的格式要求,调用时间字符串/格式化日期函数、字符串至路径转换函数、连接字符串函数,构造文件的存储路径以及存储表格中列的名称,如表格的命名方式为data2014-0617-205 0.xls,数据在文件 data2014-0617-2050.xls的第一行的7个单元格内分别写入采集时间、1 t轴变形量、1 t轴加载力、10 t轴变形量、10 t轴加载力、30 t轴变形量、30 t轴加载力这7个字符串。

在While循环内,加入条件结构函数,用户可根据自己实验与数据的需求,通过软件操作界面上的数据存储布尔控件,决定数据是全程存储还是阶段性存储[10]。

图6 1 t轴数据存储程序结构

4 系统实现

依据上述系统结构和数据存储方式的设计,利用LabVIEW软件开发平台和OPC通道设计了如图7的人机交互界面。其中人机交互界面分为3个区域:加载控制区、数据采集区、数据在线显示区。加载控制区中用户可以通过鼠标选择所需要的功能。数据采集区采用LabVIEW中二维图形控件波形图表,展现出数据的变化趋势,并配以数值实时显示工件的变形量,可以让用户更直观地分析实验数据。数据在线显示区可以显示一些重要数据(如力传感器的当前零漂值),也可以检查工件变形量和加载力的正确性,如检查变形量是否等于当前位移值减去预紧时的位移值,加载力是否等于当前压力值减去预紧力值。

系统测试表明,加载力精度为0.2% ~0.5%F.S,PLC控制程序时间占用9 ms,人机交互软件每隔100 ms采集1个数据点,目标控制时间约为1 s,设计的测控系统性能稳定。

5 结束语

(1)通过对加载机及其测控系统的研究,设计了应用FX3U型PLC和LabVIEW实现三轴加载机测试控制的系统方案。

(2)确定并采用OPC通道实现LabVIEW与PLC的数据交互,给出了一种基于虚拟轴技术编程的PLC控制程序实现方法,实现了三轴加载机的逻辑控制。

(3)采用LabVIEW软件平台,设计了人机交互界面,实现了数据采集及其加载变形数据的管理。

[1]王平.轴向伺服加载试验系统设计及研究:[学位论文].杭州:浙江大学,2012.

[2]梁来雨,李维嘉.多维力加载试验台液压系统设计.液压与气动,2011(1):53-55.

[3]曾庆良,万丽荣,周红.液压加载电机试验台.煤矿机电,2000(3):37-39.

图7 三轴加载机测控系统软件界面

[4]贾光政,孟祥伟,张富臣,等.基于PLC的比例控制液压加载系统.液压与气动,2010(7):14-16.

[5]崔海全,张春梅,赵志诚.基于C#液位过程测控软件的设计与实现.太原科技大学学报,2012,33(1):1 -5.

[6]孙朝辉,乔黎,许伟鸽,等.飞机附件液压泵加载测控系统设计.测控技术,2013,32(9):97 -99.

[7]朱青,王直,李垣江,等.基于LabVIEW与OPC的船舶机舱报警系统设计.现代电子技术,2009(1):129-131.

[8]江豪,王永华.基于LabVIEW软件平台的压力元件测控系统.仪表技术与传感器,2011(9):33-35.

[9]乔毅,栾美艳,袁爱进,等.基于LabVIEW和OPC的数据通信的实现.控制工程,2005,12(2):153 -155.

[10]李明月,肖武,都健,等.基于LabVIEW的小型精馏塔测控系统开发.实验室研究与探索,2013,32(4):30 -35.

[11]RICHARD B,TAQI M,MATT N.Labview:Advanced Programming Techniques.2nd Edition.Boca Raton:CRC Press,2006.