基于Solid Works仿真模拟基础上的深孔钻头结构设计研究(下)

潘晓毅,谢德龙,林峰,罗文来,王帅

(1.广西超硬材料重点实验室,广西桂林541004;2.国家特种矿物材料工程技术研究中心,广西桂林541004;

3.中国有色桂林矿产地质研究院有限公司,广西桂林541004;4.桂林理工大学材料科学与工程学院,广西桂林541004)

基于Solid Works仿真模拟基础上的深孔钻头结构设计研究(下)

潘晓毅1,2,3,谢德龙1,2,3,林峰1,2,3,罗文来1,3,王帅4

(1.广西超硬材料重点实验室,广西桂林541004;2.国家特种矿物材料工程技术研究中心,广西桂林541004;

3.中国有色桂林矿产地质研究院有限公司,广西桂林541004;4.桂林理工大学材料科学与工程学院,广西桂林541004)

根据激光焊接工艺的独特性,利用SolidWorks对深孔钻头钻齿结构进行初始建模,并根据Solid-Works自带的nSimulationXpress仿真模块加载失效模拟的应力分布情况分析结果进行结构设计优化,令其能在既定工况负载下保证不发生断齿失效的同时最大化的提升所设计深孔钻头的理论使用寿命。通过加载实验及力学推算完成了模拟优化结果的验证,证明了计算机模拟优化辅助设计在钻头设计中的可行性。进一步通过SolidWorks的nSimulation Xpress仿真模块完成对钻头的胎体结构优化设计。

金刚石钻头;激光焊接;力学性能;SolidWorks;结构设计;钻头胎体

1.3 垂直轴向载荷模拟的实验验证

通过前面的nSimulation Xpress模拟结果可以发现,垂直轴向载荷更易造成钻头断裂失效,本实验主要从轴向失效的方向对该模拟结果进行验证。按齿内结构优化后的参数进行样品制备,钻齿唇面参数见图2(参本刊2004-6期)。若要完成实验验证需推导出该唇面形貌下的钻齿抗弯强度计算公式。

1.3.1 公式推导

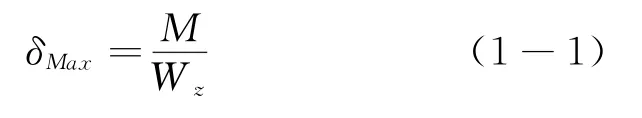

根据材料力学,对于弯折过程有:

δMax为最大弯曲正应力,Wz为抗弯截面参数, M为弯矩。当M达到断裂时的弯矩时,可由公式(1 -1)中的δMax计算出钻齿的弯曲断裂强度。

而:

IZ为截面相对于Z轴的惯性矩,yc为截面形心在形心轴上的坐标,A为对应截面面积,yMax为面内点到形心的轴线距离,F为压力,L为载荷至断裂部位距离,y为点在形心轴上的坐标[5]。

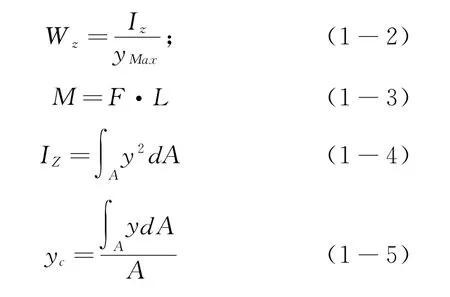

由图2,钻齿唇面形貌为延长线过圆心的扇形,设轴心为截面分析形心,横轴为x轴,纵轴为y轴,内外径弧度为α,外径为R,内径为r,则有:

在扇形唇面上以y上的每一微段dy进行划分,可近似地得出:

则由公式(1-4)、(1-5)、(1-6)、(1-7),进行换算可以推导计算出在该模型下:

根据惯性矩平行轴定理[5]有:IZ=IZ0+ A b2⇒Iz0=Iz-Ab2(1-8),Iz0为形心惯性矩、b为形心沿y轴平行移动距离,由图2分析可知b=yc,将A、I z、yc的值代入式(1-8)可得Iz0≈461.58 mm4。

根据图4(参本刊2004-6期)分析,钻齿沿端面中心线最外侧在垂直轴向力的作用下最先发生断裂,该点可选作钻齿抗弯强度的表征点,此时ymax=5. 16mm,代入(1-2)计算可得抗弯截面系数W z≈89. 45mm3,只需通过实验测出F及L即可结合公式(1 -1)、(1-3)计算出钻齿的弯曲断裂强度。

1.3.2 垂直轴向加载验证实验

Φ36.5/Φ21.5测试样品钻齿同基体通过激光焊接焊接成一体。图5为Φ36.5/Φ21.5钻头试样在加载压力测试后的断裂实物图,其断裂部位同图4中的软件模拟结果里的最大应力分布部位基本一致,主要集中在钻齿底端以上2~3mm附近。将钻头用SANS4504型微机控制电子万能材料试验机进行加载抗弯测试,为使钻齿更易发生断裂失效,力加载于钻齿最顶端。结果数据如表3所示。

通过表3可以看出,加载抗弯试验测试结果垂直轴向载荷F均超过了软件模拟中的5k N轴向可承载最大载荷,最高达6.01k N轴向载荷力,断裂部位在钻齿底端以上约3.11~4.03mm之间,基本在软件模拟结果的最大应力分布范围内。

而通过观察实测样品钻齿断面(图5)可以发现,断裂部位基本处于金刚石层与过渡层的交互部位,结合表2与表3抗弯强度对比可以明显看出,引发断裂的可能因素为含FD1#层及其周边强度较低。

图5 Φ36.5/Φ21.5钻头断裂实物图Fig.5 The brokenΦ36.5/Φ21.5 drill bit

表3 Φ36.5/Φ21.5钻头抗弯试验结果Tab.3 The bend test results ofΦ36.5/Φ21.5 drill bit

本加载试验验证了:(1)Solid Works软件模拟加载分析结果同实际状况基本接近,通过计算机辅助软件对结构进行相关模拟有助于为方案设计提供参考依据;(2)该内部层间参数设置只能满足最大5k N垂直轴向载荷的作用下不失效。

2 胎体结构优化设计

由M=FL可知,钻齿独立分布的钻头其钻齿焊接、过渡层部位将会承受极大的力矩,该部位附近最易发生断裂导致钻头提前失效。从提升工作时钻齿所受力的分散性能角度来考虑,对钻头中整个胎体部位进行结构改良,在各钻齿间水口部位加入低于过渡层、较钻齿更易磨损的空白水口填充层(以下简称水口层),以期在不影响排屑及水路排布的基础上能有效提升胎体部位的力学分散性能。

通过Solid Works软件进行建模,选择Φ60/Φ36 -5齿钻头作为研究模型,按齿内层次结构优化方案作为齿内结构设计基准进行建模。假设焊接部位完全焊透,借助nSimulation Xpress模块运行仿真加载模拟,设定胎体-基体接头部位作为固定部位,为使输出结果显示更清晰,分别以30k N运转切向反向力及30KN轴向孔壁侧压力进行载荷加载模拟。两种胎体结构的切向力加载输出结果如图6、图7。

图6 Φ60/Φ36钻齿30k N切向力模拟加载结果Fig.6 Simulation result of 30k N tangential load onΦ60/Φ36 drill teeth

图7 Φ60/Φ36强化胎体30k N切向力模拟加载结果Fig.7 Simulation result of 30k N tangential load on the intensifiedΦ60/Φ36 drill bit matrix

由模拟加载结果可见在受30k N切向载荷下,改进强化胎体结构的力学分散性能提升明显,最大内应力由独立钻齿的804.9MPa降低至强化结构的584.9MPa,齿内应力基本低于FD1#的抗弯强度489.7MPa,故在该切向载荷下水口强化型胎体基本不会发生断裂失效。

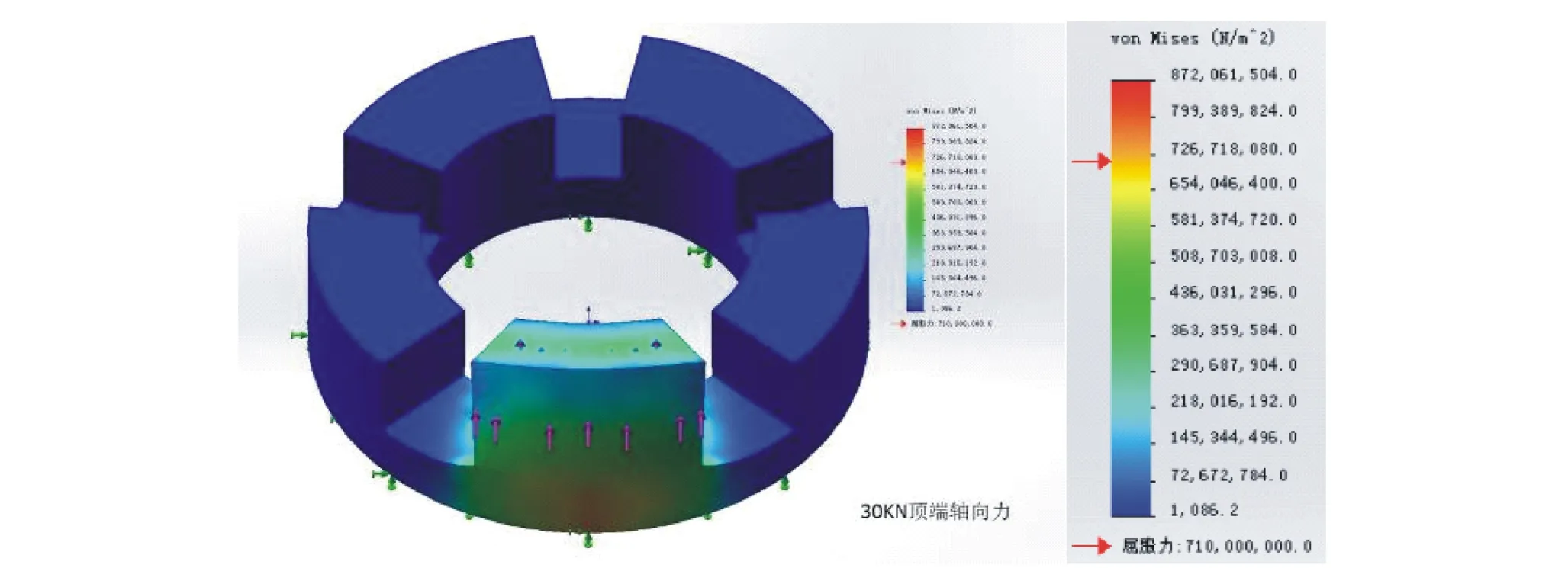

两种胎体结构的垂直轴向力加载模拟分析结果如图8、图9。

图8 Φ60/Φ36钻齿30k N垂直轴向力模拟加载结果Fig.8 Simulation result of 30k N vertical axial load onΦ60/Φ36 drill teeth

图9 Φ60/Φ36强化胎体30k N垂直轴向力模拟加载结果Fig.9 Simulation result of 30k N vertical axial load on the intensifiedΦ60/Φ36 drill bit matrix

由模拟加载结果可见在受30k N轴向载荷下,改进强化胎体结构的力学分散性能也得到明显提升,内应力峰值由独立钻齿的1156.3MPa降低至强化结构的872.1MPa,安全性能得到明显提升。对齿内应力而言,独立钻齿的齿内最大应力分布在500~800MPa之间,强化结构的齿内最大应力分布在400~600MPa,略高于安全线489.7MPa,单就模拟结果而言,结构强化效果明显。

从仿真模拟结果对比可以看出,垂直轴向侧压力对断齿失效的影响更高。同样运用垂直轴向加载实验方式对软件模拟结果进行验证,由于SANS4504型微机控制电子万能材料试验机最大可用加载力为30k N,水口强化结构体系下,Φ60层级钻头试样经实测验证基本很难达到断齿失效,与软件模拟结果基本相符。

为了更好地验证强化效果,将钻头尺寸层级降至Φ36.5/Φ21.5,进行两种结构的加载结果对比试验,所设计强化胎体及制备实物如图10所示。实测强化胎体的轴向加载试验结果见表4。

图10 Φ36.5/Φ21.5水口强化图样及制备试样实物图Fig.10 Intensifed matrix design and the real sample

表4 Φ36.5/Φ21.5水口强化胎体抗弯试验结果Tab.4 The bend test results of intensifiedΦ36.5/Φ21.5 drill bit matrix

对比表3、表4结果可见,水口强化型胎体钻齿较独立型结构的钻齿而言在加载荷轴向侧压力加载试验中,造成钻齿断裂所需载荷明显提高,平均值由5.62k N提升至6.98k N;断裂部位相近,相应的抗弯强度也由522.69MPa提升至了638.44MPa。说明水口强化结构较独立结构力学分散性能优异,等效强度提升率在25%左右。

3 结论

综上所述,可以发现:

(1)相同钻齿高度在同等条件下(满足安全为钻进前提)通过压缩过渡层、焊接层厚度可有效提升工作寿命,激光焊接钻头因其独特的工艺条件可将工作寿命最大化的提升;

(2)借助SolidWorks软件的模拟加载分析优化了16mm高Φ36.5/Φ21.5激光焊接钻齿的齿内结构设计,优化后的钻齿在5k N切向载荷/5k N垂直轴向载荷的作用下可安全钻进,较同样齿高的常规中频钻头而言,理论工作寿命的提升在56.25%~108%之间;

(3)通过加载实验验证了基于Solid Works仿真模拟结果而做出的优化设计的合理性,通过计算机辅助软件对结构进行相关模拟有助于为方案设计提供参考依据,可有效提升设计的效率;

(4)借助Solid Works对胎体结构进行优化设计,并通过实验验证了其可行性,实验结果表明水口强化型胎体钻齿较独立式钻齿力学分散性能优异,等效强度提升率在25%左右;

[1] 吕智,刘志环,等.深部找矿金刚石钻进工具发展现状及趋势[J].超硬材料工程,2013,25(4):39-44.

[2] 吕智,等.超硬材料工具设计与制造[M].北京:冶金工业出版社,2010.

[3] G.Weher.Laser welding of diamond tools[J].Industrial Diamond Review.1991,3:126-128.

[4] 雷玉成,等.焊接成形技术[M].北京:机械工业出版社,2004.

[5] 单辉祖,等.材料力学(I)[M].北京:高等教育出版社,2004.8.

Research on Structure Design of Deep Hole Drill Based on the Solid Works Simulation

PAN Xiao-yi1,2,3,XIE De-long1,2,3,LIN Feng1,2,3,LUO Wenlai1,3,WANG Shuai4

(1.Guangxi Key Laboratory of Superhard Materials,Guilin,China541004;

2.National Engineering Research Center for Special Mineral Materials,Guilin,China541004;

3.China Nonferrous Metal(Guilin)Geology and Mining Co.,Ltd.,Guilin,China541004;

4.College of Materials Science and Engineering,Guilin University of Technology,Guilin,China541004)

Based on the uniqueness of laser welding,the drill bit structure of deep hole drill has been initially modeled by Solidworks.Meanwhile,the structure design of deep hole drill has been optimized according to the analysis result of the stress distribution simulated by the nSimulation Xpress Simulation Module Loading Failure System which comes with Solid Works.Therefore,the theoretic service life of the deep hole drill has been extremely increased under the conditions that drill bit works normally under the given load without any damage or failure.The simulated optimization result has been tested through loading experiment and mechanical calculation,thus the feasibility of computer aided simulation optimization design in drill bit designing has been proved.The matrix structureoptimization design will be also conducted through the nSimulation Xpress Simulation Module of the Solid Works.

diamond drill bit;laser welding;mechanical property;Solid Works;structure design;dirll bit matrix

TQ164

A

1673-1433(2015)02-0025-05

2014-12-26

潘晓毅(1988-),男,学士,助理工程师,四川大学材料科学与工程学院毕业,2012年起就职于中国有色桂林矿产地质研究院国家特种矿物材料工程技术研究中心,从事超硬材料及制品的研发工作。E-mail:joky_pan@126.com

科技部科研院所技术开发研究专项(项目编号:2013EG115007);广西自然科学基金面上项目(项目编号:2013GXNSFAA019320);广西科学研究与技术开发计划项目(项目编号:桂科攻1348008-3);中色集团科技开发项目(项目编号:2013KJJH11);桂林科学研究与技术开发计划项目(项目编号:20140104-4)。

潘晓毅,谢德龙,林峰,等.基于Solid Works仿真模拟基础上的深孔钻头结构设计研究(下)[J].超硬材料工程,2015,27(2):25-29.