海洋环境斜拉桥桥塔高性能混凝土配合比设计

青志刚,石会星

(广西长长路桥建设有限公司,广西 南宁 530003)

0 引言

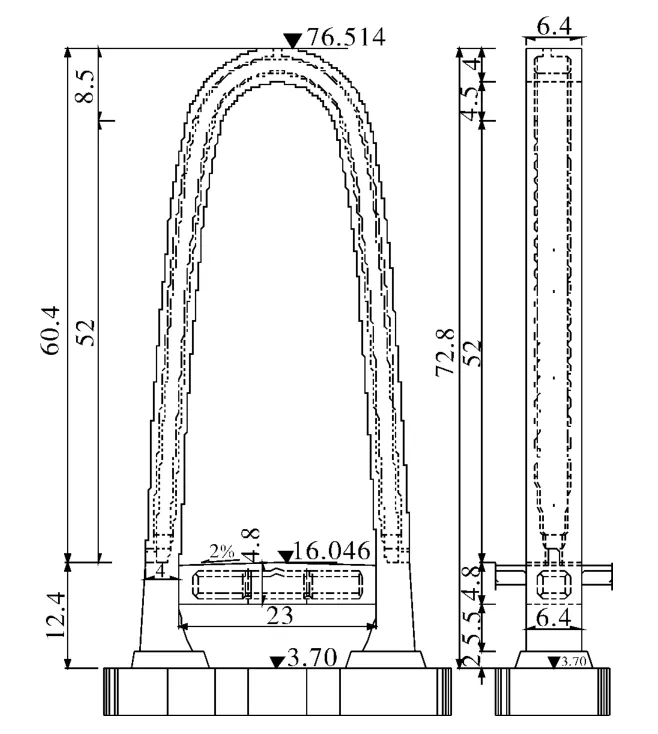

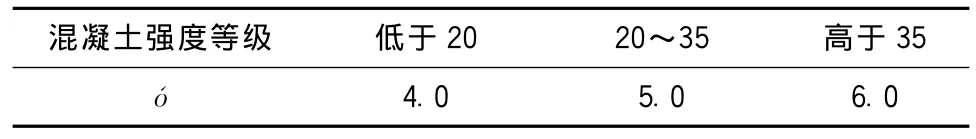

随着我国大跨径PC斜拉桥的兴建,对此类桥梁的混凝土施工的质量提出了更高层次的要求,也大大增加了施工质量控制的难度。对于在同类型桥梁中地处海洋环境的针鱼岭大桥,高性能混凝土的施工也是这个工程的难点和重点,其混凝土的最终质量密切关系到整个结构的安全性能和使用寿命。针鱼岭大桥地处海洋环境,位于广西防城港市市政府西侧,跨越防城江入海口,大桥主桥跨径为125.6m+125.6m,为双索面独塔斜拉桥,塔、梁固结。索塔为拱形门式钢筋混凝土结构(见图1~2),塔高72.8m,塔身顺桥向为竖直,索塔采用C50高性能混凝土。在配合比设计过程中总结了一些经验,具有一定的代表性,希望能对类似施工情况提供有益借鉴。

图1 广西第一座拱形门式斜拉桥示例图

图2 主塔结构立面示意图

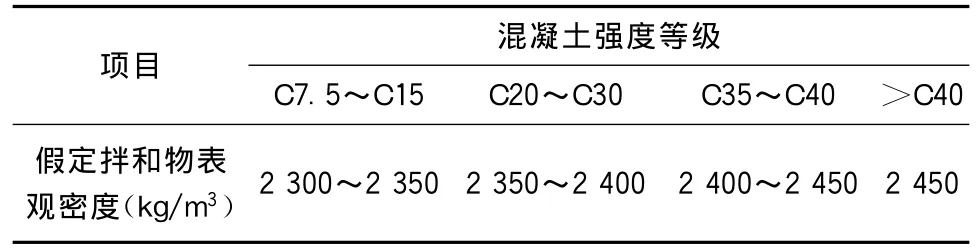

表1 混凝土强度标准差ó值表(MPa)

1 高性能混凝土配合比设计思路

高性能混凝土是近20余年发展起来的一种新型混凝土,基本点都是高耐久性。高性能混凝土的优越性越来越为人们所接受,如节约材料、降低能耗、提高混凝土质量等方面都取得了很大的成绩。高性能混凝土配合比设计调整优化为重点,确保混凝土拌和物的工作性及力学性,满足现场施工工艺,在高性能混凝土的组成材料中,矿物微细粉与高效减水剂双掺是高性能混凝土组成材料的最大特点,双掺能够最好地发挥微细粉在高性能混凝土中的填充效应,使高性能混凝土具有更好的流动性﹑强度和耐久性。

2 高性能混凝土配合比设计

2.1 计算配合比

2.1.1 确定高性能混凝土施工配制强度

根据《公路桥涵施工技术规范》附录F-4混凝土配制强度计算的规定:其混凝土强度标准差ó可按附表F-4取用,见表1。

fCU,O≥ fCU,k+ 1.645σ = 50 + 1.645 × 6 =59.9 MPa,即混凝土配制强度≥59.9 MPa

2.1.2 选择水胶比

根据《海港工程混凝土结构防腐蚀技术规范》(JTJ 275-2000)的要求,高性能混凝土水胶比应≤0.35。

2.1.3 选择用水量

根据《高性能混凝土应用技术规程》(CECS 207:2006)中的要求,用水量≤175kg/m3,取其值作为配合比的设计依据。计算得出,胶凝材料为500kg/m3.减水剂的减水率为28%,阻锈剂为水剂,相应减掉约5kg的用水量,每立方混凝土用水量 W=175-175×28%-5=121kg。

2.1.4 选择外加剂用量

减水剂:根据厂家出厂检验报告及合格证给出的建议掺量为胶凝材料总量的1.5%~2.5%。

阻锈剂:根据设计图纸要求,钢筋阻锈剂的建议掺量:粉剂为13kg/m3;水剂为26~36kg/m3。通过对比试验,结合现场实际情况及混凝土拌和物均匀性,钢筋阻锈剂选用水剂。

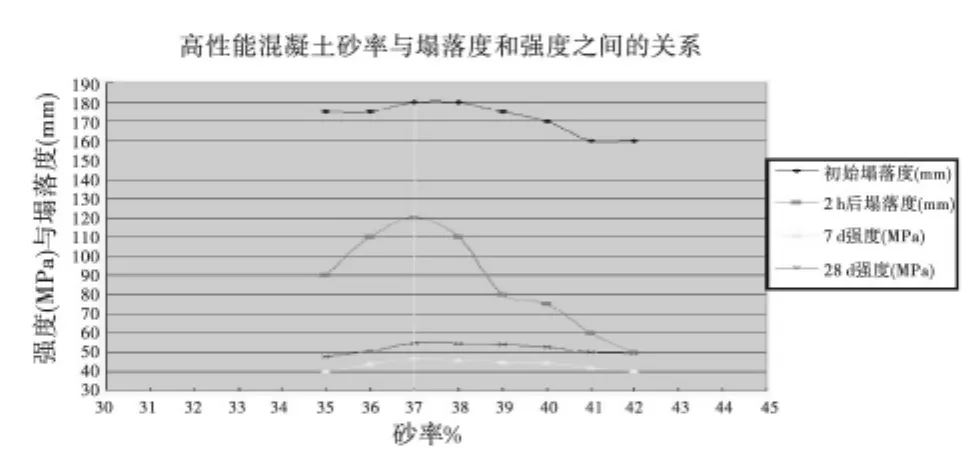

2.1.5 确定最佳砂率

根据《高性能混凝土应用技术规程》(CECS 207:2006)的要求,砂率宜采用37%~44%。

2.1.6 确定水泥用量

根据《海港工程混凝土结构防腐蚀技术规范》(JTJ275-2000)对高性能混凝土掺和料的要求,粒化高炉矿渣掺量为胶凝材料总量的50%~80%,硅灰掺量为水泥质量的5%~10%。

2.1.7 确定砂石用量

根据《公路工程水泥及水泥混凝土试验规程》中水泥混凝土拌和物表观密度试验方法(T0525-2005)的规定。

表2 拌和物表观密度参考表

混凝土配合比采用质量法计算,主塔混凝土强度为C50,假定其表观密度为2 500kg。

计算砂石用量:水泥+砂石+矿渣+硅灰+阻锈剂+水=2 500kg/m3。

砂/砂石总量=0.37,得出砂子用量=6 86kg/m3,碎石用量=1 167kg/m3。

计算配合比为:水泥238kg/m3;砂子686kg/m3;石子1 167kg/m3;水121kg/m3;矿 粉250kg/m3;硅 灰12kg/m3;阻锈剂26kg/m3;减水剂7.5kg/m3。

2.2 确定室内配合比

水泥238∶砂子686∶石子1 167∶水121∶矿粉250∶硅灰12∶阻锈剂26∶减水剂7.5。

按计算基准配合比试拌出来的混凝土拌和物工作性不能满足现场施工要求。根据高性能混凝土的特点:高流动性、高体积性、高耐久性、高敏感性、收缩不稳定性。通过调整掺和料及外加剂掺量提高混凝土工作性及力学性能,以保证混凝土结构耐久性.具体调整步骤见图3。

图3 调整砂率曲线图

从以上试配来看(图3),砂率在37%~39%,混凝土和易性一般,坍落度塌损较大,强度不能满足规范要求。砂率偏小,会造成配制的混凝土粗糙,和易性差,灌注的混凝土易出现蜂窝;砂率偏大,又会造成坍落度大,水泥过剩,混凝土强度质量差且不均匀,收缩性大,弹性模量低。合理选用砂率,能使拌和物具有最大的流动性,且能保持良好的粘聚性、保水性和可泵性,根据工地实际情况,针鱼岭大桥砂率选37%。

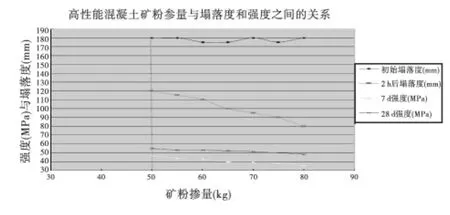

图4 调整矿粉用量曲线图

在胶凝材料不变的情况下,矿粉掺量越多,水泥和硅灰量就越少,混凝土的工作性一般,可见矿物的用量对混凝土的工作性没有多大的改善。混凝土的工作性一般,早期强度反而越小,后期强度基本差不多一样(见图4)。

图5 调整硅灰用量曲线图

以硅灰用量调整曲线看(见图5),硅灰掺量跟混凝土强度成正比。硅灰具有超高活性,使掺有硅灰的混凝土强度发展迅速,且具备相当高的强度。根据硅灰的性能,细度很细,需水量很大,高性能混凝土由于水胶比很小,总胶凝材料用量高,水化热高,硅灰的自干性会使自生体积收缩量增大,容易出现干缩和自收缩施工裂缝。可见硅灰不是掺量越大越好,考虑混凝土拌和物的和易性、稳定性和混凝土结构物的耐久性,结合成本,针鱼岭大桥高性能混凝土硅灰掺量为水泥质量的6%。

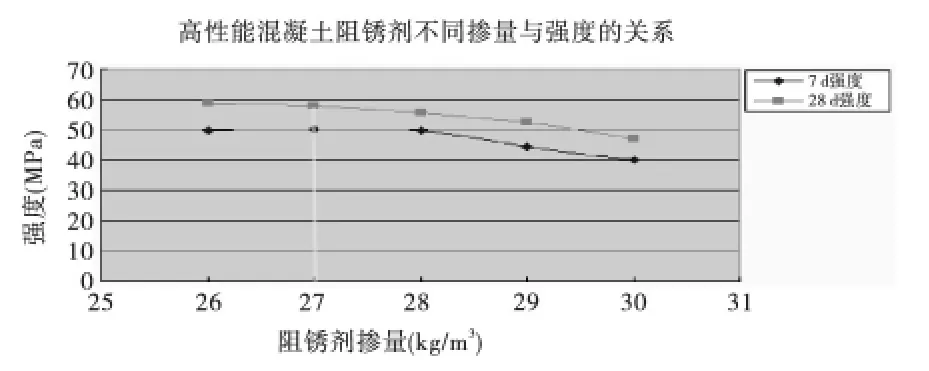

图6 调整阻锈剂用量曲线图

混凝土钢筋阻锈剂工作原理是:能抑制或减轻混凝土中钢筋或其它金属预埋件的锈蚀作用。从图6数据看,阻锈剂的掺量影响混凝土工作性和强度,掺量为26~28kg/m3时,混凝土工作性和力学性能相对较稳定,能满足设计要求,结合现场混凝土耐久性及成本,针鱼岭大桥最后选用阻锈剂掺量为27kg/m3。

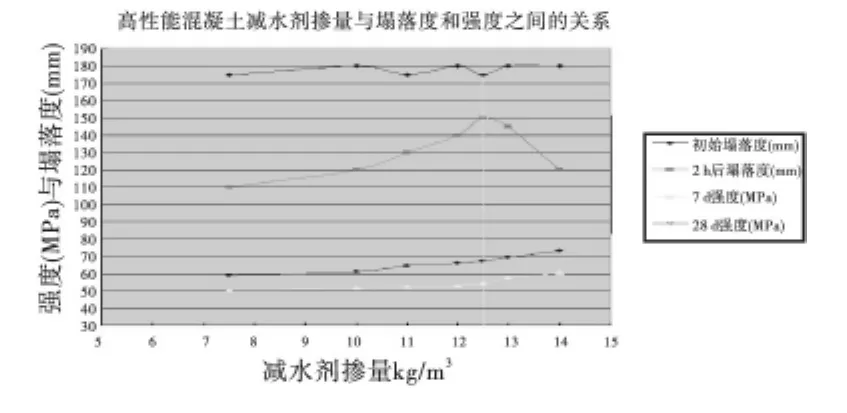

图7 调整减水剂掺量曲线图

减水剂的掺量跟混凝土强度有大关系,掺量越高,强度越大,同时对混凝土塌落度也有很大的影响,保证混凝土塌落度的情况下,掺量越大,混凝土塌损越小,当掺量超过饱和掺量时,混凝土塌损就变得越大了。结合混凝土工作性与成本考虑,针鱼岭大桥主塔高性能混凝土减水剂掺量为胶凝材料质量的2.5%,见图7。

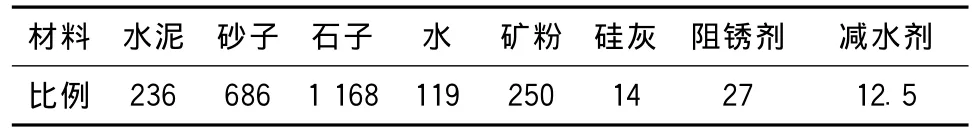

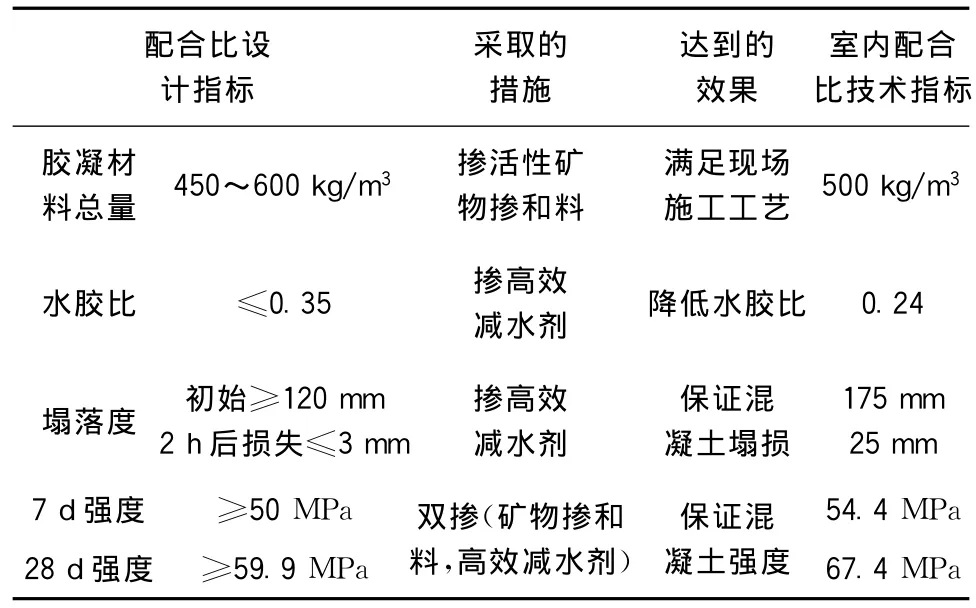

综合各种材料调整以后的数据,根据最佳比例、试拌等对比试验,找出了最佳室内配合比见表3。

表3 室内配合比表

试拌:水泥236:砂子686:石子1 168:水119:矿粉250:硅灰14:阻锈剂27:减水剂12.5。

3 确定施工配合比

试验室经过对上述材料掺量反复调整优化,最终确定了三组配合比符合高性能混凝土性能指标,配合比试配结果见表4:

表4 高性能混凝土试配成果汇总表

结合现场施工工艺及高性能情况,最终选(1)组配合比指导主塔施工。

高性能混凝土以高耐久性为基本点,影响混凝土耐久性的主要因素大致分为:(1)在混凝土工程中为了满足混凝土施工工作性要求,用水量大、水灰比高,导致混凝土孔隙率高,结构不密实,引起混凝土耐久性不足;(2)水化物稳定性不足,游离石灰含量高,容易遭到侵蚀。

针鱼岭大桥地处海洋环境,根据对影响混凝土耐久性主要因素的分析,找出提高混凝土耐久性的主要技术途径。基本方法有:(1)掺入高效减水剂,降低水灰比,使混凝土的毛细管孔隙率大幅度的降低,保证高性能混凝土高流动性的同时控制好混凝土塌落度的损失,以免影响现场施工。(2)掺入高效活性矿物掺料,提高混凝土结构密实,使水泥混凝土硬化过程中体积稳定。(3)加强施工控制环节,避免裂缝产生使有害物质进入内部通道而引起钢筋锈蚀,针鱼岭大桥为海洋环境建筑物,保护钢筋不受腐蚀是混凝土耐久性的关键所在。混凝土钢筋阻锈剂是一种高效钢筋阻锈剂,掺入混凝土中可以阻止或延缓钢筋锈蚀,从而延长结构寿命,使混凝土结构在规定使用年限内,抵抗各种外界破坏因素,维持混凝土结构安全。(4)保证混凝土强度,在高性能混凝土中,除了掺入高效减水剂外,还掺入了活性矿物材料粒化高炉矿渣粉和硅灰,增加了混凝土的致密性。在混凝土能充分密实条件下,随着水灰比的降低,混凝土的孔隙率降低,混凝土的强度提高,混凝土的抗渗性提高,各种耐久性指标也随之提高,混凝土结构抵抗环境侵蚀破坏的能力越强,(1)组混凝土配合比结果汇总情况见表5。

表5 (1)组混凝土配合比结果汇总表

4 结语

根据针鱼岭大桥环境特点及桥梁使用情况分析,高性能混凝土配合比设计理念形成高工作性的混凝土拌和物,现场施工效果良好。主要有以下几点结论:

(1)选用合适的胶凝材料用量,控制因温差大出现裂缝。

(2)选用级配量好的河沙、中砂,保证和易性,同时降低水泥用量。

(3)掺入高效减水剂,降低水灰比的同时保证混凝土工作性,保证结构耐久性。

(4)掺入活性矿物掺和料,改善混凝土的微观结构性能,保证混凝土强度和耐久性。

(5)掺入阻锈剂,减缓钢筋腐蚀,延长结构寿命。

[1]冯乃谦,朋改非,石云兴,等.高性能混凝土应用技术规程[M].北京:中国计划出版社,2006.

[2]JTG TF50-2011,公路桥涵施工技术规范[S].

[3]JTJ 275-2000,海港工程混凝土结构防腐蚀技术规范[S].