煤制天然气甲烷化固定床反应器内反应特征参数场分布的数值模拟研究∗

马涛,张亚新

(新疆大学化学化工学院,新疆煤炭清洁转化与化工过程自治区重点实验室,新疆乌鲁木齐830046)

0 引言

我国化石能源基础储量中,煤占96%,随着社会发展对能源的需求,煤制天然气产业在我国有了迅猛发展.据预测,我国2015—2020年对天然气的需求分别增长到2 306亿m3和2 936亿m3[1,2].

典型的煤制天然气工艺为“两步法”技术.气化和甲烷化是“两步法”间接合成天然气的关键环节.甲烷化是使合成气(CO、CO2和H2)在高温高压催化剂的作用下合成CH4的反应,其反应方程式主要如(1)、(2)所示:

甲烷化反应是在催化剂作用下的强放热反应.在通常的气体组分中,每1个百分点的CO甲烷化可产生74◦C的绝热温升;每1个百分点的CO2甲烷化可产生60◦C的绝热温升.由于传统的甲烷化催化剂适用的操作温区较窄(一般为300~400◦C),起活温度较高,因此对于高浓度CO和CO2含量的气体,其甲烷化合成工艺及催化剂有更高的要求[3−6].

温度是监测和控制甲烷化反应的重要指标.从甲烷化反应动力学来看,温度的提升有利于反应速率的提高,但从热力学角度分析,过高的温度不利于进一步合成甲烷.同时由于在固定床反应器内部反应热难以及时移除,很容易造成反应器内部局部飞温,进而造成催化剂高温失活,使甲烷的产率达不到设计要求[7].

了解固定床反应器内在甲烷化反应过程中温度场、压力场、产率分布,对有效控制反应进程、实现反应器结构优化具有极其重要意义,是甲烷化反应过程多尺度研究的热点.由于反应的强放热性、连续性,传统的传感器测试只能测取反应器内逐点温度,国内外专家通过理论计算的方法进行过反应传热计算,但上述方法对轴向、径向温度场、压力场和产率变化的场分布无法获得,尤其是甲烷化这种自身强放热反应的设备内温度场分布研究极少[8−15].

本文以ANSYS CFX模拟软件为平台,以新疆庆华集团年产55亿m3煤制天然气项目一号甲烷化反应器为研究对象,通过实体结构参数、现场工艺参数等数据建立反应器的数学模型,获得了甲烷化反应过程中固定床反应器内部温度场、压力场、以及组分浓度分布,对场分布特征进行了理论分析,对现有结构提出了改进建议.

1 新疆伊犁庆华年产55亿立方煤制天然气工艺简介

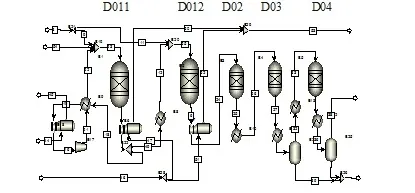

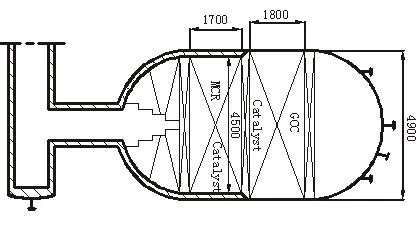

采用丹麦的托普索(Toepsoe)原料分离与反应器循环相结合的甲烷化装置,以煤气化装置生产的原料为基础,采用绝热反应器的级间冷却工艺,甲烷化工艺流程如下(图1):

图1 新疆庆华集团伊犁煤制天然气甲烷化流程图

其反应主要特征如下:

(1)化学反应的假设

甲烷化反应过程有多个副反应发生,由于反应程度较低,所以只考虑主反应如下:

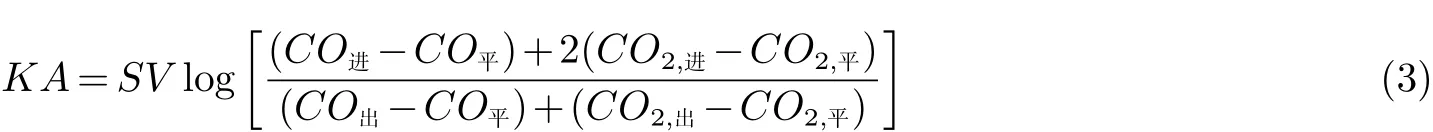

(2)催化剂及化学反应速率方程[16]:

(3)分子在床层内运动速度方程

在反应过程中,气体分子在床层内运动速度可由麦克斯韦气体分子速率分布函数得出,见方程(4):

(4)甲烷化反应器结构及工作原理

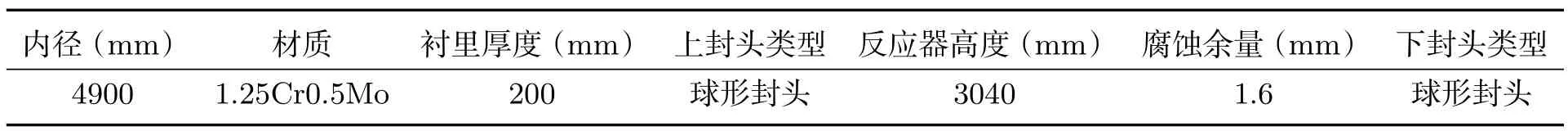

图2 甲烷化反应器结构简图

甲烷化反应器结构简图如图2所示,结构参数如表1,合成气由顶部封头接管进入,通过两段床层,在床层上发生甲烷化反应,最后从反应器底部排出进入后续工艺.

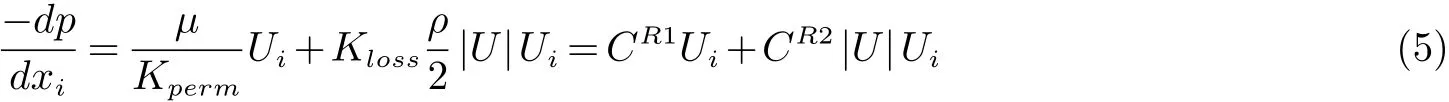

表1 甲烷化反应器的结构设计尺寸

2 基于ANSYS-CFX的固定床甲烷化反应器反应特征模拟分析

2.1 反应器模型的建立与网格划分

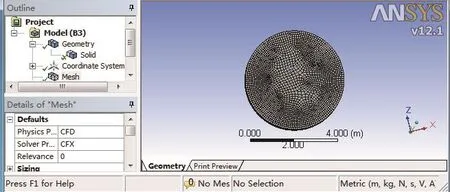

考虑到绝热过程,反应只在床层间发生,所以反应器模型以床层模型简化.床层具体结构参数如下:层直径:4 500 mm;床层厚度:1 700 mm;床层中心附近区域孔隙率为:0.45,仅反应器壁面附近孔隙率为1.建立的床层及网格划分模型见图3.其中催化剂床层的参数见表2.

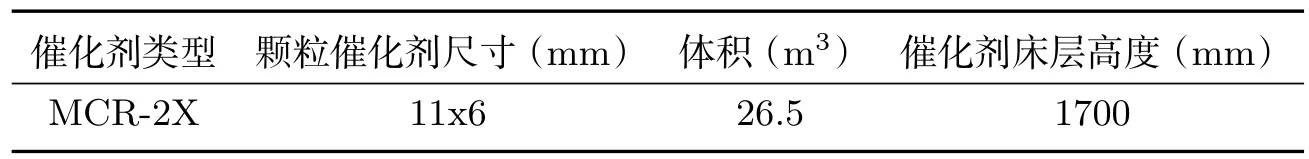

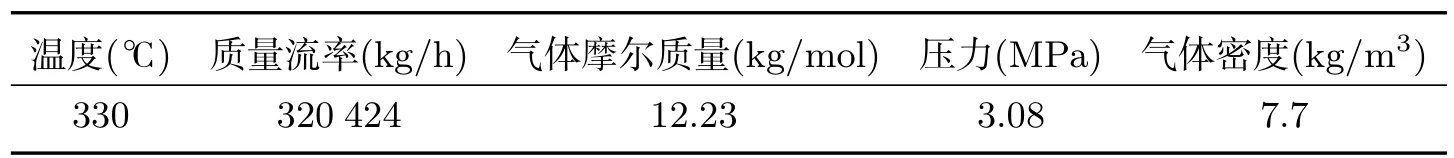

表2 催化剂床层参数

使用Workbench中的Meshing进行三角形自动网格划分,整个模型划分网格单元数42 030个,节点数45 790个,能够满足模拟的需要.根据结构情况确定进出口及壁面所在截面.

2.2 反应特征模型的选择与加载

本文根据研究对像的特性建立了多个模型如下:

(1)多孔介质模型:采用多孔介质的模型应满足的微分方程(5)

(2)流动模型:本文采用的是k-ε湍流模型.

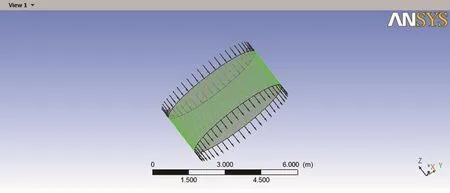

(3)化学反应模型:本文根据实际情况定义甲烷化反应,具体参数见表3,边界条件添加情况如图4.

表3 甲烷化反应操作参数

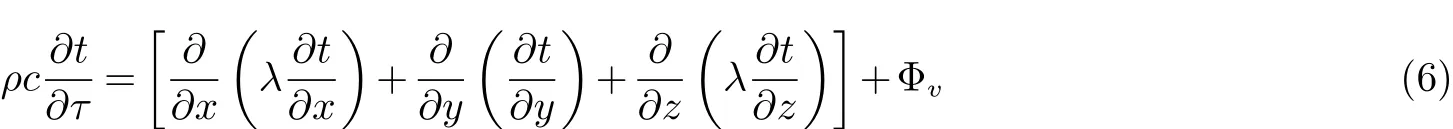

(4)床层的温度分布微分函数为:根据反应工程和传递过程理论,床层的温度分布微分函数满足方程式(6);

图3 网格划分图

图4 边界条件设定

2.3 分析求解与模拟准确性评价

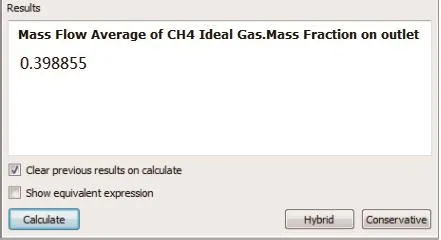

设定求解方式,计算范围是1 000步,完成求解过程.实验模拟分析的结果得出反应器出口处甲烷的浓度是39.89%(图5),与企业现场实际测得生产参数40.18%比较,误差在允许范围内,所以实验结果可信.

3 研究结果与讨论

3.1 床层轴向温度分布提取与分析

3.1.1 床层中心和壁面处轴向温度分布

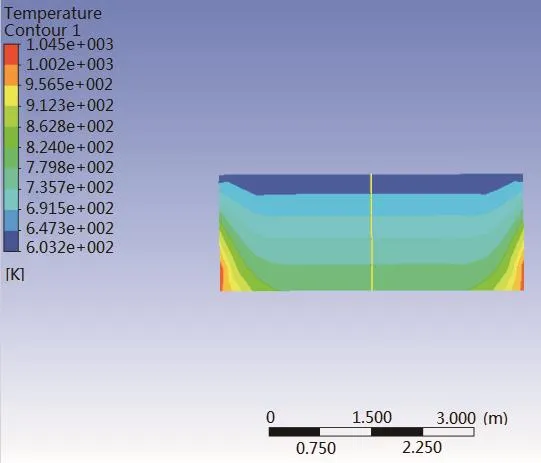

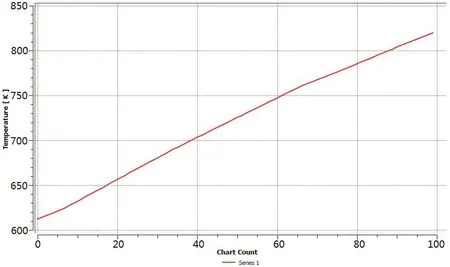

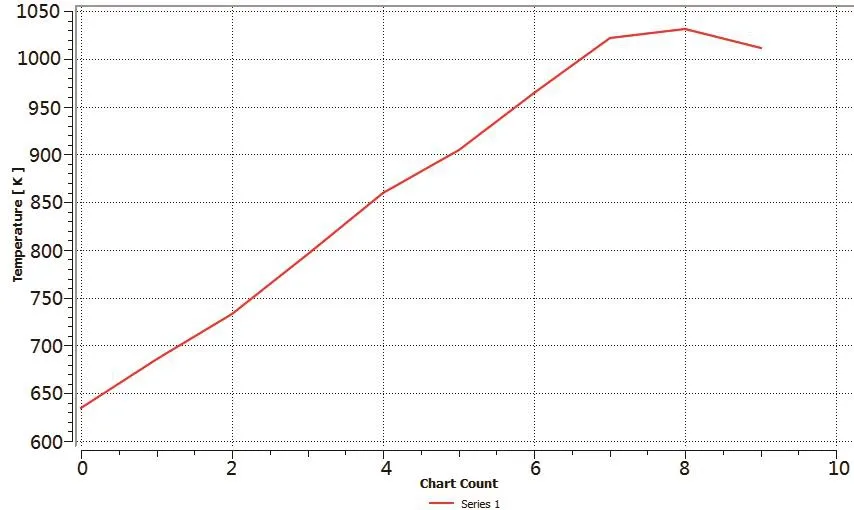

床层轴向截面温度分布云图如图6所示,床层的中心轴向温度分布和壁面轴向温度分布分别如图7、8所示.

图5 出口甲烷浓度

图6 轴向截面温度分布云图

图7 床层中心处轴向温度分布曲线

图8 床层壁面轴向各点温度分布曲线

3.1.2 床层轴向温度分布的分析

由轴向床层温度分布云图和温度曲线可以看出,沿床层进口方向到出口,床层温度基本呈线性增加,进口温度最低,为330◦C,在出口端壁面温度最,为760◦C,高主要是因为甲烷化反应是强放热反应,随着物料流动不断发生反应放出热量,热量不断积累.另一方面气体温度升高还会增大反应物分子运动速度,从而使反应进行的更加剧烈,放出更多的热量,因此会出现床层下部温度明显高于床层上部的现象,造成床层温度分布基本呈线性.

3.2 床层径向温度分布提取与分析

3.2.1 床层径向温度分布提取

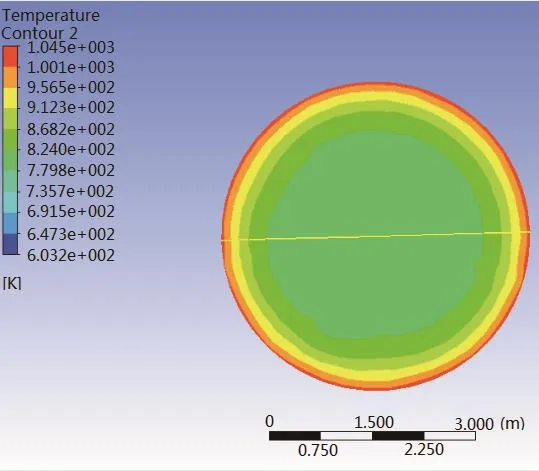

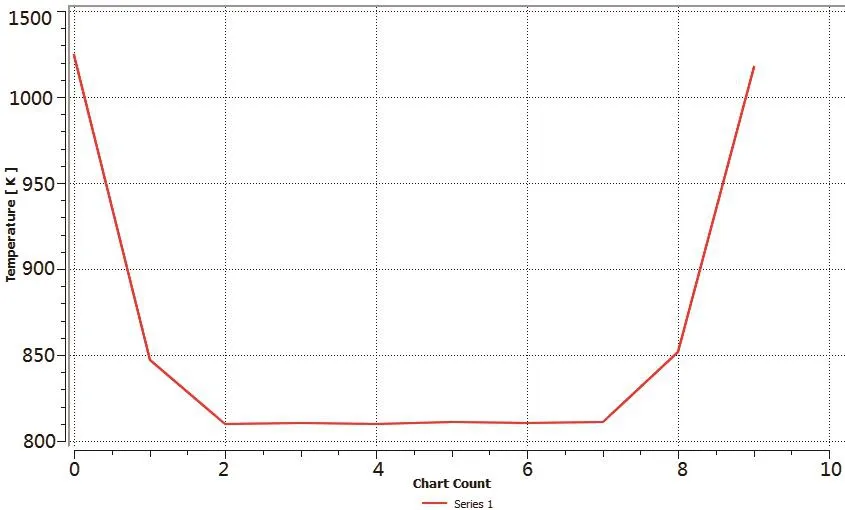

床层1.6 m处径向截面温度分布见图9、10所示.

图9 径向截面温度分布云图

图10 径向直线温度分布曲线

3.2.2 床层径向温度分布分析

由径向床层温度分布云图和温度曲线可以看出在截面中心处附近往外很大区域床层温度几乎相等,在壁面附近温度会明显增高,温度最低点出现在床层中心附近,其值为540◦C,温度最高点出现在床层壁面附近,其值为750◦C,这种温度分布主要是由床层孔隙率的径向分布造成的,从床层中心区域的均匀分布至靠近管壁面处空隙率逐渐地从一个小于1的值增加至1,导致床层内的径向流速分布、径向温度分布都不均匀.流体在临近壁面时候由于床层孔隙率增大,阻力降低,反应加剧放出更多的热量,所以会出现上述温度分布结果[17].

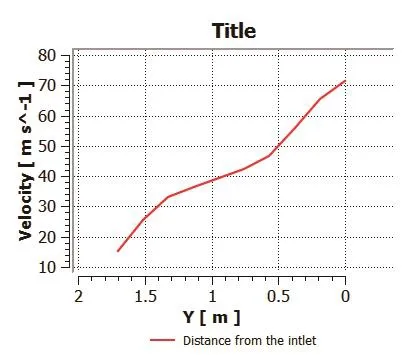

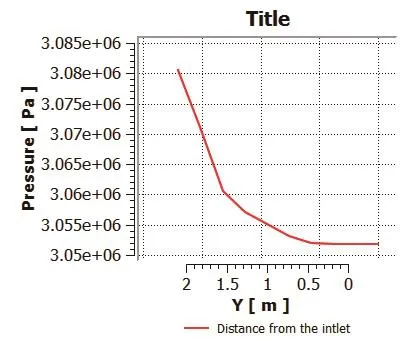

3.3 床层速度、温度场分布

床层轴向速度场分布如图11所示.床层轴向压力场分布如图12.其中流速最大值在出口端,速度为72.01 m/s,速度最小值在入口端,速度为14.38 m/s.压力最大值在进口端,压力为3.088 7 Mpa,压力最小值在出口端,压力为3.053 5Mpa.

图11 床层轴向速度分布曲线

图12 床层轴向压力分布曲线

4 总结

(1)总体而言,床层温度分布进口低出口高,大致呈线性分布,这主要是因为反应是一个放热反应,随着物料流动反应放出的热不断积累引起.

(2)在床层下部临近壁面的地方温度较高,甚至超过了催化剂的失活温度,其原因主要是反应器壁面孔隙率大反应较为激烈,可以通过控制局部的化学反应速率来控制床层温升,避免床层达到催化剂失活温度,提高催化剂利用率进而提高经济效益.

(3)对床层结构优化建议

首先可以改变临近壁面床层催化剂的尺寸,将该处催化剂尺寸减小,增大床层阻力,从而减小壁面附近甲烷化反应的速度.其次还可以通过改变临近壁面区域催化剂的结构形态,从而改变反应物在该部位的流动状态,进而减小化学反应速度,减小放热量,使床层不至于温升过高造成催化剂失活,影响整个工艺过程的进行.

参考文献:

[1]冯亮杰,郑明峰,尹晓晖.煤制天然气项目的技术经济分析[J].化学工程,2010,38(10):153-157.

[2]2010-2013年中国煤化工行业发展及未来走向分析报告[M].北京中经科情经济信息咨询有限公司,2008:9-10.

[3]刘芹,邢涛.浅析煤制天然气的工艺流程与经济性[J].化工设计,2010,20(3):25-27.

[4]兰书彬.中国煤制天然气产业发展研究[D].华东理工大学硕士学位论文,2011.

[5]托普索公司.煤制天然气一甲烷化工艺[C].中国新型煤化工发展及示范项目进展论坛文集,2010,142-151.

[6]托普索公司.煤制替代性天然气高温甲烷化工艺[C].第十六届全国化肥一甲醇技术年会,2007,470-472.

[7]成海柱,张永发,李香兰.焦炉煤气转化反应器的数值模拟[J].煤炭转化,2010,33(3):38-40.

[8]Hugo A,Jakobsen.Ha˚ vard Lindborg、Vemund Handeland.A numerical study of the interactions between viscous fl ow,transport and kinetics in fixed bed reactors[J].Computers and Chemical Engineering,2002,26:333-357.

[9]Anthony G,Dixon,Johan H.van Dongeren.The in fl uence of the tube and particle diameters at constant ratio on heat transfer in packed beds[J].Chemical Engineering and Processing,1998,37:23-32.

[10]Michiel Nijemeisland,Anthony G Dixon.Comparison of CFD simulations to experiment for convective heat transfer in a gas–solid fixed bed[J].Chemical Engineering Journal,2001,82:231-246.

[11]Luigi D Vella,Tiziano Montini,Stefania Specchia,et al.Fixed beds of Rh/Al2O3-based catalysts for syngas production in methane SCT-CPO reactors[J].International journal of hydrogen energy,2011,36:7776-7784.

[12]Yu-Lung Kao,Po-Hsien Lee,Yu-Ti Tseng,et al.Design,control and comparison of fixed-bed methanation reactor systems for the production of substitute natural gas[J].Journal of the Taiwan Institute of Chemical Engineers,2014,45:2346-2357.

[13]Jiao Liu,Wenlong Shen,Dianmiao Cui,et al.Syngas methanation for substitute natural gas over Ni–Mg/Al2O3catalyst in fixed and fl uidized bed reactors[J].Catalysis Communications,2013,38:35-39.

[14]赵伟,初旭铭,贾忱,等.乙醇脱水固定床反应器数值模拟的研究[J].石油化工,2013,42(1):53-58.

[15]宋久芳,刘春发,兰洪强,等.基于CFX燃烧炉内燃烧过程分析[J].石油化工应用,2013,32(2):109-111.

[16]燃化部第六设计院.合成氨生产中甲烷化反应器的设计[J].化学工程,1974,6:9-13.

[17]曹立勇,何榕.氧化钙孔隙参数对固硫反应速率的影响[J].清华大学学报(自然科学版),2010,50(2):283-286.

——中化西南院自主研发甲烷化催化剂纪实

- 新疆大学学报(自然科学版)(中英文)的其它文章

- WSNs中基于Chebyshev多项式的可认证密钥协商方案∗

- 新疆双峰驼乳清蛋白组分对人宫颈癌HeLa细胞增殖的抑制作用∗

- 新疆加曼特金矿与斑岩型金矿的对比研究∗

- 具有非倍测度的参数型Marcinkiewicz积分交换子在Hardy空间的估计∗

- Periodic Solution of a Two-species Competitive Model with State-Dependent Impulsive Replenish the Endangered Species∗

- Permanence and Extinction for Nonautonomous SIRS Epidemic Model with Density Dependence∗