电除尘器高频电源改造

彭洪亮

(广州华润热电有限公司,广东广州 511458)

1 概述

随着GB13223-2011《火电厂大气污染排放标准》执行期限的来临,燃煤电厂的电除尘器提效迫在眉睫。电除尘高频电源技术成熟可靠,在国内很多电除尘器上得到应用,收到了显著的提效、节能效果,已被列入《2012年度国家鼓励发展的环境保护技术目录》。2012年5月,华润电力控股运营部组织召开的锅炉、汽机技术研讨会上也将电除尘高频电源技术改造列为推荐项目[1]。目前新建电厂设计多采用高频电源和常规工频电源组合的方式,也有些新建电厂全部使用高频电源。面对环保压力,很多火电厂选择了电除尘器的高频电源改造。以下就高频电源改造的一些问题浅谈个人看法。

2 高频电源的特点

2.1 电场电压高,加强粉尘荷电

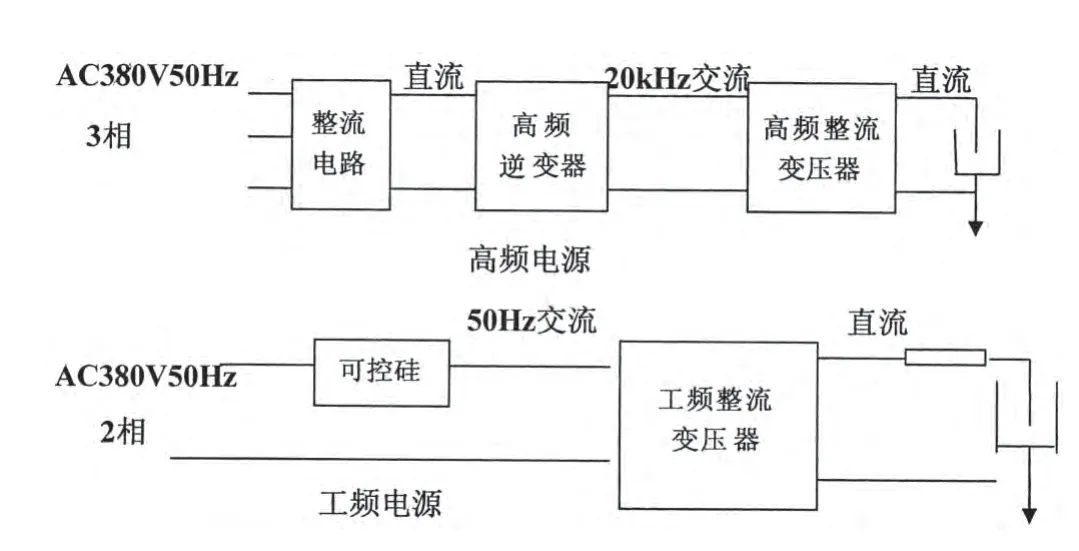

电除尘用高频高压整流设备(简称高频电源)经过AC-DC-AC-DC变换出频率高达20 kHz的高频直流电源,高频电源不受正弦半波“暂下降”现象影响,二次电压谷值与峰值基本相等,不会出现峰值电压击穿电场、谷值电压拉低平均电压的情况,故向电场输出的二次电压(平均值)比常规T/R工频电源高15%~50%,二次电流比常规工频电源大1.5~2倍。更高的二次电压可有效加强前电场的粉尘荷电,提高收尘效率。

2.2 电场电压高,粉尘收集速度快

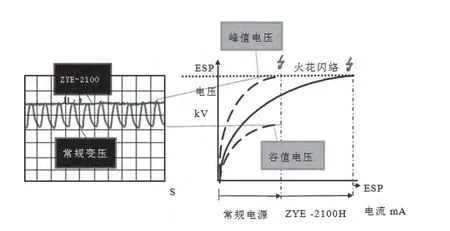

由于带电粒子(粉尘)的迁移速率<离子(带电的气体分子)的迁移速率<电子的迁移速率,当粉尘浓度过高后会形成大量的空间电荷,降低电晕电流,甚至出现“电晕封闭”,影响除尘效率。克服这种现象最好的办法,就是提高荷电粉尘的驱进速度,减少空间电荷数量,而驱进速度与电场强度的峰值和平均值的乘积成正比,所以电除尘器高压电控设备需要提供更高的二次电流和二次电压。而现在运行中的常规T/R工频电源由于受到正弦半波的“暂下降”现象影响(见图2),二次电压平均值一般会低于二次电压峰值75%,同时防止二次电压峰值达到电场击穿电压后电场产生火花闪络,实际运行时还需降低二次电压运行,因此进一步降低了二次电压平均值,降低了电场强度,使得除尘效率难以提高。高频电源能有效提高粉尘驱进速度,从而提升除尘效率[2]。

2.3 火花闪络少

高频电源对火花闪络的检测、关断和恢复精确、迅速。常规电源火花检测周期10 ms,火花处理全过程约80~100 ms,高频电源火花检测周期仅为25,火花处理过程用时20~50 ms,大大减少了火花闪络时的能量损失。

2.4 功率因数高

相比与传统的工频电源,高频电源功率因数高(≥0.95),电能转换效率高(≥93%),而功率因数高也会降低除尘变的损耗,有节能效果。

图1 高频电源与常规T/R工频电源原理比较

3 根据具体情况实施高频电源改造

图2 高频电源与常规T/R工频电源输出电压比较

电除尘器提效节能的改造技术很多,高频电源改造是其中一种,并非所有电厂都适用。很多老电厂的电除尘器电控设备已运行了近10年,电除尘器高、低压控制柜内的电子设备已严重老化,需要整体更换,建议此时全部电场进行高频电源改造,在大幅提升除尘效率的同时,电除尘器的耗电量也能显著下降。

有些电厂运行了5、6年,电除尘器设计的除尘效率不能满足新国标的要求,为达到环保新标准的要求,也可对部分电场进行高频电源改造。此时,为确保除尘效率,节能效果可能并不显著,甚至有电厂出现改造后电除尘耗电量更高的情况。

有些电厂燃烧煤种与设计煤种相去甚远,粉尘比电阻很高,除尘效率达不到设计值,可以考虑对部分电场进行高频电源改造。高频电源的供电电流由一系列窄脉冲构成,其脉冲幅度、宽度及频率均可以调整,可以给电除尘器提供各种电压波形,控制方式灵活,因而可以根据电除尘器的工况提供最合适的电压波形。间歇供电时,可有效抑制反电晕现象,特别适用于高比电阻粉尘工况[3]。

一些新投运的电厂,电除尘器效率较高,耗电量较低,不需要进行高频电源改造,毕竟改造的费用很高。如果电除尘出口烟尘含量已经能够控制低于35 mg/Nm3,此时进行高频电源改造也难以再降低烟尘含量,建议从其他方面采取措施来达到环保新要求。如果此时将高频电源改造作为一项节能技改项目实施,则应全面分析计算节能改造的投资回收周期是否可行。

总之,使用高频电源能有效提高除尘效率,也有节能空间,但节能和提效是矛盾的,应根据实际情况提出高频电源改造的预期目标。此外,高频电源改造的提效效果跟电除尘器本体也有很大关系。

实际上,使用优化后的常规工频电源,耗电量并不高,只是大部分电厂一些老的控制器或控制软件没有节能功能,或具备的节能功能未合理使用(如间歇供电),且运行人员不根据负荷情况和煤质情况来及时调整电场运行参数,导致常规工频电源的除尘效率和节能效果都较差。

4 节能改造投资回报

随着高频电源技术的发展,高频电源改造的费用也在迅速下降。目前一套国产72kV/1.2A的高频电源装置改造费用在12-15万元,一台300 MW燃煤机组的一、二电场高频电源改造(共8套)费用约110万元左右(包括安装调试),通常18天时间内可以完成。高频电源改造应以提效为主,以节能为辅。

高频电源改造时需考虑改造哪几个电场能使投资回报率较优。因为电除尘的一、二电场收集了90%以上的灰尘,一、二电场的耗电量较高,在第一、二电场采用高频电源供电,除尘效率提高了,还能显著节能。而三、四电场随着粉尘浓度的大大降低,需要的荷电功率也同比下降,三、四电场可采用间隔供电方式减少供电功率,从而在保证除尘效率的同时节约电能。三、四电场的耗电量较一、二电场低很多,高频电源改造的节能空间也有限。所以通常进行电除尘器一、二电场的高频电源改造。

一些老电厂因为电除尘电控设备已到使用年限,需整体更换,应考虑将全部电场都改高频电源。此外,因为电除尘器本体设计不足,也需要全部电场改高频电源,以提高除尘效率。

5 高频电源改造的其他问题

为提高除尘效率,电除尘器控制系统基本上都有断电振打的功能,即某个电场振打时,暂不输出高压,这样振打效果更好,有利于粉尘落下,但一些电厂未使用这一功能。进行高频电源改造时,为提高除尘效率,通常要将电除尘低压控制柜配合改造,以便同上位机控制系统兼容,实现断电振打。

由于电除尘出口的浊度信号准确度和可靠性都较差,不能用来作为电除尘电场参数调节的依据,为了达到较好的节能效果,高频电源改造时,新的上位机控制系统都需要接入机组负荷信号(或给煤量信号),按照机组负荷来调节高频电源的运行参数,以便低负荷时节能[4]。

如果高频电源改造是作为节能改造项目进行的,则如何考核是否达到节能目标需要认真考虑。在考核节能效果时,应在不同工况下测量电除尘入口和出口的粉尘含量,在规定的除尘效率下来比较节能效果。有以下几种考核办法:

(1)比较改造前后单个电场的功率,这种方法直观,但不能全面反应出节能效果,且电场参数变化较大,不同的煤种和负荷参数相差较大,不方便比较;

(2)比较改造前后单个电场的耗电量,通常需要在高压柜加装电表,增加了改造的成本,由于电场参数变化较大,且波形畸变,电量计量的误差较大,不能全面反应出节能效果;

3)比较整台炉电除尘器的耗电量,通常以除尘变高侧综保装置计量的电量为准。这种方法可以按不同负荷、不同煤种来分析比较,可操作性好。

6 结语

总的来说,作为电厂响应环保策略的改造技术之一,电除尘器被广泛运用在火力发电厂中。在电厂可持续发展的要求下,为了达到高效的除尘效率和更低的耗能,应针对高频电源的特点和电厂的实际情况,以节能环保为基本目标,采取各种新技术对高频电源实施改造。相信在未来,还能克服存在的众多问题,进一步提高电除尘器的除尘效率,大幅度降低耗能,实现电厂的可持续发展。

[1]张德继.330 MW机组锅炉电除尘高频电源改造效果分析[J].电力安全技术,2014,16(10):35-37.

[2]高峰.浅析1000MW火力发电机组粉尘减排措施中电除尘器高频电源改造[J].中国新技术新产品,2014(12):78-79.

[3]李欣航.火电厂电除尘器高频电源改造的优势及应用[J].科学与财富,2014(12):143-144.

[4]刘宏伟.机组不停机条件下的电除尘器高频电源改造[J].华北电力技术,2015(2):45-49.