基于PLC的真空压力控制系统设计

颜志成

(广州市公用事业技师学院机电工程系,广东广州 510000)

0 前言

可编程序控制器(PLC)是现在工业自动化生产的三大支柱之一,基于PLC的真空压力控制系统是现代真空压力控制的主要方式,利用PLC、压力传感器、电气控制设备及真空泵组成闭环控制系统,通过传感器返回数据,PLC计算分析,根据系统要求控制真空泵运行,使系统真空度保持恒定,控制效果好,自动化程度高,维护方便,应用广泛。

1 真空压力控制系统电气控制要求

(1)380VAC-50Hz三相五线制,控制3台真空泵,每台泵电机功率5.5 kW;

(2)可通过选择开关实现手动/停/自动控制切换;

(3)每台真空泵的开/停机均有状态指示灯显示;

(4)每台真空泵有过载保护,当发生故障后,蜂鸣器报警,排除故障并通过复位按钮解除锁定后,方可启动;

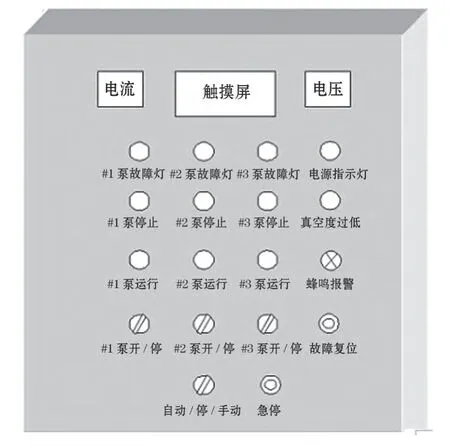

(5)控制箱面板上有电源指示、过载报警指示、真空度过低指示、电流和电压显示、蜂鸣器、复位按钮、紧急电源开关、触摸屏。

(6)触摸屏界面包括:系统真空度、各真空泵累计运行时间、真空度过低报警、真空度(SET1至SET7)设定、指示分别为:辅泵#1停机真空度:(for SET1);辅泵#2停机真空度:(for SET2);主泵停机真空度:(for SET3);主泵重启真空度:(for SET4);辅泵#2重启真空:(for SET5);辅泵#1重启真空:(for SET6);系统真空度过低报警:(for SET7);

(7)手动操作时,3台真空泵通过按钮开/停,不受压力传感器控制(SMC数显压力开关,型号:ZSE30A-01-D-L);

(8)自动操作时,3台真空泵分别根据压力传感器信号启动/停止,启/停设定点分别独立修改(可于触摸屏设定)。

3台真空泵分为主泵、辅泵1、辅泵2,每隔一定的时间(可于触摸屏设定,主泵必须累计运行达此时间才自动切换),3台真空泵的运行状态循环转换依1→2→3→1执行。如果运行过程中,其中一台真空泵发生过载故障,则自动跳出该循环,形成新的双泵循环。

当系统最初开始工作时,为了缩短系统抽取时间,并减少系统启动电流,3组真空泵将分别隔几秒钟连续顺序启动。

当系统真空度达到设定点SET1时,辅泵#1停止运转;

当系统真空度达到设定点SET2时,辅泵#2停止运转;

当系统真空度达到设定点SET3时,主泵停止运转,此时系统管路及罐体内已储备到系统最高负压状态;

当系统真空度降至设定点SET4时,主泵开始工作;

当系统真空度降至设定点SET5时,辅泵#2开始工作;

当系统真空度降至设定点SET6时,辅泵#1开始工作。

无论在自动还是在手动运行状态下,当系统真空度降至设定点SET7时,真空过低灯亮,蜂鸣器报警(系统刚启动时,真空度虽低于SET7,但因为并非系统漏气导致真空度过低,故不需报警)。真空度回升到SET7时,报警自动解除。

启动时,真空度为0,启动顺序为主泵-辅泵#1-辅泵#2,停机顺序为:辅泵#2-辅泵#1-主泵,停机后真空度降低再启动顺序为主泵-辅泵#1-辅泵#2;

(9)控制箱交流接触器和按钮,开关指示灯等电气组件采用进口品牌。PLC及触摸屏选用“日本三菱”,真空开关等其他组件选用SMC,日本富士和欧姆龙等其他品牌产品。

2 真空压力控制系统设计方案

2.1 系统硬件构成

真空压力控制系统由PLC、触摸屏、压力传感器、电气控制设备及真空泵等组成。

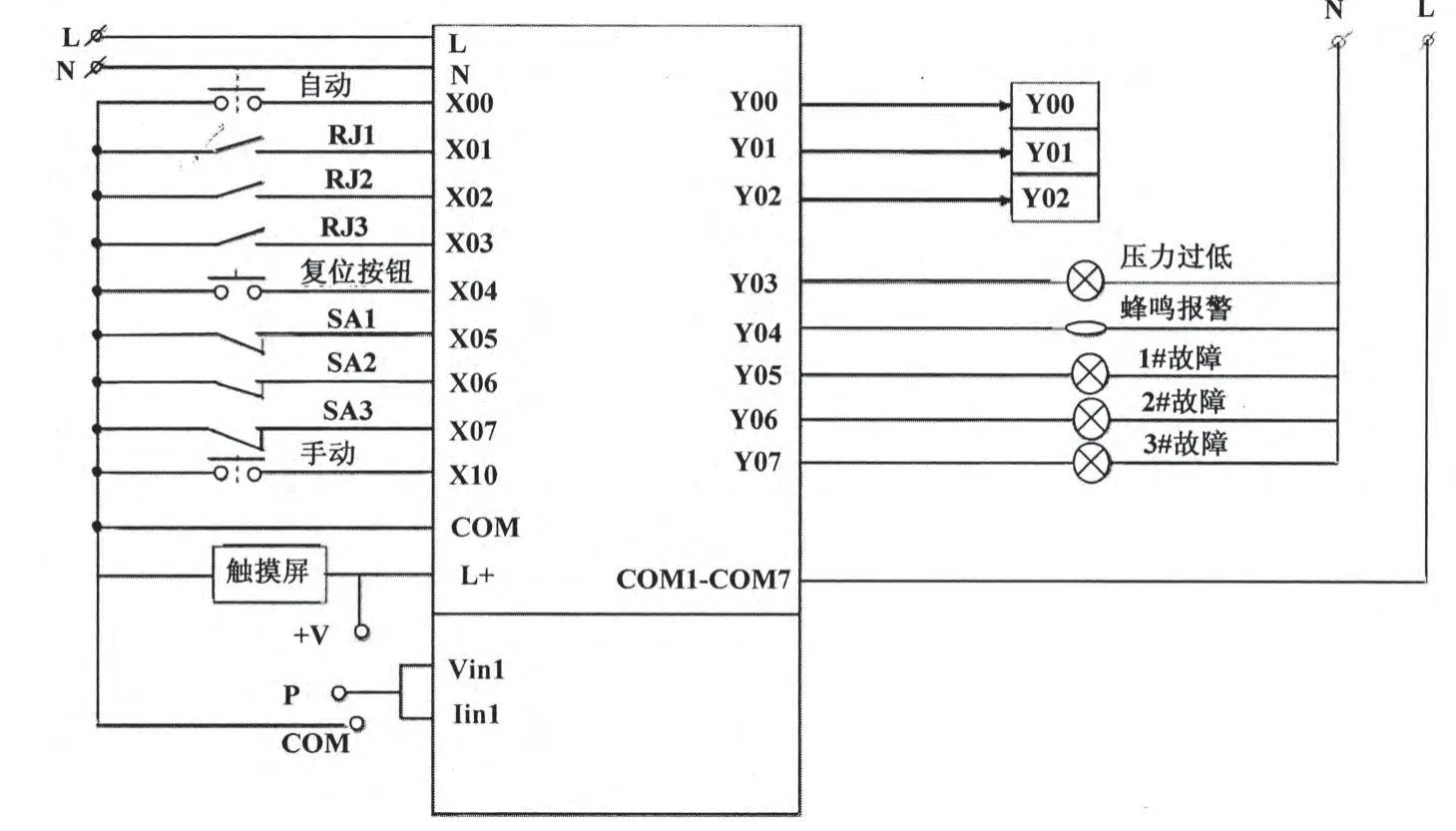

(1)硬件选型

根据系统要求和经济性原则,PLC选用三菱FX1N-24MR,该PLC为继电器输入输出型,输入端口X为14个,输出端口Y为10个,能满足控制系统输入输出端口的需求;触摸屏选用三菱GT1050,屏幕为4.7寸,屏幕为QVGA320*240,单色,DC24V供电;压力传感器选用SMC的ZSE30A(真空压)数字式压力开关,为负压;压力传感器和PLC连接则通过FX1N-2AD-BD模拟量输入模块连接,FX1N-2AD-BD是嵌入PLC安装,不需要占用PLC的安装空间;电气控制设备则根据5.5KW的真空泵选择相应的热继电器、交流接触器、空气开关、电流表和电压表等等[1]。

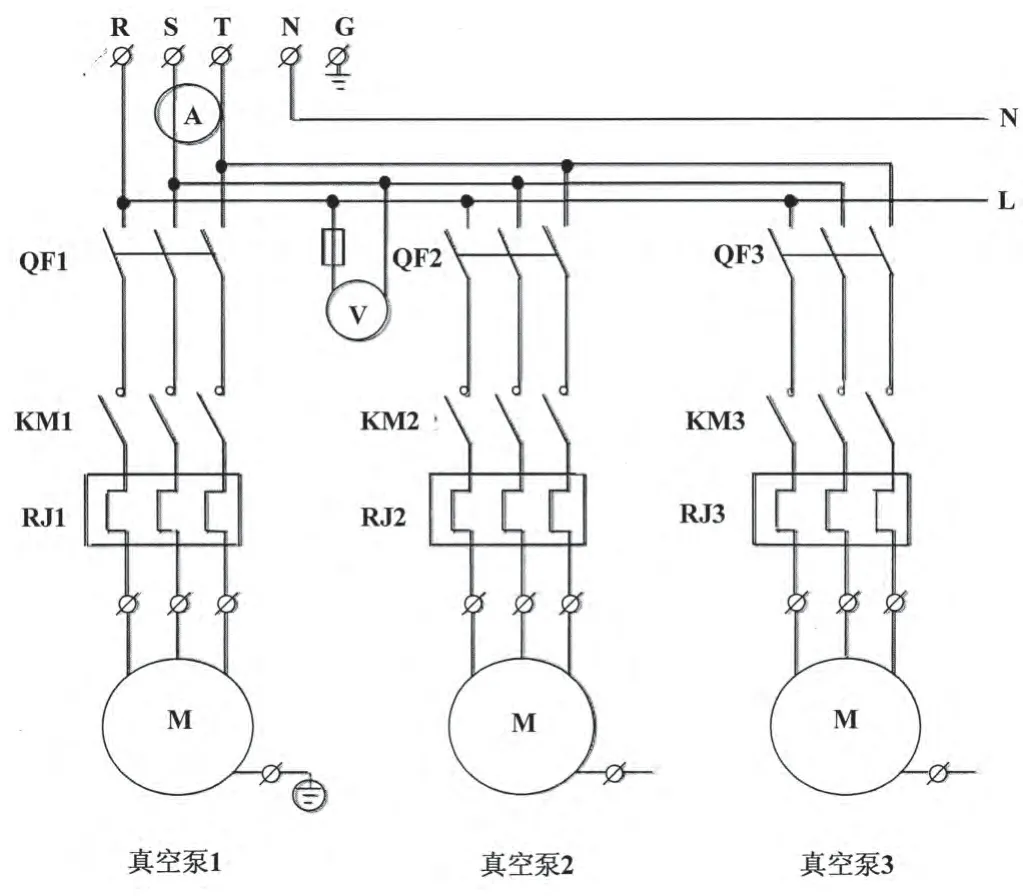

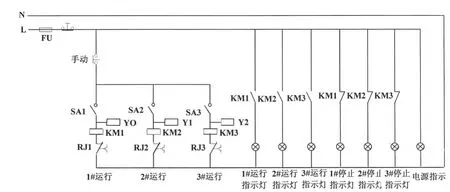

(2)电路原理图设计

主电路图、控制线路图、PLCI/O接线图和控制箱硬件设计外观图分别如图1、2、3、4所示。

图1 主电路

2.2 软件程序设计

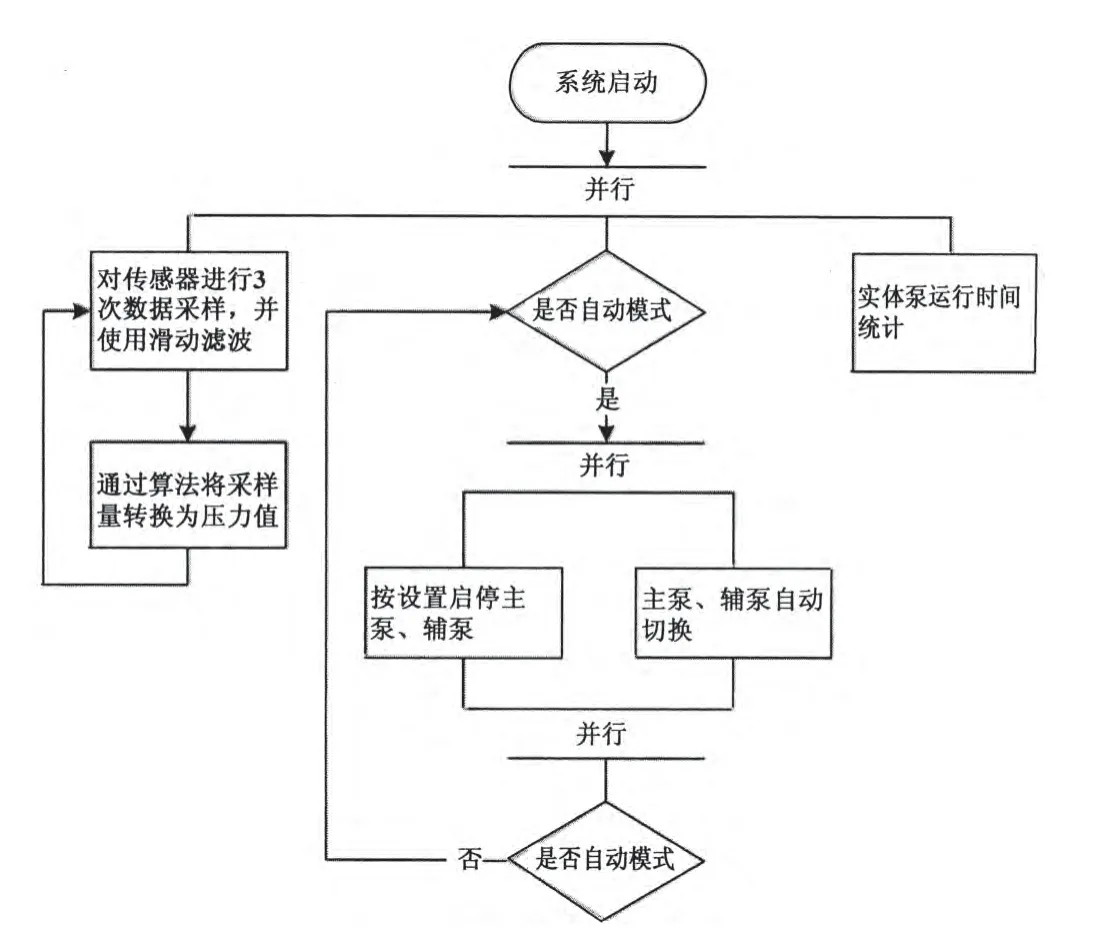

软件设计流程图如图5所示。

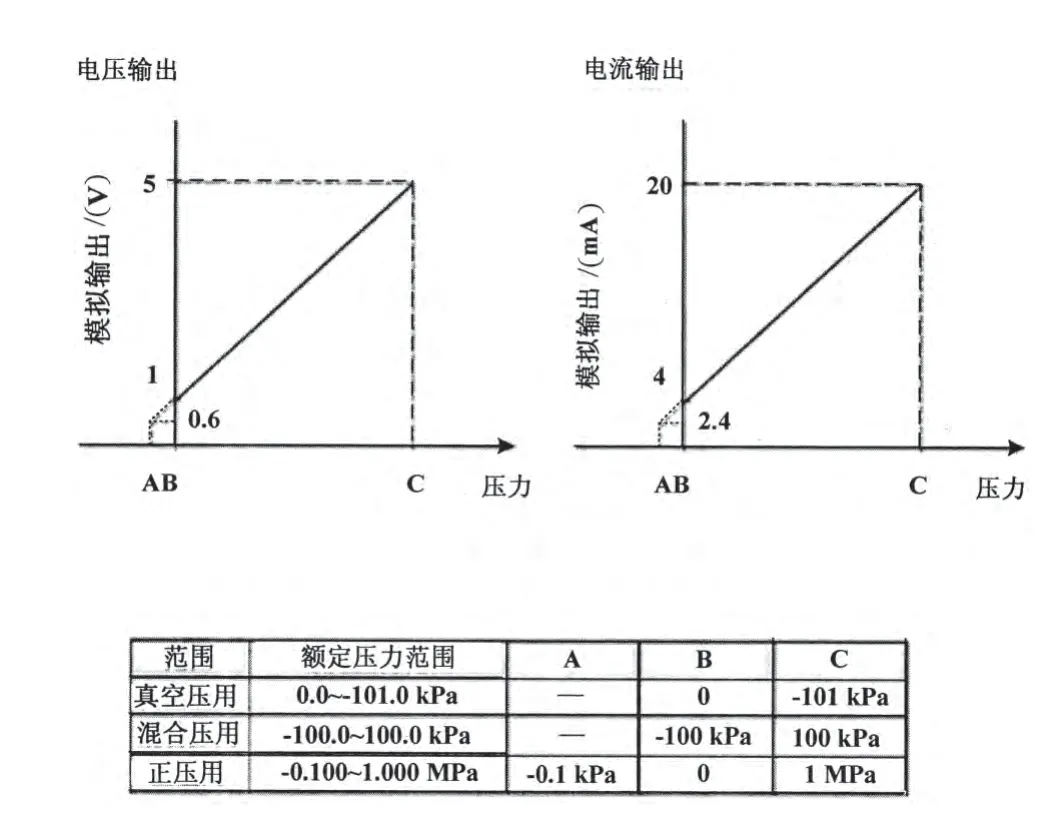

本系统虽然I/O点数不多,但是控制方式较为复杂,编程量较大,因此在软件编程设计过程中采用线性化编程和步进顺序控制编程相互结合的方式编写。编程不涉及手动控制模式,只针对自动模式控制,从图5可以看出,该程序为并行结构,分成三部分,第一部分为PLC通过数据处理采集来自压力传感器的真空度模拟量数据,数据处理分析过程如图6所示,压力传感器可以设置为电压输出模式(1~5 V)或者电流输出模式(4~20 mA)[2]。

图2 控制线路

图3 PLCI/O接线图

图4 控制箱硬件设计外观图

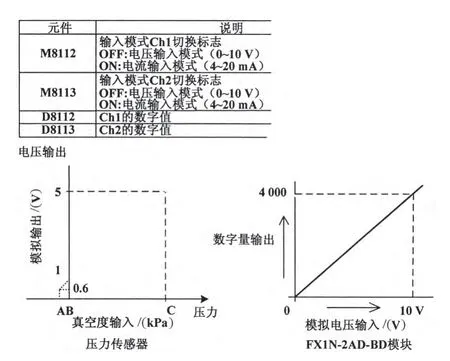

根据FX1N-2AD-BD技术文档[3],如图7所示。

设置为电压输入模式,压力传感器把0~101 kPa的真空度数值转化为电压值模拟量(1~5 V)输出,该电压值通过FX1N-2AD-BD模拟量输入模块进行模数转换,转换后为数字量输出至PLC数据寄存器D50,程序中每隔30 ms采集一次数据,经过平均值处理后放入PLC数据寄存器D52,通过压力传感器的电压输出曲线和FX1N-2AD-BD的电压输入曲线,经过程序进行模拟量数据处理后,把范围在0~101 kPa的真空度数值存放于PLC数据寄存器D0,以便于触摸屏显示系统真空度。第二部分和第三部分分别为系统主泵和辅泵的自动切换以及相应的运行时间统计程序,采用常用的线性编程结合步进顺控控制方法编程,步进顺序控制编程使程序可读性好,有利用对常用功能进行标准化,可以分别测试各个程序块,便于测试和修改。

图5 程序流程图

图6 压力传感器输出曲线图

2.3 触摸屏程序设计

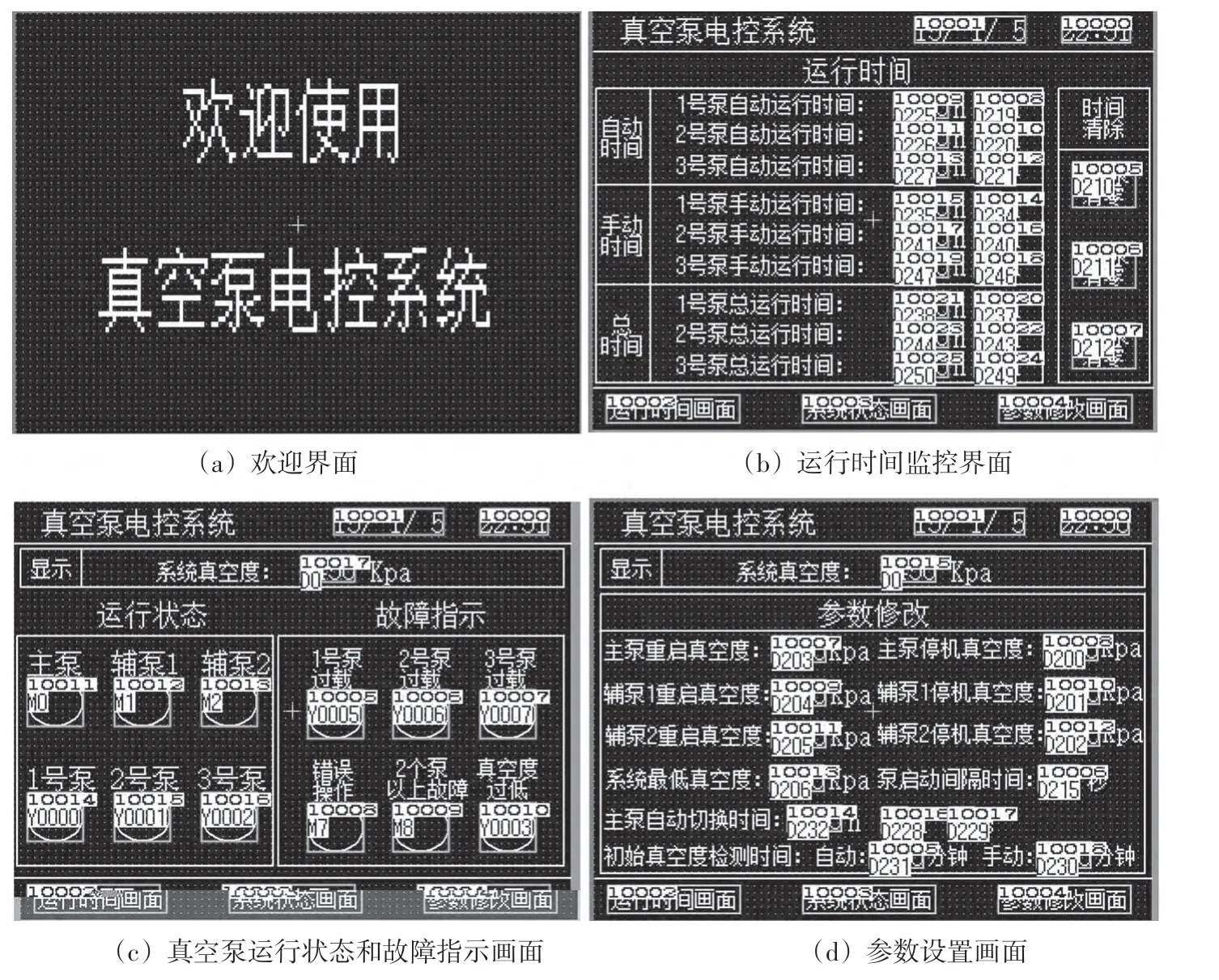

触摸屏界面采用GT Works3软件设计,分为4个界面,如图8所示。

图7 FX1N-2AD-BD模数转换处理

图8 触摸屏设计图

3 结束语

真空压力控制系统经过可行性分析,硬件选型,电路原理图设计、软件编程,触摸屏编程后进行为期一周的试运行,并通过验收,运行一切正常。本系统采用PLC、压力传感器、电气控制设备及真空泵组成闭环控制系统,自动化程度高,在保证可靠性前提下,充分发挥了PLC的自动控制作用,消除了缸体内真空度波动,保证了真空度稳定,效果明显,并延长了电气控制设备及真空泵的使用寿命,另外,它还可方便地与各种通用组态软件连接,进行现场状态监控和实现无人操作,该系统投入运行后一直十分稳定,故障率低,而且操作容易,效果显著。

[1]钟肇新,范建东,冯太合.可编程序控制器原理及应用[M].广州:华南理工大学出版社,2008.

[2]ZSE30A2色显示式高精度数字式压力开关用户指南.日本SMC公司.

[3]三菱FX1N-2AD-BD模拟输出扩展板用户指南[Z].三菱公司.