稀氧燃烧节能技术在铜冶炼生产中的应用

唐都作,顾鹤林,袁海滨

(云南锡业股份有限公司,云南个旧 661000)

稀氧燃烧节能技术在铜冶炼生产中的应用

唐都作,顾鹤林,袁海滨

(云南锡业股份有限公司,云南个旧 661000)

在对云南锡业股份有限公司铜业分公司应用稀氧燃烧技术前后生产情况对比的基础上,详细分析了稀氧燃烧技术在回转式精炼炉上的生产应用优势。实践表明,采用稀氧燃烧技术可完全消除传统煤气燃烧存在的安全隐患,提高烟尘中铜的回收率,有效解决烟尘达标排放的环保问题,同时吨阳极铜的能耗可下降50%,其双燃料切换模式还能确保冶炼生产过程的连续性和稳定性。

稀氧燃烧;回转式精炼炉;双燃料切换;回收率;节能降耗

回转式精炼炉已成为火法炼铜厂的标准精炼设备[1-3],而稀氧燃烧技术在回转式精炼炉上的应用也已较为成熟。稀氧燃烧技术以其节能降耗的优点在世界范围内,被各铜冶炼厂广泛应用[4-5],自安徽铜陵有色公司2009年引进该技术后,至今共有10余家国内铜冶炼企业应用该技术[6-7]。然而,国内关于稀氧燃烧技术在回转式精炼炉上生产应用实践的报道却仍不多见。云南锡业股份有限公司铜业分公司于2012年引进稀氧燃烧技术,下文拟对稀氧燃烧技术在回转式精炼炉上的生产应用实践做一详细阐述。

1 稀氧燃烧技术应用前的生产情况

云南锡业股份有限公司铜业分公司在应用稀氧燃烧技术之前,采用传统烧嘴,以90 kW助燃风机提供燃烧风,以煤气燃烧同时喷射柴油燃烧的双燃料燃烧系统向炉内提供足够热量。由于助燃风机提供的助燃空气中仅有21%的氧气是燃料燃烧的有效助燃成分,76%的氮气需作为废气排出,在氮气从烧嘴进入炉内后又从烟道排出的过程中会带走大量热量。在使用传统烧嘴期间,回转式精炼炉除接受熔融热粗铜外,还要加入部分冷态粗铜锭等作为提高单炉产量的补充。由于废气带走的热量较大,造成了精炼炉仅能化3.75 t/h冷态粗铜锭,冷态粗铜锭的单位时间内的处理量难以提高,这就导致了传统烧嘴精炼炉的作业成本较高。

2 稀氧燃烧技术应用后的生产情况

该公司采用稀氧燃烧烧嘴取代了传统烧嘴后,采用双燃料系统,以柴油或天然气作为主燃料,以制氧站制备的纯度在98.5%以上的氧助燃,直接摒弃了传统烧嘴的煤气燃烧,还取消了90 kW助燃风机。该技术应用后,不仅操作简单,还完全消除了因使用煤气燃烧而带来的不安全作业隐患,单位时间内冷态粗铜锭的处理能力也较之前提高了1倍。

3 稀氧燃烧技术的应用优势

3.1 解决煤气燃烧造成的生产安全隐患

传统式烧嘴在采用煤气燃烧的同时,辅以柴油燃烧,在生产过程中,操作稍有不慎,煤气输送管道内就会积存大量冷凝水及煤焦油,特别是在弯管处。为疏通煤气管道,常需暂停精炼炉作业,启动前断水封系统,同时关闭两道刀阀以断开煤气供给,再通过煤气管道内氮气置换并排空管道内残留的煤气后,方可拆卸管道进行堵塞疏通工作。该堵塞疏通工作耗时较长,程序繁琐,且存在一定的安全隐患,一旦管道内煤气置换不彻底,便有可能造成少量煤气在管道拆卸后外泄,接触明火导致爆炸或造成操作工中毒等事故。此外,传统煤气烧嘴孔较大,煤气量大,但煤气压力偏低,在精炼作业过程中,极易被氧化还原作业时喷溅的铜水堵塞烧嘴孔。操作时一旦发现煤气量供给不足或煤气管道监测温度明显偏低时,即可判断有烧嘴孔堵塞或煤气管道堵塞的可能。上述两种堵塞都将造成煤气供给量不足,导致炉内提供的热量不足,从而影响正常作业或延长作业时间,增加了作业成本。此时,必须拆卸烧嘴进行堵塞清理工作,在清理工作开展前,必须重复疏通煤气管道前所必须的繁琐的程序化工作。只有煤气管道内残余煤气完全置换排空后,方可拆卸烧嘴进行堵塞清理。烧嘴堵塞清理工作耗时也较长,操作工劳动强度大,仅清理烧嘴孔就至少需要4 h才能完成。

然而,稀氧烧嘴使用后,由于使用柴油或天然气作为主燃料,燃料孔径较小,燃料供给压力较大,只要精心维护完全可以消除烧嘴孔堵塞清理工作,更不必担心发生传统煤气燃烧系统的煤气管道堵塞问题,从而完全避免了煤气管道堵塞疏通工作,大大提高了有效作业时间,使生产过程更为连续化,操作工的劳动强度也明显降低,阳极铜的单位能耗也得到降低,更消除了原煤气燃烧存在的可能安全隐患。

3.2 提高烟尘中铜的回收率

传统烧嘴煤气燃烧模式下,由于采用空气助燃,大量非助燃气体进入烟气废气中,大大稀释了烟气中的烟尘浓度,该烟气经脱硫塔洗涤后达标排放。然而,应用稀氧燃烧技术后,由于烟气量明显减少,使得单位时间内烟气中的烟尘浓度明显升高。为保证烟气经洗涤后能达标排放,在脱硫塔前增加了布袋收尘系统,目前布袋收尘使用的情况较为良好,24 h进行收尘,可收集到330 kg/a的烟尘。该烟尘取样化验结果显示,烟尘含铜>20%,即每天可收集到66 kg的金属铜量。铜冶炼工厂按每年生产330 d计算,每年还可从烟尘中回收到21.78 t金属铜,按5万元/t金属铜的市场价计算,每年回收到的金属铜的经济价值约为108.9万元。该系统的改造不仅提高了烟尘中铜的回收率,还提高了精炼系统铜的总回收率,同时还因进入脱硫洗涤塔内的烟气含尘量减少而缓解了洗涤塔的压力,解决了环保问题,确保了烟气洗涤后能达标排放。传统煤气燃烧模式下,洗涤后的石膏渣含铜常在1%~2%而难再回收利用,只能作为弃渣堆存。而经布袋收尘后,石膏渣含铜仅在0.1%~0.4%,石膏渣含铜显著降低。

3.3 提高物料处理能力

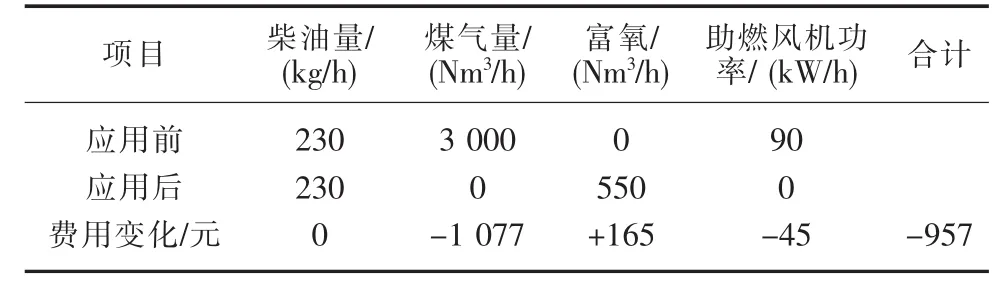

传统煤气燃烧并辅以柴油燃烧模式下,每小时仅能熔化3.75 t冷态粗铜锭,而稀氧燃烧模式下,冷态粗铜锭的熔化能力提高至7.5 t/h以上,单炉期的作业时间也由原来的24 h降低至16 h,明显提高了有效作业率,可降低作业成本。此外,稀氧燃烧模式下,其明显优越的升温效果,可快速提高炉内铜水温度和渣液温度。由于渣温略微高于原有温度,渣的流动性好,更有利于扒渣,渣含铜量也明显由原来的每炉期3 t降低至每炉期0.5 t以下,大大减少了渣包内沉积铜的回炉处理量,从而也节约了燃料,控制了作业成本。由于柴油或天然气使用量较之前不变,表1仅比较稀氧燃烧技术应用前后改变的作业成本。

表1 稀氧燃烧应用前后精炼炉运行参数

从表1可知,单台阳极炉每小时将可节约能耗的经济价值约为957元,铜冶炼厂每年按330个工作日计算,每年将可因使用稀氧燃烧技术节约能耗约757.9万元,与之前的传统煤气燃烧模式相比,吨阳极铜的能耗约下降了50%。随着国家大力推进低碳经济,要求有色行业的能耗技术指标的进一步降低,该技术将越发凸显其降低能耗所带来的优势。

3.4 双燃料烧嘴切换,能源供给稳定

该公司使用的稀氧燃烧系统采用了双燃料烧嘴切换模式,即可采用柴油燃烧,也可使用天然气燃烧。双燃料燃烧切换模式,可保证能源供给的稳定性,确保生产的连续性和稳定性,确保冶炼作业完全不受能源供给的任何影响。由于云南地理位置的特殊性,当天然气供给受到某些因素的影响时,可立即切换使用柴油燃烧。该切换过程极其简单,只需关闭天然气球阀后拆除天然气喷枪,更换柴油喷枪,打开柴油管道球阀后,在控制系统上启动“柴油燃烧模式”模块,系统即会立即根据柴油燃烧模式来自动计算富氧量;如有必要也可在手动模式下,根据炉况需要来自由调节柴油与富氧比例。在天然气供给稳定的前提下,可优先使用天然气作为主燃料。这是因为从吨阳极铜的能耗看,使用天然气的成本会比使用柴油的成本略微低些,可在一定程度上控制吨阳极铜的生产成本。

4 结论

综上所述,采用稀氧燃烧取代传统的煤气燃烧,可完全消除煤气燃烧存在的安全隐患,降低操作工的劳动强度,保证生产过程的连续性,提高了有效作业时间。稀氧燃烧应用后增加了布袋收尘,每天可从烟尘中回收到约66 kg金属铜量,每年将可因此而创收108.9万元经济效益,这不仅缓解了脱硫塔洗涤的压力,还有效解决了烟尘达标排放的环保问题。与之前的煤气燃烧并辅以柴油燃烧模式相比,采用稀氧燃烧的吨阳极铜能耗下降了50%,不仅降低了吨阳极铜的能耗,还提高了单位时间内冷态粗铜锭物料的熔化能力,单炉期的作业时间还从原来的24 h降低至16 h。双燃料切换模式可根据实际情况,调整燃料种类的使用,降低了燃料供给受外界因素影响的风险,确保了冶炼生产过程的连续性和稳定性。

[1] 许并社,李明照.铜冶炼工艺[M].北京:化学工业出版社, 2010:148-158.

[2] 北京有色冶金设计研究总院.重有色金属冶炼设计手册:铜镍卷[M].北京:化学工业出版社,1996:1-2.

[3] 黄永峰,陈延进,王彤,等.稀氧燃烧技术的开发与应用[J].有色金属(冶炼部分),2011(2):9-11.

[4] 任晓雪,张卫男,王涛,等.稀氧燃烧技术在铜冶炼中的应用[C]//中国有色金属学会冶金设备学术委员会,重有色金属冶金学术委员会.第九届全国有色金属工业冶炼烟气治理专利技术推广及三废无害化处置研发技术研讨会论文集,2012:90-95.

[5] D.B.乔治,A.C.恩里克斯,A.C.德尼斯,等.铜阳极精炼系统和方法:中国,CN201180009836.2[P].2011-2-16.

[6] 熊振昆,张建坤,史兴华.350 t燃煤回转式阳极炉的生产实践[J].中国有色冶金,2007(5):36-40.

[7] 吴克富,魏晓玲,李宏才.稀氧燃烧新技术的应用实践[J].甘肃冶金,2013,35(2):130-105.

Application of Technology of Dilute Oxygen Combustion and Energy Saving in Copper Smelting Production

TANG Duzuo,GU Helin,YUAN Haibin

(Yunnan Tin Company Limited,Gejiu,Yunnan 661000,China)

Based on production comparison before/after application of technology of dilute oxygen combustion in copper branch of Yunnan Tin Company Limited,the paper analyzes advantages of production and application of technology of dilute oxygen combustion in rotary refining furnace.It shows in practice that application of technology of dilute oxygen combustion can fully remove potential safety hazard existed in traditional gas combustion,improve copper recovery in flue dust,resolve environmental protection problems on dust emission,meanwhile,energy consumption of anode copper can reduce to 50%,dual-fuel switching mode can ensure continuity and stability in smelting production period.

dilute oxygen combustion;rotary refining furnace;dual-fuel switching;recovery;energy saving and consumption reduction

TF811

B

1004-4345(2015)01-0021-02

2014-07-01

唐都作(1976—),男,高级工程师,主要从事有色金属冶金自动化控制技术工作。