基于Lab VIEW的数控中小孔内圆磨床监控系统软件设计

卢文辉, 沙杰, 李爱民

(河南工业大学机电工程学院,郑州450000)

0 引言

数控中小孔内圆磨床常用来做精密配合偶件中零件内孔的精密磨削设备,由于零件内孔精度要求高,磨削条件差,磨削效率和磨削质量常常引起用户的高度关注。内圆磨床在磨削时,因采用手工方式对刀,为安全起见,常使砂轮工进起始点与初磨点之间有一段安全距离,因而导致空行程时间长,严重制约内圆磨削效率。除此之外,内圆磨床在工作中还存在诸多的不足,如缺乏对加工过程的动态监测,缺乏对突发故障的调整等。鉴于以上原因,构建内圆磨床监控系统,使内圆磨床具有自动对刀磨削、磨削状态监测、磨削防碰撞等功能,提升数控中小孔内圆磨床的加工性能。

1 数控中小孔内圆磨床监控系统总体设计

1.1 功能设计

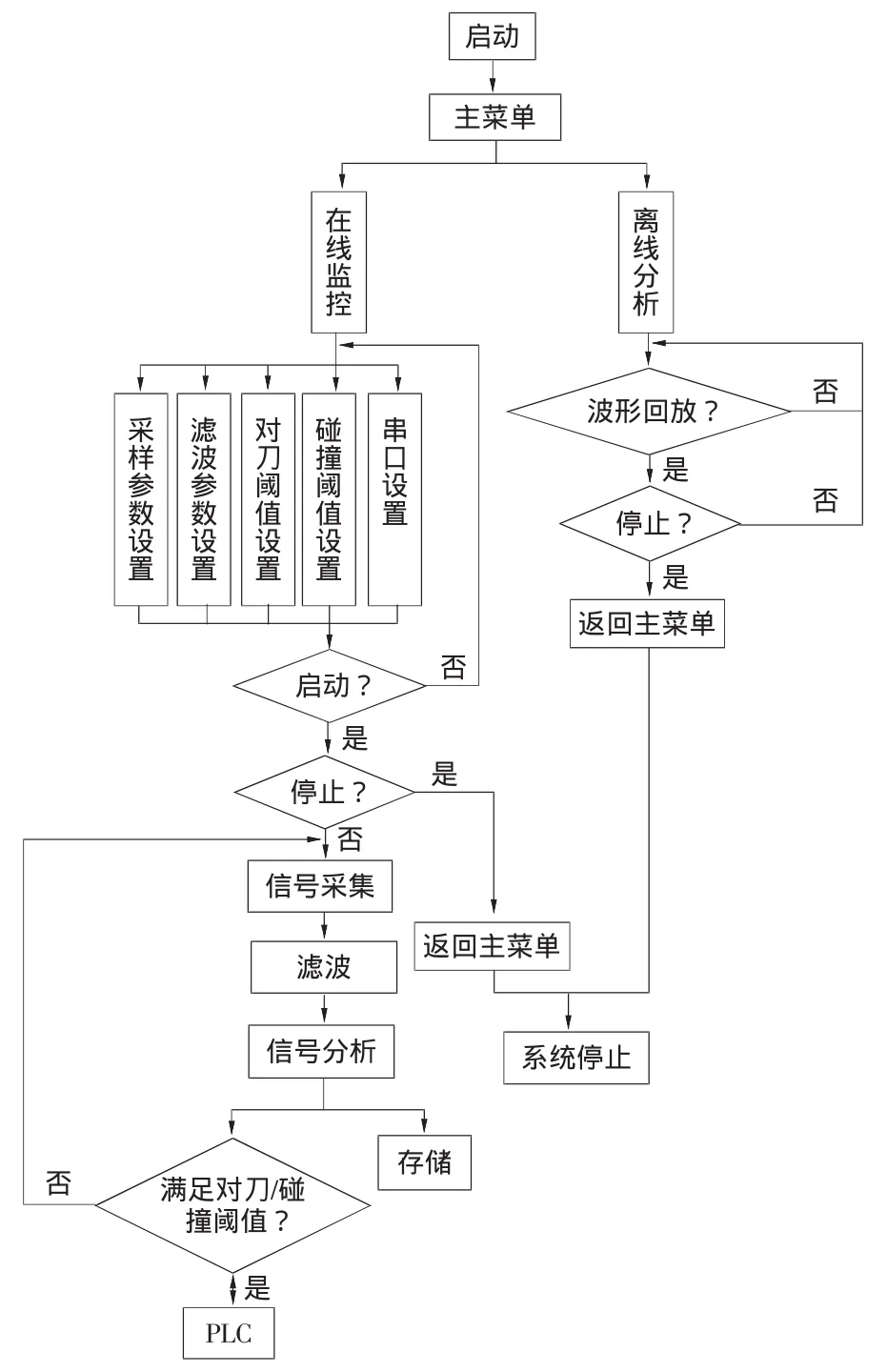

监控系统在Z2-014数控中小孔精密内圆磨床平台上开发完成。该监控系统以计算机为核心,利用LabVIEW虚拟仪器构建了界面友好、操作方便的数控内圆磨床监控系统。该监控系统的主要功能为在线状态下对磨削信号进行实时采集、显示、处理、分析等及在离线状态下对采集的波形进行回放分析,其内圆磨床监控系统功能框图如图1所示。

1.2 系统硬件选择

通常用于磨床的信号检测方法有磨削力检测法、功率检测法、声发射检测法。由于内圆磨床磨削条件限制,磨削力检测法及功率检测法均存在检测障碍,故采用声发射检测法。依据声发射检测的要求,系统硬件配置有AE传感器、前置放大器、数据采集卡等。其中,硬件的参数和性能对系统的可靠度和稳定性尤为重要,如AE传感器的灵敏度、频率范围、谐振频率等参数关系到系统采集的信号是否有效;前置放大器的放大倍数关系到系统采集的信号强度大小;数据采集卡的采样频率关系到系统采集的信号是否准确。对此,结合AE传感器、前置放大器、数据采集卡的选型要求、内圆磨床磨削特点及磨削AE 信号频率范围(100~400 kHz)[1]对硬件进行选型。其中,AE传感器的型号为PXR30型,谐振频率为300 kHz,频宽为80~400 kHz,灵敏度为>60 dB;前置放大器的型号为 PXPAⅡ型,频带宽度为15~2 MHz,增益为 40 dB,噪声为2.7μVRMS;数据采集卡的型号为NI-PCI 6250型,通道数为16,采样率为1MSPS,采样精度为16bit,通讯方式为PCI。

图1 内圆磨床监控系统功能框图

2 监控系统软件设计

LabVIEW是美国NI公司推出的虚拟仪器开发平台。此软件功能强大,采用图形化编程方法,程序编写容易,且该软件可以与多种带总线接口的电子仪器或插件单元通讯,利用此功能编写系统程序性能稳定、灵活、开放。故此,采用LabVIEW编写内圆磨床监控软件。监控系统软件设计时,为了界面友好、操作方便、程序快速运行、调试方便等,将系统软件分为主系统与子系统。主系统的功能为调用子系统及退出监控系统。子系统有在线监控与离线分析两部分,在线监控主要实现自动对刀磨削、磨削过程监视及磨削防碰撞功能,即参数设置完成后,在正常磨削状态下监控系统通过信号采集、信号处理分析、状态决策等软件模块,将工件与砂轮接触状态实时反馈给机床PLC,进而控制机床实现自动磨削与保护;离线分析主要是对采集的信号进行回放以便于更精确地分析机床加工状态及故障检测。其内圆磨床监控系统流程如图2所示。

图2 内圆磨床监控系统流程图

2.1 系统界面设计

用户界面是用户与监控系统沟通的唯一途径,良好界面可以使用户易于了解、使用监控系统功能及心情愉悦。对此,主系统与子系统界面在设计时依据用户心理、操作习惯等,尽量减少面板上元素,并将其归类划分,使界面简单、清晰、易于感知。根据主系统功能可知,主系统界面上的功能应有进入在线监控按钮、进入离线分析按钮、系统停止按钮、标签等。将主系统界面上的功能通过归类、美化等操作,最终设计的主系统界面如图3所示。

图3 内圆磨床监控系统主系统界面

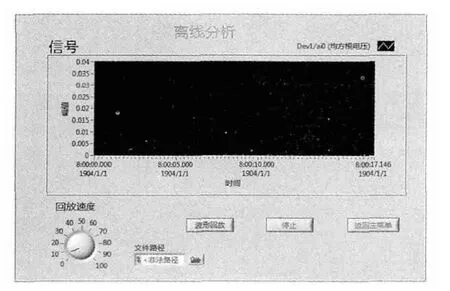

由在线监控作用可知,在线监控界面应具备的功能有:采集参数设置控件、滤波参数设置控件、阈值设置旋钮、波形图表、状态指示灯等;由离线分析作用可知离线分析界面应具备的功能有:调速旋钮、波形回放按钮、停止按钮、波形图表等。将子系统面板上的功能进行归类、美化,其设计结果如图4、图5所示。

图4 在线监控界面

图5 离线分析界面

2.2 系统程序设计

系统设计包括界面设计和后台程序设计,良好的后台程序规划设计是保证系统软件运行快速、稳定、可靠的关键。由于主系统程序相对简单及篇幅所限,本文对子系统主要功能(信号采集、信号分析、反馈监控、波形回放)的后台程序设计进行阐述。

2.2.1 信号采集

信号采集是在传感器将声信号转换为电压信号的基础上对电压信号进行采集。主要采用DAQmx节点控制DAQ设备完成信号的采集。具体方法为:首先用DAQmx Ceat Virtual Channel函数创建一个采集电压的虚拟通道,再者用DAQmx Timing函数设置采样频率、采样点数、采样模式,并创建缓冲区,进而用DAQmx Read函数读取采样,并用波形图表对读取的数据进行显示,其编写的后台程序及采集的信号如图6、图7所示。

图6 信号采集程序

图7 采集的信号

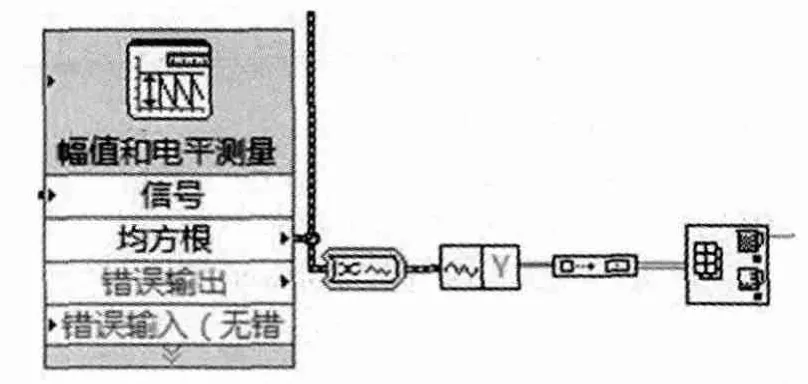

2.2.2 信号分析

信号分析是采用计算输入信号的均方根值(RMS),并提取最大均方根值的方法,主要采用幅值和电平测量函数及Array Max&Min函数实现。具体方法为:利用幅值和电平测量函数计算出滤波后信号的均方根,并用Get Waveform Components函数获取均方根值,进而用Build Array函数将数值转化为数组,最后用Array Max&Min函数提取数组中的最大值。其信号分析程序及分析后的信号如图8、图9所示。

图8 信号分析程序

2.2.3 反馈控制

反馈控制是当采集信号的特征值超过预先设定的阈值时,监控系统基于MODBUS通讯协议实现计算机与PLC的通讯,进而对机床进行实时控制。主要采用比较函数节点及串口VI函数包实现。此部分包括阈值判断程序及通讯程序,其中阈值判断程序通过比较函数节点即可实现特征值与阈值的比较。计算机与PLC的通讯需要依据通讯格式编写,其通讯程序编写方法如下:首先用VISA Configure Serial Port函数配置串行通讯的参数,包括波特率、数据位、奇偶检验等,其次用VISA Write函数将通讯指令写入到PLC中,再者用VISA Read函数读取PLC返回的信息。最终反馈控制程序如图10所示。

图9 分析后的信号

2.2.4 波形回放

波形回放是对采集的信号进行回放,以便于离线分析及机床故障排查。其主要方法为:首先,通过文件对话框节点确定读取文件的路径;其次,通过TDMS Open函数打开保存的TDMS文件;第三,通过TDMS Read函数和波形图表读取并显示指定TDMS文件中的数据;最后,通过TDMS Close函数关闭打开的TDMS文件。其离线分析程序如图11所示。

图11 波形回放程序

3 结语

本课题完成了数控内圆磨床监控系统的功能设计、硬件选型及在LabVIEW软件平台上编写了界面友好、操作方便、程序良好的数控内圆磨床监控系统软件,实现了信号采集、处理分析、反馈控制、离线分析等功能。实际应用表明,监控系统的开发,对数控内圆磨床磨削效率的提升及磨削过程的监视均提供了良好的解决方案,为数控中小孔内圆磨床加工性能的研究提供了一定的实践探索。

[1] 邢康林,沙杰,赵海豹,等.中小孔精密磨削监控反馈系统构建与应用[J].组合机床与自动化加工技术,2013(8):73-76.

[2] 柏航州,王隆太.基于声发射技术的磨削监控系统开发与实验研究[J].现代制造工程,2008(5):121-124.

[3] 巩亚东,王宛山.声发射磨削接触检测系统的研制[J].东北大学学报,1997,18(6):667-670.

[4] 潘高星,钱冰哲.磨削监控、消空程、防碰撞在立式磨床中的应用[J].机械工程师,2012(6):159-160.

[5] 邢康林,沙杰,赵海豹,等.中小孔内圆磨削监控AE传感器应用探究[J].机械工程师,2013(8):11-14.

[6] 张国辉,彭宁.AE(声发射)技术在成型砂轮磨齿机上的应用[J].机械工程师,2011(10):145-146.

[7] LEZANSKI P.An intelligent system for grinding wheel condition monitoring[J].Journal of Materials Processing Technology,2001,109(3):258-263.