自紧身管表面压坑和应力消退强度分析

杜中华

(军械工程学院,石家庄 050003)

0 引言

自紧身管在制造时对身管内膛施加高压,使身管内壁部分或者全部发生塑性变形,撤除高压后,在身管内壁形成残余应力,残余应力可以抵消火炮发射时承受的部分内压,从而使身管可以承受更高的内压,也就是说提高了身管的强度。目前高膛压火炮(如坦克炮、反坦克炮、新式大口径火炮等)普遍采用自紧身管。在理想情况下,我们通常认为自紧身管的强度就是自紧制造时施加的自紧压力。但是考虑实际情况,身管毛坯自紧后,通常还要进行内外径精加工,火炮在战场上可能由于身管表面受损导致身管表面出现压坑,这些因素会导致身管的实际强度出现下降;另外自紧身管内壁的残余应力随着火炮的长期使用会逐步消退(尤其在火炮连续射击,身管长时间处于较高温度的时候),这也会导致自紧身管的实际强度出现下降。本文通过量化分析这两种情况下自紧身管的强度变化,为自紧身管在部队的实际使用提供依据。

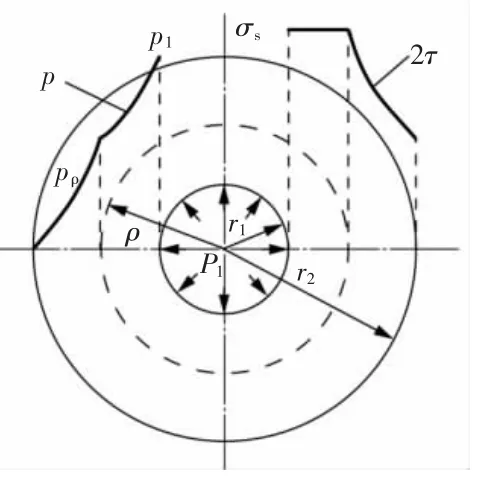

图1 自紧身管自紧时应力分布

1 自紧身管应力分析[1-4]

自紧身管应力分析多采用第三强度理论,通常假设身管材料的拉伸和压缩特性一样,并忽略材料塑性变形的强化影响。

1.1 自紧(制造)时应力状态

如图1所示,身管内径 r1,外径 r2,内膛施加高压P1使身管部分内壁产生塑性变形,变形区域半径为ρ,身管材料屈服极限为σs。用ρ和2τ来描述身管内壁的应力分布。

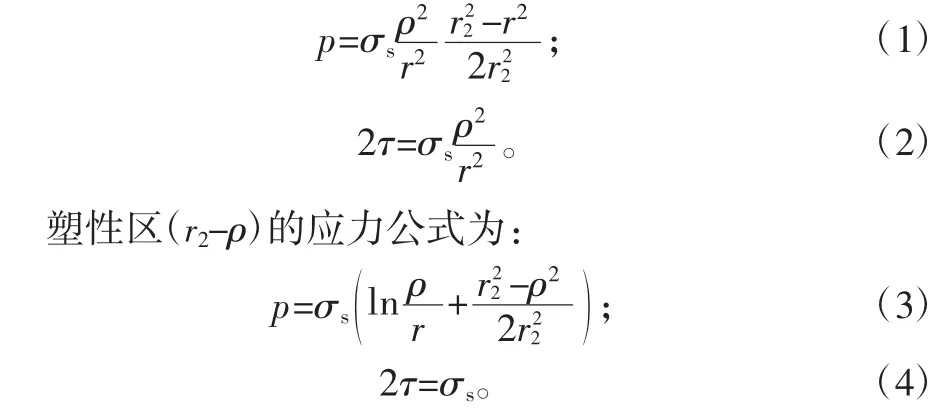

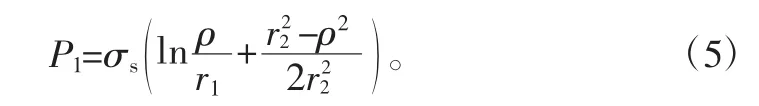

弹性区(ρ-r2)的应力公式为:

1.2 制造后残余应力

内膛高压去除后,自紧身管内壁残余应力分布如图2所示。其计算思路为:先确定身管承受内膛高压P1,假定只发生弹性变形的应力——附加应力,而后用自紧应力减去附加应力即得到残余应力。换句话说,制造时附加应力与制造后残余应力(p′,2τ′)的合成为制造时的应力。

图2 自紧身管制造后残余应力分布

1.3 发射时应力

如图3所示,火炮发射时,承受实际内压p1。实际应力(p,2τ)为制造后残余应力(p′,2τ′)与射击时附加应力(p″,2τ″)的合成。

如果射击时承受内压p1超过制造时高压P1,将会引起身管塑性区的进一步扩大,这是不被允许的。火炮射击时承受的最大内压只能是P1,也就是说自紧身管的强度为制造时高压P1。令式(3)中r=r1,即可获得自紧身管强度计算公式为

以上都是理想情况下的理论分析,实际使用中的情况要复杂得多。

2 自紧身管表面压坑对强度的影响

实际身管自紧制造时,首先是对身管毛坯施加内膛高压进行自紧加工,而后还要对身管内外表面进行精加工,导致身管内径扩大,外径减小,此时身管能够承受的最大内压就不再是自紧时的内膛高压而是要变得小一些,也就是身管强度要下降;同样,在火炮战斗过程中,如果身管外表面受损,出现压坑,则相当于身管的外径进一步减小,身管的强度还要进一步下降。

图3 自紧身管发射时应力分布

考虑实际情况,假定身管内外径的精加工尺寸很小,内径加工在塑性区域,外径加工在弹性区域,身管压坑深度不超过弹性区域,也即自紧半径不发生变化,则可以利用式(5)来确定自紧身管强度的变化,只不过其中的r1和r2要换为实际的内径和外径。

图4为某自紧身管一个断面的毛坯应力(包括自紧应力和残余应力,图中虚线)和内外径精加工(内径扩大15 mm,外径缩小 2.5 mm)后应力分布(图中实线)图,可以看出内外径精加工后,残余应力变小,身管强度下降,由图中的PA下降到 PB。

图4 某自紧身管断面内外径精加工后应力分布

图5 某自紧身管外表面出现压坑后应力分布

身管外表面出现压坑相当于身管外表面精加工的情况(均为外径减小),图5为某自紧身管一个断面外表面出现10 mm压坑后应力变化图,可以看出,残余应力变小,身管强度由图中PA下降到PB。

3 自紧身管应力消退对强度的影响

自紧身管提高强度的原理在于自紧后身管壁内存在残余应力。一般认为,影响残余应力释放的主要因素是温度、内外壁温差以及时间。自紧身管在常温下长期保存,其残余应力释放通常可以忽略。但身管持续射击时产生的高温可能导致身管残余应力的消退[2](类似于退火或者正火)。文献[3]、[4]认为火炮射弹达到一定发数后,自紧身管残余应力将趋于稳定;文献[4]通过试验测定当残余应力趋于稳定后,残余应力损失35%。本文沿用残余应力损失35%作为应力消退的极限值来考虑身管的强度。

假定残余应力未消退时自紧身管强度为pzj,应力损失35%后自紧身管强度为p,则根据应力合成理论有

由式(7)即可确定应力消退(残余应力损失35%)后自紧身管的强度。

图6为某自紧身管截面一个断面应力消退后(残余应力损失35%)的应力分布图,可以看出身管强度由图中 PA下降到PB。

图6 某自紧身管残余应力消退后应力分布

4 某自紧身管内外径精加工和应力消退后身管强度曲线分析

根据上述对身管自紧后内外径变化和残余应力消退对自紧身管强度的影响分析,借助式(5)和式(7)可对火炮自紧身管全长的强度情况加以分析[5]。

图7为某自紧身管的轮廓,可以看出,对身管毛坯施加高压进行局部自紧后,还对毛坯进行了内外径精加工。图8为该自紧身管的各种强度曲线。高低温压力曲线是火炮射击时各截面承受的最大压力(考虑药温的影响)曲线;毛坯强度曲线是对身管毛坯自紧加工后身管毛坯各截面强度曲线;身管强度曲线是毛坯精加工后自紧身管各截面的强度曲线;应力消退曲线是身管残余应力损失35%后身管各截面强度曲线。可以看出,毛坯强度曲线、身管强度曲线、应力消退后强度曲线依次下降;应力消退后强度曲线远大于高低温压力曲线说明该自紧身管即使因使用过程中残余应力消退,身管各截面也有较高的强度安全裕度。

图7 某自紧身管轮廓

图8 某自紧身管全长强度曲线

5 结论

自紧身管利用残余应力提高身管强度,在实际加工和使用中,内外径发生变化会引起身管强度下降,残余应力消退也会引起身管强度下降,这是在火炮实际使用中必须关注的问题,本文在自紧身管应力分析基础上给出了计算这两种情况下身管强度变化的计算公式,为科学使用火炮自紧身管提供了依据。

应指出的是,目前自紧身管多用在新式的火炮上,这些新式火炮射击强度低、射弹发数有限,因而自紧身管可能存在的一些问题(强度下降、寿命等)并没有暴露出来,也没有引起使用和保障人员的足够重视。随着自紧身管火炮在部队长期服役,我们应加强自紧身管实际使用中相关问题的研究。

[1] 张相炎,郑建国,扬军荣.火炮设计理论[M].北京:北京理工大学出版社,2005.

[2] 潘玉田.炮身设计[M].北京:兵器工业出版社,2007.

[3] 曾志银,张军岭,吴兴波.火炮身管强度设计理论[M].北京:国防工业出版社,2004.

[4] 才鸿年,张玉诚,徐秉业,等.火炮身管自紧技术[M].北京:兵器工业出版社,1997.

[5] 薛定宇,陈阳泉.基于MATLAB/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2002.