钒改进钢再热裂纹的超声检测方法

,,,,

(1.浙江工业大学 机械工程学院,杭州310014;2.合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心,合肥230031;3.兰州兰石重型装备股份有限公司,兰州730314)

加氢反应器是现代炼油工业的关键设备,主要用于石油炼制和重质油的加氢精制、加氢裂化、加氢脱硫及催化重整、脱除重金属等工艺过程[1]。自20世纪60年代起,加氢反应器广泛采用2.25Cr-1 Mo钢进行制造[2]。20世纪70年代起,随着煤液化新工艺的发展,人们开发了比传统Cr-Mo钢更具优势的钒改进钢[3]。2007年,欧洲多家钒改进钢加氢反应器制造厂发现了焊缝再热裂纹。经研究发现,再热裂纹是在消除应力处理(ISR)或焊后热处理(PWHT)后产生的[4]。

再热裂纹不是在焊接工艺后产生的,具有一定的隐蔽性,由再热裂纹引起的事故具有不可预见性,危害性极大。实现对再热裂纹的检测,可为钒改进钢加氢反应器的设计、制造及安全运行提供一定的技术保障,具有一定的工程意义。

超声波衍射时差法(TOFD)具有检测厚度大、检测灵敏度高和对裂纹类缺陷敏感性强等优势[5],目前厚壁加氢反应器多采用TOFD技术对焊缝进行检测。美国石油学会标准API 934-A《应用于高温、高压氢工况的 2 1/4Cr-1 Mo,2 1/4Cr-1 Mo-1/4V,3Cr-1 Mo及3Cr-1 Mo-1/4V 材料的厚壁压力容器的材料和制造》2010版附录[6]推荐采用TOFD+UT检测方法对钒改进钢埋弧焊焊缝金属内的再热裂纹进行检测。

参考标准API 934-A,结合钒改进钢再热裂纹的形貌特征,笔者设计并制作了模拟再热裂纹的对比试块,采用TOFD检测、手工脉冲反射式超声检测及磁记忆检测三种方法,在对比试块上进行了对再热裂纹检测的工艺探索。

1 再热裂纹

钒改进钢再热裂纹问题是许多加氢反应器制造厂面临的一个难题。对于钒改进钢再热裂纹产生条件及形貌特征可总结为以下几点:① 出现在埋弧焊(SAW)焊缝内部。② 呈横向和垂直分布,有时单一出现,有时多条并发。③可能有轻微的分支。④ 产生于环焊缝、纵焊缝、封头和接管部位。⑤ 尺寸非常微小,大部分长度在4~10 mm,高度在2~5 mm。⑥ 沿着焊缝宽度方向,出现在不同深度、不同位置。⑦ 仅产生于消除应力热处理(ISR)和焊后热处理(PWHT)后,在焊接或消氢热处理(DHT)后不会产生。为确定检测再热裂纹的灵敏度,需设计制作模拟再热裂纹的对比试块。

2 对比试块

2.1 对比试块的设计

钒改进钢为低合金钢,其牌号为2.25Cr1 Mo0.25V。由于15CrMo钢也是低合金钢的一种,其与2.25Cr1Mo0.25V钢的声学性能相近,故选用现有的15CrMo钢锻件来制作对比试块。

对于220 mm厚的锻焊加氢反应器,试块应选用与工件相同的厚度220 mm。为保证扫查架有足够放置空间,参考标准API934,试块宽度定为200 mm。

参考标准JB/T 4730-2010《承压设备无损检测 第10部分:衍射时差法超声检测》和API 934-A附录中关于对比试块的设计要求,试块长度应至少保证探头在每个检测分区有足够的空间放置,试块的外形尺寸应满足扫查装置的扫查要求。在制定TOFD工艺时,使用2/3厚度法则确定所使用探头的中心距(PCS),并通过计算确定声束边界角和声束覆盖范围来保证每个检测分区至少向上一分区覆盖25%。经计算得知,拟采用探头选择和设置(如表1)理论上符合检测要求。为保证探头中心间距PCS,确定试块长度为600 mm。

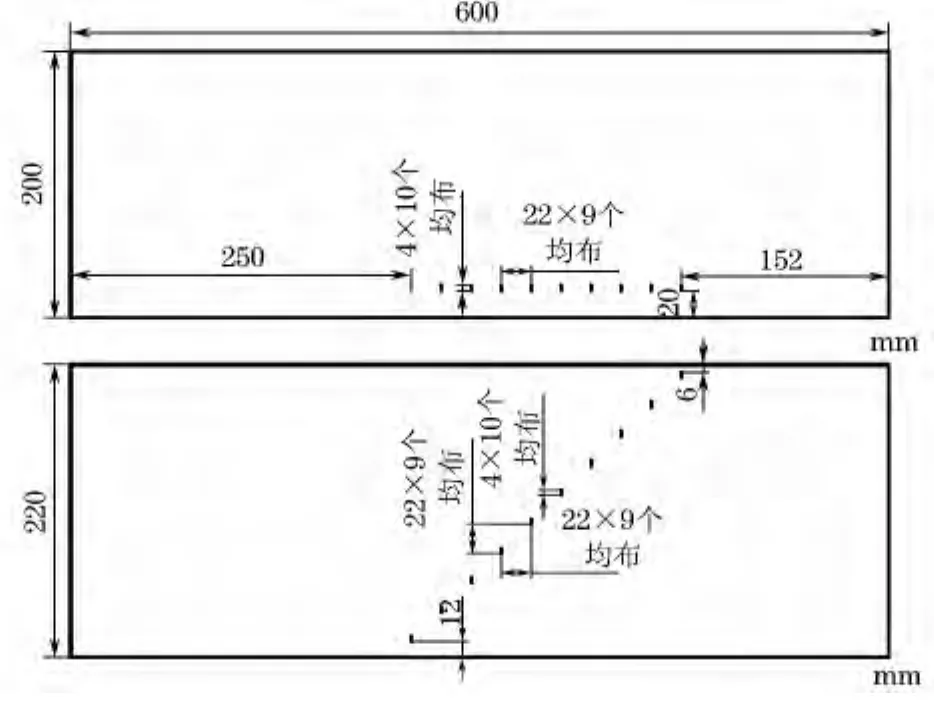

参考标准API934A,确定模拟再热裂纹尺寸为0.4 mm×4 mm×4 mm(长×宽×高),裂纹在试块内部呈阶梯分布,相邻模拟缺陷间距为22 mm,图1为对比试块的设计图。

图1 对比试块的设计图

2.2 对比试块加工

试块加工后表面粗糙度不大于6.3μm,最终对比试块的加工成品如图2所示。具体加工过程如下:

(1)用T2657卧式镗床将15CrMo钢锻件加工成600 mm×180 mm×220 mm(长×宽×厚)。

(2)用ACTSPAPK SE1设备(电火花加工设备)在600 mm×220 mm表面加工10个槽,深度为7 mm,宽度为4 mm,高度为0.4 mm。相邻槽之间距离为22 mm,并在试块深度方向呈阶梯分布。

图2 模拟再热裂纹的对比试块成品照片

(3)在开槽的表面首先用手工打底焊把细槽“保护”起来,并控制熔深3 mm;然后采用焊接工艺进行表面堆焊,堆焊层厚度为20 mm;堆焊完成后再上镗床将堆焊表面加工3 mm,使试块最后尺寸为600 mm×220 mm×200 mm。

3 再热裂纹的检测

3.1 TOFD检测

TOFD检测选用ISONIC 2007 TOFD检测仪,耦合剂为液压油。当采用探头沿焊缝中心线移动的特殊B扫查法在对比试块上进行扫查时,检测结果显示:采用理论推荐的探头选择和设置(如表1)无法获得第三检测分区的合格图像,为此增加了检测通道。

因此,对再热裂纹的检测需要更好的声束聚焦范围,JB/T 4730-2010标准中推荐的检测分区数达不到要求,建议在保证声束覆盖全厚度的前提下适当增加检测分区,以避免漏检再热裂纹。

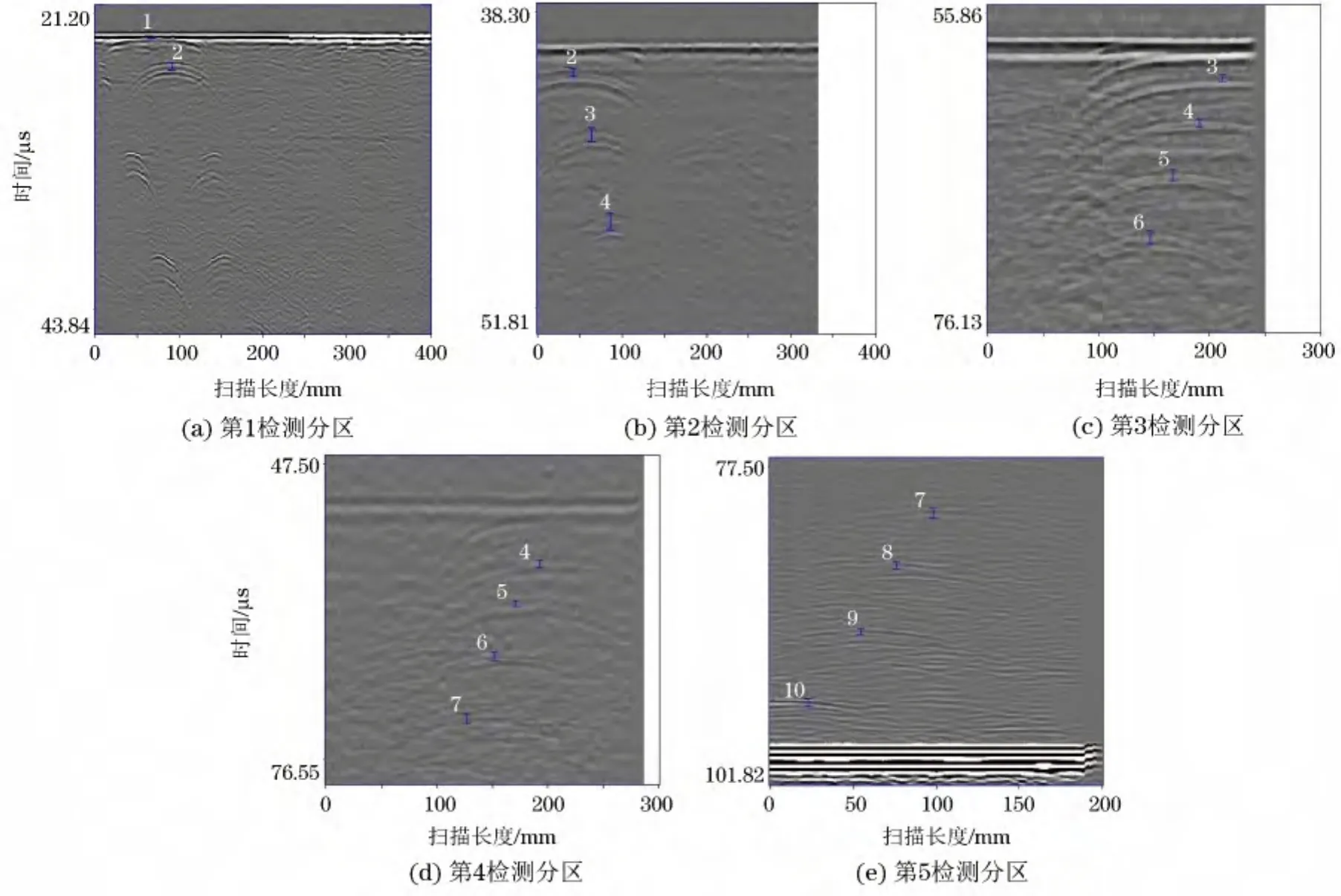

为保证全厚度声束全覆盖,经计算,实际检测采用的探头参数及设置如表2所示,扫查方式也是探头沿焊缝中心线运动的特殊B扫查法,检测结果如图3所示。

表1 拟采用的探头参数设置

表2 采用的探头参数设置

图3 第1~5检测分区B扫描结果

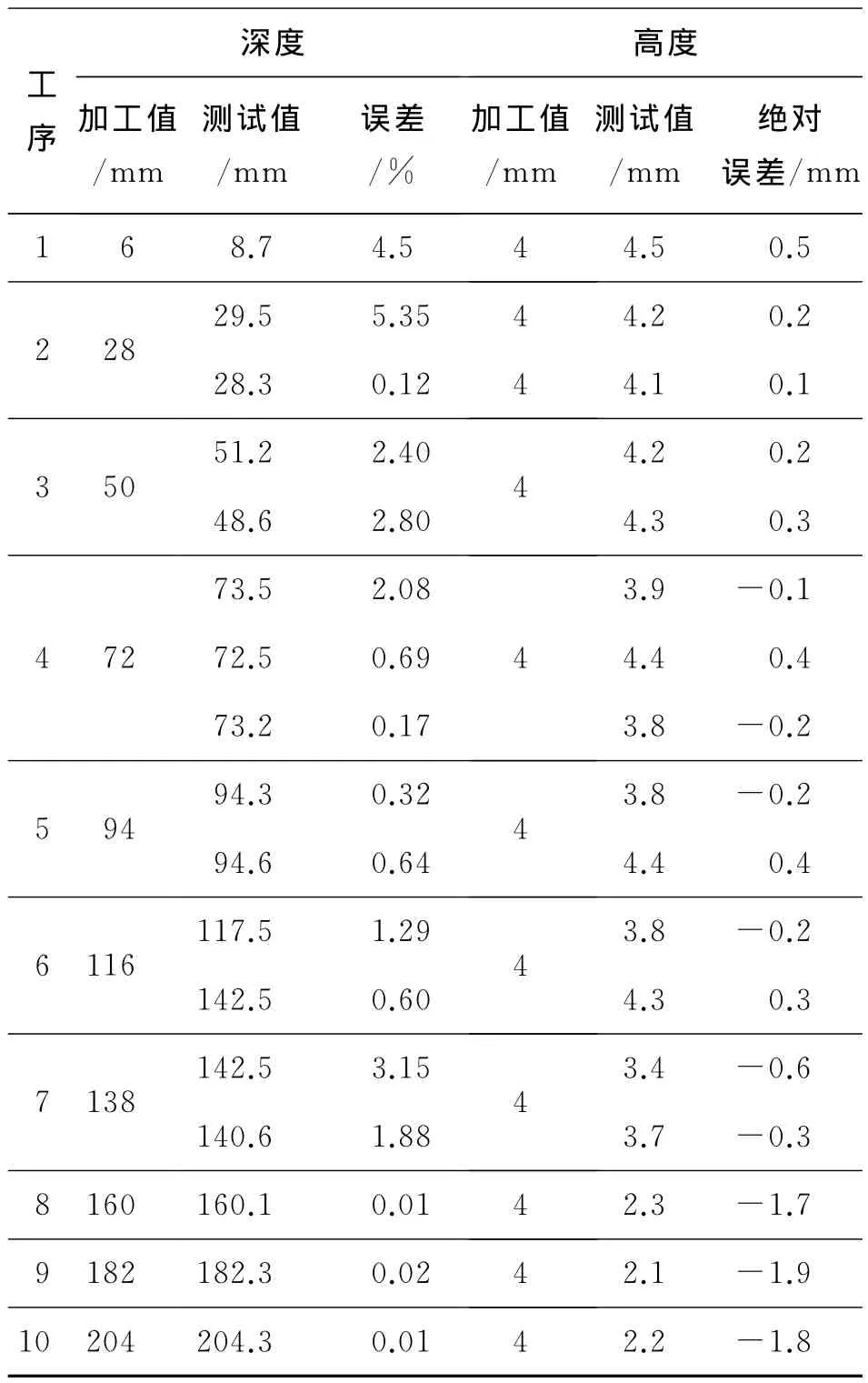

表3为所有检测通道测出的深度与自身高度汇总及误差分析,从图3和表3可以看出,探头沿焊缝中心线运动的特殊B扫能较好地实现对10个模拟再热裂纹缺陷的检出和标定。试验测得缺陷深度测量误差基本上都小于5%,只有靠近试块表面6mm处的缺陷误差较大,达45%(因为其处在TOFD检测表面盲区内,缺陷信号隐藏在直通波信号之下,导致测量误差变大,需采用其他检测方法补充检测表面盲区)。

TOFD检测方法对模拟再热裂纹缺陷的自身高度也能有较好地标定,因设计的缺陷自身高度较小,为4 mm,测试结果误差较大,但试验测得自身高度值与设计的自身高度的误差值在1~2 mm,结果相对比较理想。

表3 所有检测通道测出的深度与自身高度汇总及误差分析

3.2 脉冲反射法超声检测

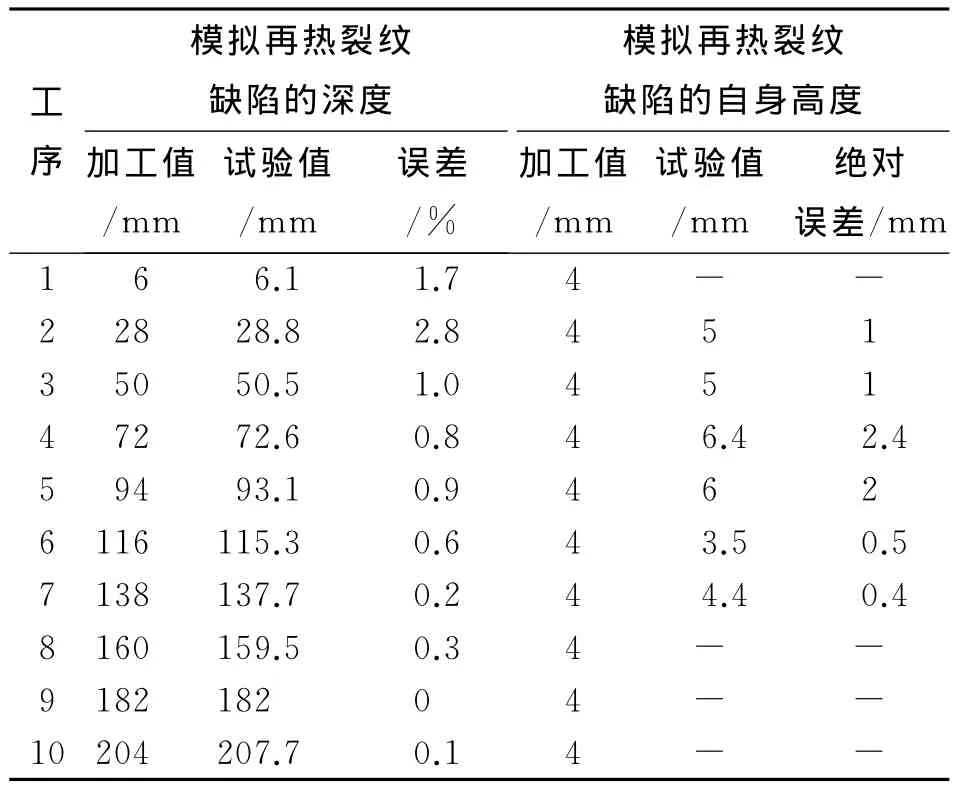

检测采用友联PXUT-350+数字超声波检测仪,选用斜探头2.5Z14×14 K1.5和斜探头 WB45-N2(2 MHz,20 mm×22 mm,45°)。耦合剂选用液压油。在实际检测中,采用探头沿焊缝中心线运动的来回平行扫查,检测数据如下:① H6.1,SL-4.1 dB,自身高度测不出。② H28.8,SL+2.5 dB,27~32 mm。③ H50.5,SL+4 dB,48~53 mm。④ H72.6,SL+1 dB,69.6~76 mm。⑤ H93.1,SL+6 dB,90~96 mm。⑥ H115.3,SL+0 dB,116~119.5 mm。⑦H137.7,SL+2 dB,137.7~142.2 mm。 ⑧ H159.5,SL-4 dB,自身高度测不出。⑨ H182,SL-1 dB,自身高度测不出。⑩ H207.7,SL+21 dB,自身高度测不出(三组数据分别代表缺陷深度H,缺陷波幅,缺陷自身高度,其中SL表示定量线)。

结果表明:脉冲反射式超声检测可以较好地检出10个模拟再热裂纹缺陷。从表4可以看出:缺陷深度测量误差较小,误差均小于2%;缺陷自身高度的测量除表面和深度较大的缺陷外,其他缺陷的自身高度都能较好地检出,因缺陷的自身高度(4 mm)较小,故其测量的误差也较大,其绝对误差为2~3 mm,但能与TOFD试验结果进行相互验证。

与TOFD检测结果对比发现,超声检测能检出和定量试块表面下6 mm的缺陷,可以作为一种检测TOFD盲区的补充检测方法;同时,对于大于4 mm的横向再热裂纹,TOFD+UT组合检测工艺可以较好地实现再热裂纹缺陷深度和自身高度的定量,但只能对缺陷性质进行估判。

表4 超声检测结果分析 mm

3.3 磁记忆检测

金属磁记忆检测技术是一种利用金属磁记忆效应,通过测定构件表面漏磁场法向分量Hp(y)或梯度等来推断构件应力集中部位的无损检测方法[7]。图4是采用磁记忆方法检测模拟再热裂纹试块的结果,其中Hp为铁磁体的漏磁场法向分量;K为漏磁场梯度,L为扫查长度。

图4 磁记忆检测结果

图4中波峰位置表示存在残余应力,可能有缺陷。图中标号1~10表示应该在对比试块内有模拟再热裂纹缺陷的地方,其中标号1对应试块表面下6 mm处的模拟再热裂纹,磁记忆信号最明显。试验表明:磁记忆方法能检测到试块近表面6 mm处的模拟再热裂纹,可以作为一种检测TOFD表面盲区的补充检测方法,但很难对缺陷进行定性定量。

3.4 其他补充检测方法

在现场检验中,也常用磁粉检测、渗透检测、涡流检测等作为表面或近表面缺陷的补充检测方法。

4 结论

(1)对再热裂纹的检测需要更好的声束聚焦范围,JB/T 4730-2010标准中推荐的检测分区数达不到要求,建议在保证声束覆盖全厚度的前提下适当增加检测分区,以避免漏检再热裂纹。

(2)探头沿焊缝中心线方向运动的特殊B扫查法可以实现对微小模拟再热裂纹缺陷的检出,其中对缺陷深度定量精度较高,对缺陷自身高度4 mm也能有较好的定量,但TOFD检测存在一定的表面盲区,需要其他检测方法作为补充;对再热裂纹的TOFD检测图像与气孔缺陷检测出的图像相似,呈“月牙形”。

(3)手工脉冲反射超声检测法可作为TOFD检测再热裂纹的一种补充检测方法,不仅可对TOFD检测进行补充,同时还可实现对再热裂纹的定量。

(4)磁记忆检测可以作为TOFD检测盲区的一种补充检测方法,其可以检出近表面微小横向裂纹,但很难对缺陷定性定量。

(5)TOFD+UT检测工艺,即特殊扫查方式的TOFD检测和手工脉冲反射超声检测,可以实现对钒改进钢再热裂纹的检出和定量;TOFD检测可以对缺陷定深定高,精度较高,UT也可以对缺陷定深及定高,两种检测结果可相互验证,但两者都只能对缺陷性质进行估判;对于不小于4 mm的横向再热裂纹缺陷,采用此检测工艺能有较好地检出和定量。

[1]俞树荣.压力容器设计制造入门与精通[M].北京:机械工业出版社,2012.

[2]仇恩沧.国产3Cr-1Mo-1/4V 钢加氢反应器的开发[J].石油化工设备技术,2000(4):36-40.

[3]柳曾典,陈进,卜华全,等.2.25Cr-1Mo-0.25V钢加氢反应器开发与制造中的一些问题[J].压力容器,2011(5):33-40.

[4]CÉDRIC C,SYLVAIN P.Prevention of weld metal reheat cracking during Cr-Mo-V heavy reactors fabrication[C]∥Proceedings of the ASME 2009 Pressure Vessels and Piping Division Conference PVP2009-78144.Prague:[s.n],2009.

[5]阎长周,关卫和,陈建玉,等.TOFD方法在厚壁承压设备焊缝检测中的试验和应用[J].压力容器,2008(10):7-10.

[6]API Recommended Practice 934-A Materials and fabrication of 2.25Cr-1Mo,2.25Cr-1Mo-0.25V,3Cr-1Mo,and 3Cr-1Mo-0.25V steel heavy wall pressure vessels for high-temperature,high-pressure hydrogen service[S].

[7]任吉林,林俊明,任文坚,等.金属磁记忆检测技术研究现状与发展前景[J].无损检测,2012,34(4):3-11.