管道不规则接头内外斜台对相控阵超声检测的影响

,,,,

(1.江苏大唐国际吕四港发电有限责任公司,南通226246;2.江苏方天电力技术有限公司,南京211102;3.武汉大学 无损检测中心,武汉430072)

由于超(超)临界火力发电机组能够提高发电效率、降低发电成本、节约能源、改善环境,已成为当前我国火力发电机组发展的必然趋势和其重要组成部分。然而,因制造和现场安装原因,超(超)临界机组四大管道等压力管道中的三通、弯头、大小头等管件和直管连接,其相互连接的对接接头存在内外斜台不规则结构,致使实施标准要求的常规脉冲反射法超声波检测困难,而此类结构焊缝难以正常检测的问题往往造成压力管道因内部缺陷未检出而造成失效,给机组安全运行带来极大的安全隐患[1-3]。

文献[4]研究了单斜探头对管道接头检测的可行性,但因该方法在应用时声束覆盖区域小,缺陷检出率低,若用两个不同K值斜探头进行扫查,虽可扩大声束覆盖区,但仍会存在较大未覆盖区域。因此,研究利用相控阵声束在工件中的偏转和聚焦,以及不移动探头多角度检测增大声束覆盖范围,提高缺陷检出率和检测效率非常重要。由于接头两侧内外壁斜台面的影响,相控阵声束在接头中的传播变得很复杂,检测人员凭经验很难准确确定工艺和信号源,容易造成误判和漏检。针对这一问题,建立了相控阵声束在管道接头中的传播模型,并分析了典型斜台结构对声束传播的各种影响,为制订相控阵超声检测管道接头的工艺和信号分析记录提供了重要的依据。

1 管道接头的超声波检测声线模型

1.1 管道接头的结构形式和参数描述

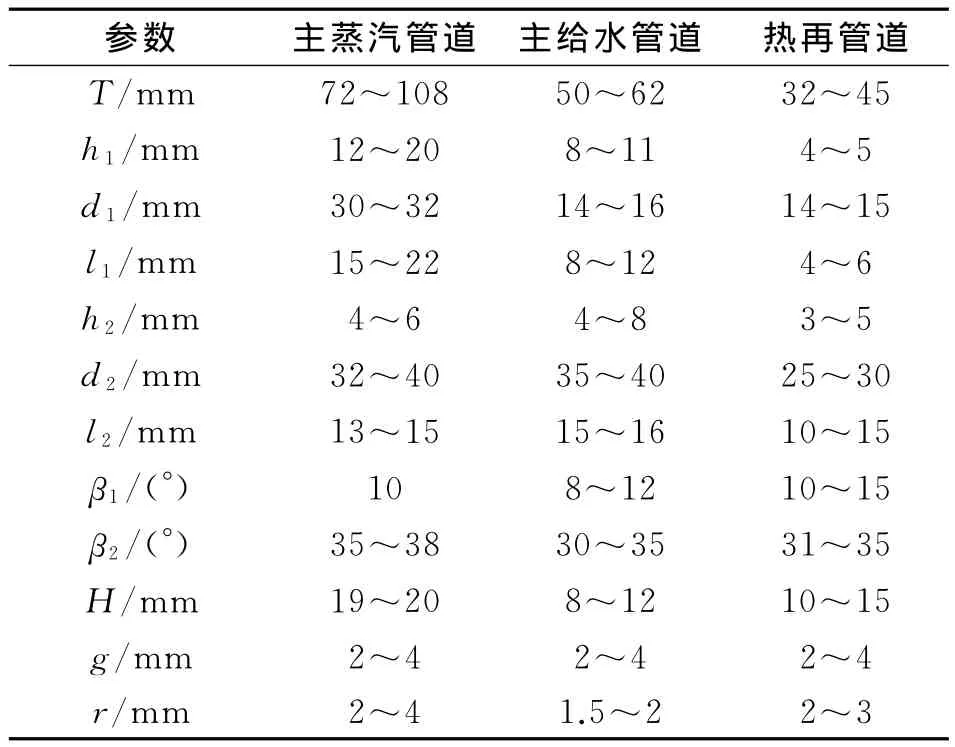

调研发现,超(超)临界火电机组主蒸汽管道、热再管道及主给水管道等压力管道均存在如图1所示的带台阶管道不规则接头,其几何参数随管道壁厚不同而有所差异,统计得到管道接头参数如表1所示。对此,笔者设置相关母材厚度、接头宽度、坡口角度以及斜台参数等信息,可以确定检测对象的几何描述。图1中T为接头厚度;h1为外斜台高度;d1为外斜台下端点到接头边缘距离;l1为外斜台长度;l2为内斜台高度;d2为内斜台上端点到接头根部距离;l2为内斜台长度;β1为一级坡口角度;β2为二级坡口角度;H为一、二级坡口交点距底面高度;g为根部对口间隙;r为钝边高度。

表1 管道接头参数

1.2 模型构建

图1 管道接头示意

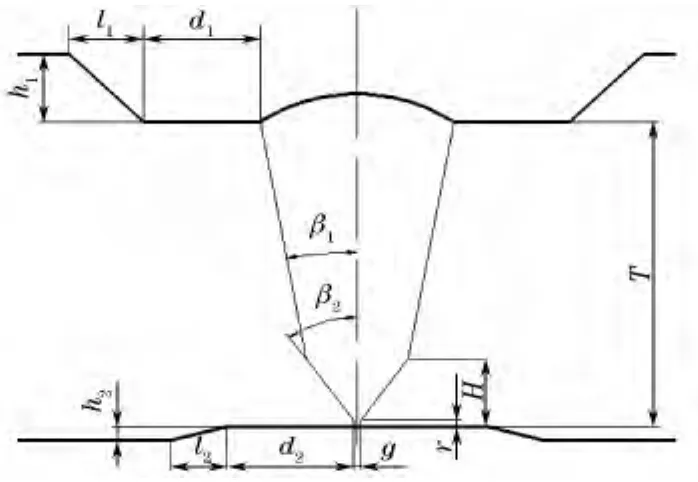

构建管道接头超声传播模型可直观表述声束与斜台面及工件其他边界的相互作用。在高频近似下,超声传播过程可以用声线模型来描述[5-6],超声波与界面的反射以及波型转换可以在Snell定律框架下,用声线与图1中各个关键点所连线段或圆弧的向量计算进行模拟,如图2所示,D0为入射向量,D为反射向量,D1为与界面平行的单位向量,I0为界面法向量,得到反射向量D的计算公式为:

对于管道接头相控阵超声检测的声线模型,需要继续考虑以下几点:① 某一相控阵超声探头,先计算不同角度声束的入射向量,再用上式计算其反射向量,即可得到多个角度的传播声线。② 对于N次反射情况,以(N-1)次反射向量作为入射向量,利用上式即可得到N次反射情况。③ 出现波形转换时,先利用Snell定律计算出反射角,再进行反射向量的计算。

图2 声线在界面处的反射

2 管道接头内、外斜台影响

2.1 管道接头相控阵声线仿真及分析

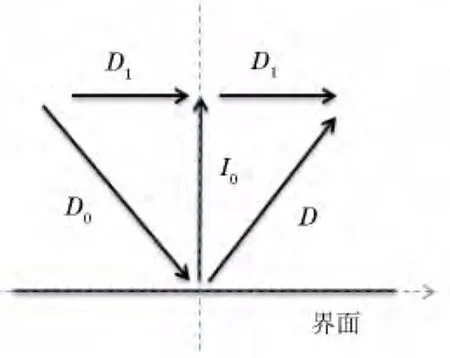

表1表明由于压力管道厚度不同,斜台高度与接头的距离、角度以及坡口参数均有所变化,选取34,57,90 mm三种典型厚度试样进行仿真分析。相控阵探头参数:频率5 MHz,32晶片;采用楔块参数为N55S,主声线角度为55°横波,声束角度范围为36°~70°。由于外斜台上端点到接头边缘距离最大为32 mm,小于相控阵探头楔块长度,所以,探头只能放置在外斜台以上的管外壁来进行检测,如图3所示。

图3 不同厚度接头的声线覆盖

应用相控阵声线仿真分析不同探头入射点下外斜台对声束的遮挡情况,确定不受遮挡且覆盖最大时对应的探头入射点,讨论声束在内斜台处的反射情况及其带来的优缺点。结果如下:

(1)当探头前沿位于外斜台处,根据接头厚度和斜台高度及位置的不同,外斜台对声束的遮挡作用有所差异,对于厚度为90 mm工件,60°~70°范围的大角度声线均由于斜台的反射传播方向改变,如图3(a)所示;对于厚度为57 mm工件,只有67°~70°范围的4个角度声线被斜台遮挡,如图3(c)所示;对于厚度为34 mm工件,声束不再受到外斜台影响,如图3(e)所示。可见,厚度越大的工件,在检测过程中越要重视外斜台对声束的影响。

(2)为避开外斜台对声束的遮挡作用,可以将探头向远离接头方向移动,对于厚度为90 mm的工件,当探头前沿距离外斜台22.4 mm时,可避开外斜台影响,如图3(b)所示,此时声束的未覆盖区域的深度由34 mm减小到21 mm;对于厚度为57 mm工件,当探头距离外斜台4.9 mm时,可避开外斜台影响,如图3(d)所示,未覆盖区由12 mm减小至6 mm。

(3)当探头向远离接头方向移动时,对于厚度为90 mm的工件,部分声线将被内斜台反射,反射声束以近似垂直的角度与热影响区上表面作用,产生干扰信号,如图3(b)所示;对于厚度为34 mm工件,同样会有一小部分声束在内斜台反射后以垂直角度作用于热影响区上表面,产生干扰信号,如图3(e)所示;这些干扰信号在扇扫图像中出现的位置常常位于接头检测区域,无法凭经验直接确定其是否为真实缺陷及其在工件中的实际位置,必须凭借声线辅助分析来进行准确判断。

(4)必要时,可以利用斜台反射波探测具有特定位置的缺陷,例如对于厚度为90,57 mm工件,利用外斜台处反射波来探测热影响区内缺陷,如图3(a),(c)所示;对于厚度为34 mm 工件,利用内斜台处反射声束检测接头上部区域,如图3(f)所示。

2.2 应用实例

检测对象为某火电厂660 MW超(超)临界机组高旁管道三通与弯头连接焊缝,如图4(a)所示;检测设备为多浦乐公司制造的超声相控阵仪器,阵元型号为5L16-0.5*10,楔块型号为SD1-N55S,为保证焊缝区域能够更好地被声束覆盖,扫查角度范围设定为36°~80°入射横波。

图4 管道检测现场照片

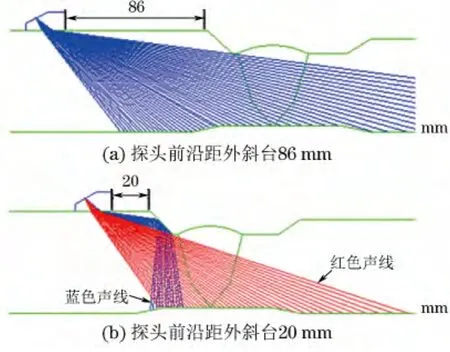

利用声线仿真技术和焊缝坡口结构图纸,确定声束不受外斜台遮挡的临界入射点的位置,如图5(a)所示,此时探头前端距离外斜台上端点为86 mm。现场检测时为验证外斜台对声束传播的影响,选取入射点小于86 mm某一位置,如图4(b)所示,探头前端距离外斜台上端点为20 mm。利用声线模型确定此时声束覆盖情况,如图5(b)所示,外斜台对扫查角度为69°~80°范围内声线(蓝色)产生了遮挡,剩余36°~68°范围内声线(红色)则不受外斜台影响。蓝色声线经外斜台反射后会在管道内壁形成结构反射回波,该内壁回波出现在相控阵扇扫结果图中会造成误判,需在信号识别中加以甄别;红色声线虽然不受外斜台影响,但应注意到36°附近角度声线恰好与内斜台形成良好入射关系,会在内斜台处产生干扰回波信号显示。

图5 探头前沿距外斜台不同距离时的声线仿真计算结果

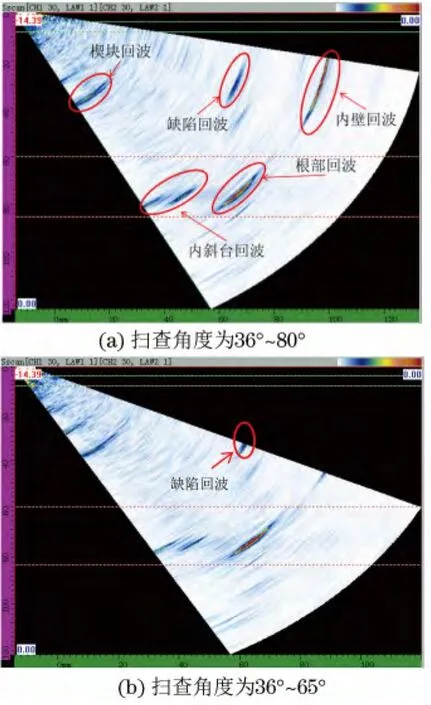

图6为检测得到的扇扫图像,其中图6(a)中扫查角度为36°~80°,可以看到出现了明显的内壁结构反射回波,该回波对应角度范围为69°~80°,同时在36°扫查声线上出现了内斜台回波,该两处结构回波与声线分析一致;图6(b)是扫查角度为36°~65°的扇扫图像,由声线分析知该范围声线不受外斜台遮挡,故图像上不存在内壁回波,但依然存在内斜台回波。同时,比较图6(a)、(b)两次扫查结果可以看到,图6(a)中65°~69°角度声束扫查到一处应记录缺陷显示(按DL/T820-2002标准《管道焊接接头超声波检验技术规程》,该缺陷最高波幅为SL+4 dB),但在图6(b)中该处缺陷显示不明显且为非记录缺陷(按DL/T820-2002标准,该缺陷最高波幅为SL-2 dB),其原因是按照图6(b)扫查时为避免内壁结构反射回波干扰减少了扫查角度范围导致的焊缝覆盖区域变小,这样会造成部分缺陷漏检。由此可见,为确保检测覆盖率,对上述焊缝进行相控阵检测时应尽量采用较大扫查角度范围,但现场检测时可放置探头的区域往往因工件结构的限制而较小,很难满足大扫查角度范围声束不受外斜台遮挡影响的检测距离要求,且探头放置位置过远也会引起声能损失过大和角度补偿不足等问题,这种情况下结构回波造成的干扰信号必然经常出现在相控阵检测结果中,因此利用声线仿真方法对上述焊缝相控阵检测结果中的非缺陷结构回波信号进行有效甄别,对避免误判具有较大的实用价值,是上述焊缝相控阵检测方法的有益补充和有效的辅助手段。

图6 探头前沿距外斜台20 mm时不同角度的扇扫结果

3 结论

通过建立相控阵声束在管件接头中传播的声线模型,为管件接头在确定厚度和检测条件下,分析检测时外斜台对声束的遮挡、探头最佳入射点、内斜台产生反射声束的偏转方向等提供了一套定量计算方法,可为制订相控阵超声检测管件接头的工艺和信号分析提供重要依据。

[1]李勇,陈顺强.电厂润滑油管焊制三通开裂失效分析[J].广东电力,2007(1):54-56.

[2]奚蔚.平衡管道三通开裂失效分析[J].石油化工腐蚀与防护,2011,28(3):51-53.

[3]赵永宁.主汽管三通接头开裂泄露原因分析研究[J].山东电力,2001(6):13-16.

[4]马君鹏,李晓红,李夕强.基于 MAPOD的管件接头超声检测可靠性[J].无损检测,2014,36(12):60-64.

[5]SEUNGHAN Y,BYUNGSIK Y, YONGSIK K.Using phased array ultrasonic technique for the inspection of straddle mount-type low-pressure turbine disc[J].NDT&E International,2009,41:128-132.

[6]BRENT Z,PHILIPPE C,ERICA S.Modeling in the Development of complex NDE solutions for AECL NRU reactor[C].The 4th International Candu ISI Workshop.Toronto,Canada:[S.n],2012.