基于PLC的机械手精确定位与控制系统设计

苏丽++孙蓉++李冰++吕淑平

摘 要:该文根据系统控制需求,选用西门子S7-200型PLC作为系统的控制器,主要从控制系统的硬件结构、软件设计和人机监控界面三个方面加以论述。首先根据控制要求完成了机械手控制系统的硬件设计,分为气动抓取单元、电机驱动单元和机械传动结构三个部分,同时完成了对机械手控制系统的其他辅助单元,如自动上料单元、物料传送单元、伺服转盘单元和触摸屏控制面板的设计;然后在硬件结构的基础上结合控制功能,按照生产工艺顺序控制的特点编程实现机械手的精确定位功能,实现了系统从上料、运输到机械手的抓取、定位等一系列功能的控制;最后利用组态王完成了控制系统人机界面的设计,使操作人员远离工作现场仍能实时监控系统的工作状态,实现了系统的远程监控。

关键词:机械手 可编程序控制器 精确定位 监控系统

中图分类号:TP273 文献标识码:A 文章编号:1674-098X(2015)02(a)-0008-04

工业机械手是近代自动控制领域中出现的一项新技术,作为多学科融合的边沿学科,它是当今高新技术发展最快的领域之一,并已成为现代机械制造生产系统中的一个重要组成部分。该设计以机械手为主要单元,以提高机械手的精确定位能力为目的,并且加入了自动上料机构、物料的调速运输以及不同材料的分拣功能,同时还加入了利用触摸屏对系统进行控制的功能,使设计更加人性化,并提供了多种监控方式,增加了机械手的工作能力,提高了系统的安全系数,也扩充了系统的工作环境。

1 机械手控制系统硬件结构设计

该设计中选择了西门子公司的S7-200 CPU 224型可编程序控制器,它是在CPU 222基础上使主机I/O点增加为14/10,最大可扩展168点数字量和35点模拟量的输入输出,存储容量也进一步增加,还增加了一些数学指令和高速计数器的数量,具有较强的控制能力,可满足要求。

1.1 机械手机电系统的设计

1.1.1 气动抓取单元的设计

机械手抓取单元包括机械手的手指及手臂的设计,其作用是将运输线的工件进行抓取,并做Y轴升降运动,将工件提升到指定位置。它与机械手定位单元紧密配合完成X-Y轴两维定位控制。

该设计中机械手的精确定位能力主要集中在X轴方向,故作为辅助部分的机械手手指开合以及Y轴提升采用气压驱动,采用了简单的二位四通电磁换向阀,并选择了双活塞杆气缸作为执行机构以提高其稳定性。根据需求分别配置上下气缸,行程100 mm;配置气动手指进行抓物,手指活动范围30 mm,气缸换向回路图如图1所示。

1.1.2 电机驱动单元的设计

考虑到该设计主要理念是提高机械手的精确定位能力,故机械手的定位运动采用电机驱动的方式,以达到设计精度的要求。

本设计采用的电机为两相混合式步进电机,这主要是考虑到成本方面的问题,但低频振荡是步进电机(尤其是反应式电机)的固有特性,所以必须克服其低速时震动较大、高速性能差的缺欠。对此,本设计采取了细分型驱动器进行弥补,采用50分单脉冲工作状态完全消除了电机的低频振荡,提高了电机的输出转矩,提高了电机的分辨率,减小了步距角,提高了步距的均匀度。本设计

1.2 其他辅助单元的设计

1.2.1 自动上料单元

气动上料单元是由两个气缸、两个电磁阀和一个减压阀(与机械手共用)组成,空气经过气泵的增压,再经过减压阀、一个电磁阀输入气缸,可以驱动气缸的动作。推动气缸动作的是空气,控制空气是否进入气缸的是电磁阀。当传感器发出指令,这个开关信号就传输到CPU,CPU发出命令信号给相应的电磁阀,电磁阀将相应的阀门打开,空气进入,驱动相应的气缸动作。由于双气缸可以实现交替动作,从而能够达到逐一自动上料和储存任务。

此部分主要完成全系统的自动上料和储存任务。由于是机械手的辅助单元,因此选择比较简单的气动控制。在此给系统设置一个气缸也可以完成上料的工作,之所以给系统配置两个气缸,是出于对连续高效工作的要求。同时加入储料单元也是考虑到在实际生产中,出于对安全等因素的考虑在系统最终上料前再进行一次检查或处理,以提高系统运行的可靠性。

1.2.2 物料传送单元

此单元是先进自动化运动控制系统的基础单元,它将工件从原始位置运输到指定位置;此单元配置1.5 kW三相交流异步电机,变频器采用IGBT技术控制;变频器具有磁通电流控制FCC,可以与触摸屏组成控制系统;此单元包括了一条工业皮带运输机,材料选用铝型材和不锈钢结构;皮带运输机尺寸:1100 mm×150 mm×300 mm,同步带运行方式;包含张紧、调偏机构。

设计利用运输小车与传感器配合进行货物运输及检测。采用三套欧姆龙PR18-8DP型电感式接近开关以完成对小车运行位置的反馈。另外,采用两套欧姆龙BR4M-TDTD遮断型光电开关,每套开关有一个发射器和一个接收器。发射器和接收器是相对,轴线严格对准。当有物体从两者之间通过时,红外光束被遮断,接收器接收不到红外线而产生一个电脉冲信号,达到判断小球是否到达的目的。设计采用的颜色传感器型号为奥托尼克斯BR100-DDT光电传感器,内装电源逆连接保护线路、输出端过电流保护线路,可以调整对外部的敏感度。这是一种反射镜反射型传感器,反射镜反射型传感器单侧安装,需要调整反射镜的角度、以取得最佳的反射效果,根据被检测物上的黑白标记来检测。

1.2.3 伺服转盘单元

此单元制作材料为有机玻璃和铝材材料,采用同步轮传动方式,配置交流伺服系统,具有速度、模拟调速、位置、通讯调速等多种模式;伺服驱动器采用先进的DSP处理器和高速度数字逻辑芯片进行控制;电机容量为400 W;额定转矩为1.3 N·m;最大转矩3.9 N·m;额定转速为3000 RPM;电流2.5 A,最大电流7.5 A。设计在此采用欧姆龙生产的PR18-8DP型电感式接近开关以完成对伺服转盘的位置进行检测。endprint

1.2.4 触摸屏控制面板

系统可以与触摸屏组成监控控制系统,本设计采用常用的工业用触摸屏MT506L,MT500系列触摸屏是不断致力于完善PLC人机界面产品的成果。能配合PLC发挥最佳效果,从而使生产线更有效地工作。32位RISC微处理器、轻触屏幕,即使最复杂的画面也能迅即显示。

2 机械手控制系统软件设计

机械手控制系统是较为常见的控制系统之一,该设计是通过对PLC的软件编程实现机械手的精确定位功能。本设计的软件编写过程采用了顺序控制设计法。图2是机械手控制部分程序的流程图。

2.1 物料颜色检测

机械手控制系统首先要进行的是物料的判断。也就是颜色检测,当物料到达指定位置的同时进行颜色判断,此处判断物料要同时达到几个要求,系统运变频器停止运行,小球到达中间位置传感器,若为白色将寄存器V2.4置位,若为黑色则将寄存器V2.3置位。

2.2 机械手抓取物料

机械手抓取部分的运行程序分为取料和放料两部分。首先是取料程序的部分,当机械手运料小车到达指定位置、机械手在指定位置并且小球到达检测位置。此时电磁阀作用,气缸给气,机械手复位,手指打开,定时器经过3秒后机械手下降,当机械手下限位响应时机械手手指闭合并在1秒后机械手上升。到达机械手上限位后,步进电机运行。抓取程序如图3所示。

而机械手放料的阶段在步进电机将物料运送到指定位置步进电机停止运行时启动,和取料时步骤正好相反,首先机械手下降,到达下限位,机械手打开经过延时2秒,再提起到达上限位时调用“步进电机复位”子程序。

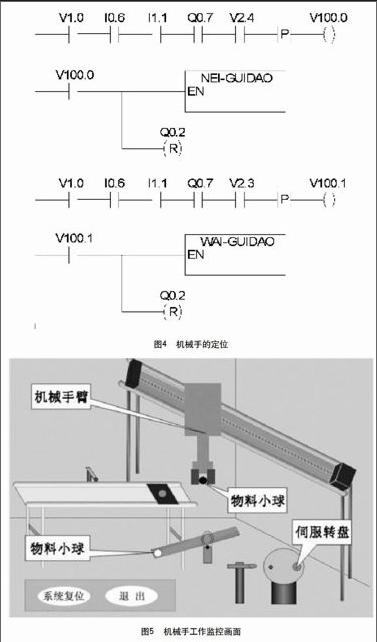

2.3 机械手的定位

接下来是本设计的重点,步进电机的编程控制。之所以说这部分程序的编写是本设计的重点,主要在于此处程序的编写直接关系到步进电机的运行状况,间接确定了机械手位置。定位程序如图4所示。

2.4 装置复位及应急状况的处理

由于本装置要完成连续不断的运动,因此程序中各寄存器的复位工作是很必要的,思路基本相同,就是让装置在任何状态下都可以正常运行。

当设备启动时,由于运料小车可能不在规定位置,所以系统开始的同时,直接要求变频器运行,将运料小车移至左限位位置。

由于这个系统是以步进电机为中心的精确定位系统,步进电机的运行状况也就显得至关重要,在这里设计了两套复位方案。一套称为软复位方式,即系统启动时如果机械手不在规定位置,则步进电机复位。另一套为硬复位,即当同时按住启动和停止按钮时步进电机复位。

3 人机界面的设计

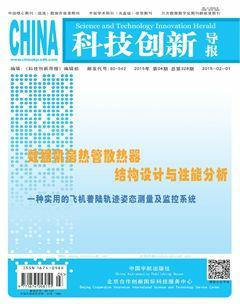

3.1 机械手工作监控画面

在机械手工作监控画面中,本设计根据生产现场的实际情况,设计了形象的画面。

运料小车与实物同时运动,至中间时位置传感器发生响应。当相应传感器作用时,监控软件有相应的响应,传感器变为绿色。

当运动过程中机械手臂沿X-Y方向移动,并且手指做出开合运动,同时小球在经过颜色传感器判定后,显示真实颜色。伺服转盘也可以随实物转动,系统还给白球储存管道加入了计数功能,可以对整个系统运行次数有所显示,如图5所示。

3.2 触摸屏界面设计

本设计选择的是MT506L型触摸屏,为5.7寸四色LCD屏,可以对系统的位置、速度参数进行监控,同时通过界面触摸按钮进行启停控制变频等操作。

系统配置了3个窗格即主画面、状态画面和系统信息,在触摸屏幕上可以通过按钮进行切换。启动触摸屏后首先默认的窗口为主画面,屏幕只提供对系统的简单控制,以实现系统的启停控制,并可输入变频器的频率。

位于屏幕右下角的VIEW键,可以通过点击VIEW激活功能窗口,以实现窗口间的切换,如此设计使画面更加人性化,满足不同操作者的不同需求,如图6所示。

触摸屏的状态窗口可以显示运料小车的运行位置,相对速度,以及变频器的工作频率,还可以简要的监控系统的运行状态,如图7所示。

4 结论

该文主要研究了基于PLC控制步进电机达到精确定位的控制系统设计,完成了机械手控制系统硬件结构设计、机械手控制系统软件设计、其他辅助单元设计以及监控系统设计。在设计中利用西门子S7-200 PLC作为控制器,采用纯开环的定位方式,采用步进电机控制机械手,并使用细分技术,以滚珠丝杠作为基础传动方式,利用组态王软件完成了整个监控系统的设计,实现了预期的监控目的。

参考文献

[1] 袁安富,蒋浩.基于PLC的工业机械手控制设计与组态监控[J].制造业自动化,2011(9):86-89.

[2] 王月芹.基于PLC的机械手控制系统设计[J].液压与气动,2011(9):41-43.

[3] 罗庚兴,宁玉珊.气动安装机械手的PLC控制[J].制造业自动化,2011(9):86-89.

[4] 李冰,郑秀丽,孙蓉,等.可编程控制器原理及应用实例[M].北京:中国电力出版社,2011.

[5] 范金玲.基于PLC的气动机械手控制系统设计[J].液压与气动,2011(7):36-38.

[6] 王红玲,胡万强.基于PLC的工业机械手控制[J].液压与气动,2011(8):8-11.endprint