国产材料在高倍率聚乙烯发泡制品中的应用研究

田 原,余 莹

(湖北工业职业技术学院环境工程系,湖北十堰 442000)

化学交联发泡聚乙烯,简称XPE,是一种闭孔式微孔热塑性材料,在交联产品领域中产量最多,占70%以上。它是一种高强、缓冲、吸震、抗震的新型环保包装材料,具有良好的绝热性、吸音性、成型性和缓冲性,且保温、防潮、防摩擦、耐冲击等性能优越。加入防静电剂、阻燃剂后,更显其超群的卓越性能。此外,XPE还具有无毒、无味、耐药、耐油、耐酸、耐卤性能,并且易于加工,可任意裁切,也可与多种材料贴合,广泛地应用于各种运动器具、汽车内饰、日常生活用品、空调制冷、建筑隔热防水、工业垫片及工业特种胶粘制品、工业包装等领域。

目前,XPE产品虽已在国内十几家企业批量生产,但生产工艺及主要设备基本上是从国外引进,且树脂、主要助剂等生产原材料也基本依赖进口,占原料总成本的80%以上。且存在采购成本高、周期长,质量索赔繁杂等因素,使得该产品制造成本偏高、交货周期延长、售后服务保证不足,成为制约该产品快速发展、增产的瓶颈。目前,国产材料的关键性指标已经接近国外产品,这就为实现国产材料替代提供了契机。低倍率制品材料全部替代已经实现,而高倍率制品还存在诸多问题亟待解决,基于此,现以40倍的中厚(5mm-6mm)XPE制品为切入点,拟从工艺配方、工艺参数等诸方面作进一步研。研究工作主要从更换树脂(包括造粒用)、部分更换发泡剂入手,在原有工艺的基础上进行调试,为提高该系列产品的全面国产化率提供一些可资借鉴的元素。以制品密度、泡孔结构、外观质量等方面的试制情况遴选工艺,最终测试制品的密度、拉伸强度、撕裂强度、断裂伸长率等主要指标来进行考量。

1 试制的原料、设备及工艺流程

1.1 原料

树脂(LDPE),国产;偶氮二甲酰胺(AC),国产和进口,工业品;过氧化二异丙苯(DCP),合资生产,工业品;阻燃剂;黑色母料;EVA,工业品。

1.2 设备及仪器

化学交联发泡生产线;万分之一电子天平;台式测厚仪;微型控制电子万能材料试验机。

1.3 工艺流程

(1)造粒。发泡剂、交联剂、阻燃剂用N150按原造粒配方造粒,其他助剂粒料暂用原有粒料。

(2)配混。按每锅料100 kg计算,按工艺配方进行计量、配混。

(3)挤出交联发泡。挤出塑化制成母片,依次进入加热装置交联段、发泡段、后处理。

(4)卷曲 。

2 试制的结果与讨论

2.1 挤出工艺条件的确定

2.1.1 挤出温度

用化学交联发泡二步法生产发泡材料,挤出工段主要是对混合粒料进行混炼塑化,使交联剂、发泡剂等均匀分布在树脂中,且通过口模与三辊压光机的配合制成母片。加工温度直接影响后续交联和泡孔的均匀度,故首先应在混炼时,温度须低于交联剂DCP的分解温度,否则DCP一旦分解发生交联反应,将直接影响PE挤出的顺利进行。

因所用DCP的分解温度为120-130℃,挤出温度应控制在120℃以下,具体控制如下:

自料斗至口模:第一段110℃ ~115℃,第二段115℃ ~118℃;第三段115~118℃,第四段112~115℃,第五段110~113℃;口模105℃ ~110℃。在作业过程中,各段温度应视口模出料的状态和表面质量进行微调。温度过高,口模出料下垂度增大,不易调整母片厚度,且可能会造成物料分解,甚至焦化等情况;温度过低,塑化质量不良,出料困难,母片表面质量粗糙,弹性差,会造成泡孔不匀、破孔、发泡母片炸边等问题[1]。

2.1.2 螺杆转速

PE的熔体黏度对压力的敏感性较大,螺杆转速将决定熔体的剪切压力大小,即PE熔体的黏度直接受螺杆转速的影响,亦即螺杆转速影响混合料的塑化性能[2]。提高螺杆转速,黏度下降。若螺杆转速过高,会造成塑化不良,助剂分散不均,甚至导致交联剂少量未熔、发泡炸边、发泡制品厚薄不均,泡孔均匀性差等现象;若转速过低,生产效率太低,导致混合料焦化、交联剂少量早交联等。因此,转速的控制应合理。在配方、其他工艺不变的条件下,只改变螺杆转速得出结果如表1所示:

表1 螺杆转速对制品密度、泡孔结构及表观质量的影响

从表1可以看出,随着螺杆转速的提高,制品的密度降低,当转速超过35 rpm以后,密度又会增加,表面略粗糙,泡孔结构不均匀。由此说明螺杆的转速过高或过低,对发泡的效果均不利,故螺杆转速的适合范围应控制在30 rpm~35 rpm之间。

2.2 交联发泡工艺条件的确定

2.2.1 交联温度

对不同交联温度下的制品截断,观察断面、表面及测试制品密度,结果见表2。我们发现,交联温度低的泡孔较小,由170℃提高到185℃以后,泡孔直径逐渐增大,先是密度下降,在177℃时密度达到最小,后又上升。这是由于交联温度高,钢网移动速度不变,熔体的表观粘度对温度的敏感性加剧,对温度有一个极大值,超过此温度后,熔体粘度急剧下降[3],达不到发泡所需要的强度和粘度要求,大量气体逃逸。且由于母片长时间处于粘度低的状态,极易产生因淌流而变形所带来的粘附钢带、起发点过早、并泡、网纹等一系列问题。如果在交联温度提高的同时,钢网速度从2350 mm/min提高到2600 mm/min,泡孔直径将逐步变大,密度下降,这从降低原料成本和提高效率来说是有利的。因此,综合考虑多方因素,交联温度确定为175±2℃较为合适。

表2 交联温度对制品密度、泡孔结构及表观质量的影响

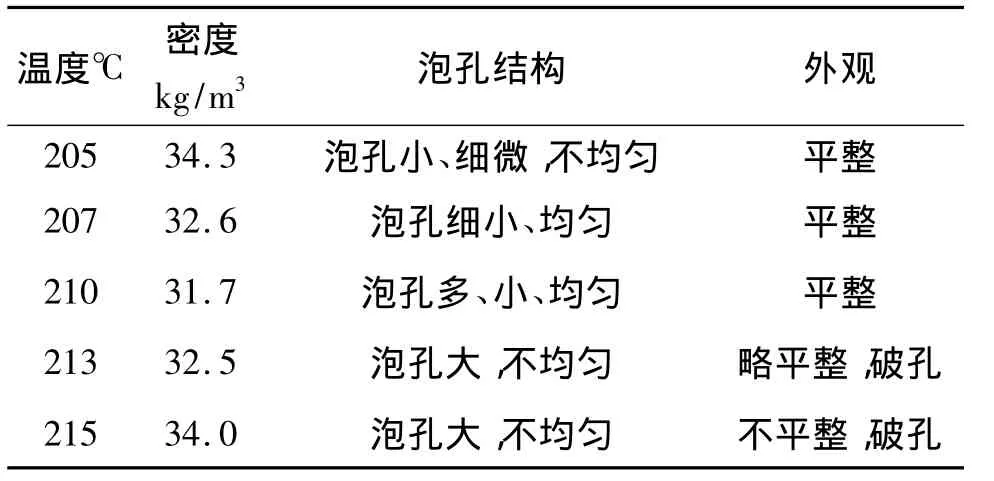

2.2.2 发泡温度

对不同发泡温度下的制品截断观察断面,制品表面及测试密度,结果见表3。发现随发泡温度从205℃的提高215℃,先是制品密度下降,泡孔的均匀度上升,制品表面平整,达到210℃后,情况发生逆转。这是由于发泡温度过高造成起发点早,发泡时间长,制品漂浮状态不稳,表面有焦化现象、制品发粘,破孔等,而最终导致制品密度增加,表面质量下降。如果在发泡温度提高的同时,钢网速度从2300 mm/min提高到2600 mm/min,泡孔比较均匀,制品密度下降。综合考虑,发泡温度确定为210±2℃较好。

表3 发泡温度对制品密度、泡孔结构及表观质量的影响

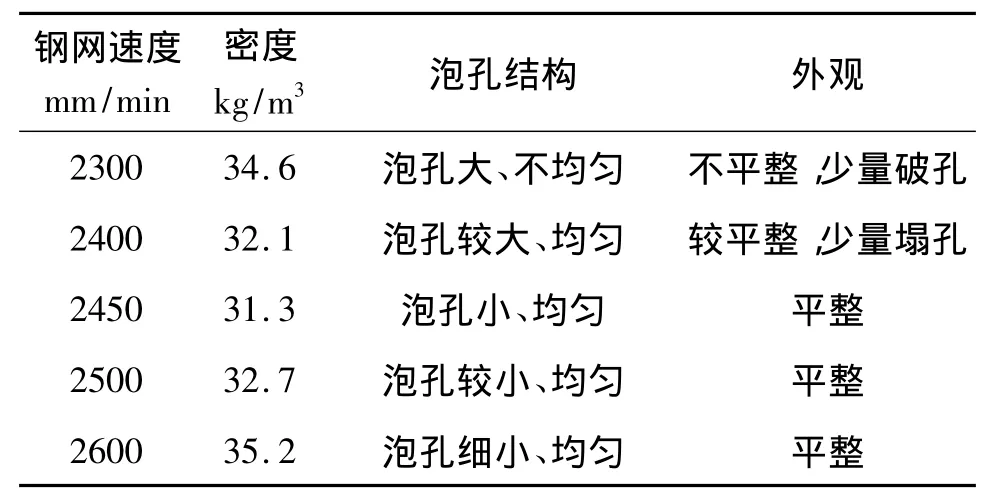

2.2.3 钢网速度

由于设备的长度及交联段、发泡段已固化,应该说时间比也就不变了。钢网速度控制着母片的停留时间,即决定交联发泡的总时间。交联时间的确定是以在交联温度下交联剂的半衰期的8-10倍来确定的。从2.2.1和2.2.2所呈现的情况看,温度和时间是有关联的。在交联、发泡温度升高时,应相应地提高钢网速度,从而获得较佳的交联、发泡时间,同时可通过加热炉在两侧设置的若干调风板,调整风量控制温度,从而配合调节交联发泡时间。钢网速度过快,起发位置靠近发泡炉出口,发泡剂未完全分解就离开发泡炉,制品密度大,达不到倍率要求;钢网速度过慢,停留时间长,母片在交联段粘网,就会出现过早发泡、泡孔塌陷、破孔,甚至表面焦化等现象,密度同样也会增大,表面质量差。同时,钢网的速度也要与挤出速度相配合,结合2.2.1和2.2.2所述及表4的试制结果,钢网速度控制在2350-2550 mm/min较为合理。

表4 钢网速度对制品密度、泡孔结构及表观质量的影响

2.3 配方的确定

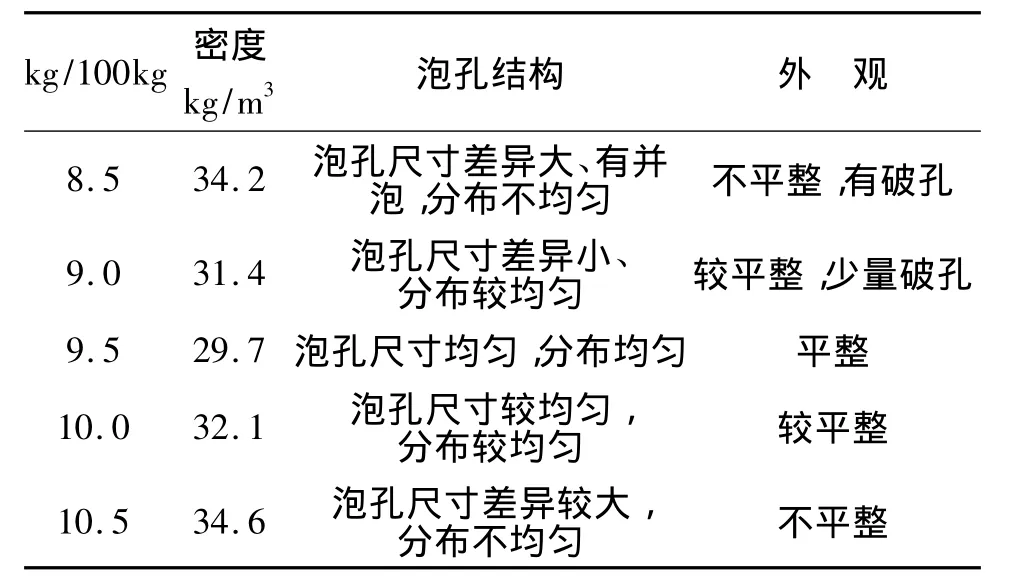

2.3.1 交联剂用量(粒料)

由于选用的国产树脂的熔融指数较高,流动性较好,但黏弹性差、强度弱,交联剂粒料在原配方的基础上应适当增加,试制结果见表5。在试制过程中,我们发现,随着交联剂用量的增加,泡孔的均匀性则变得较好,粘网的情况也大大改善;但当用量达到10.5时,发泡困难,密度增大。从表5可看出,每100kg混合料中交联剂用量<9.0kg时,制品的密度较高,交联的程度变低,且生产不稳定;在交联剂用量>10.0kg时,制品的密度也较高。这是因为交联的程度过大,熔体黏度增大,气体不能均匀地分散其中,而呈大泡状逃逸,使发泡倍率降低,密度增大,因此每100kg混合料中DCP粒料的适宜用量9.0~10.0kg为好。

表5 交联剂用量对制品密度、泡孔结构及表观质量的影响

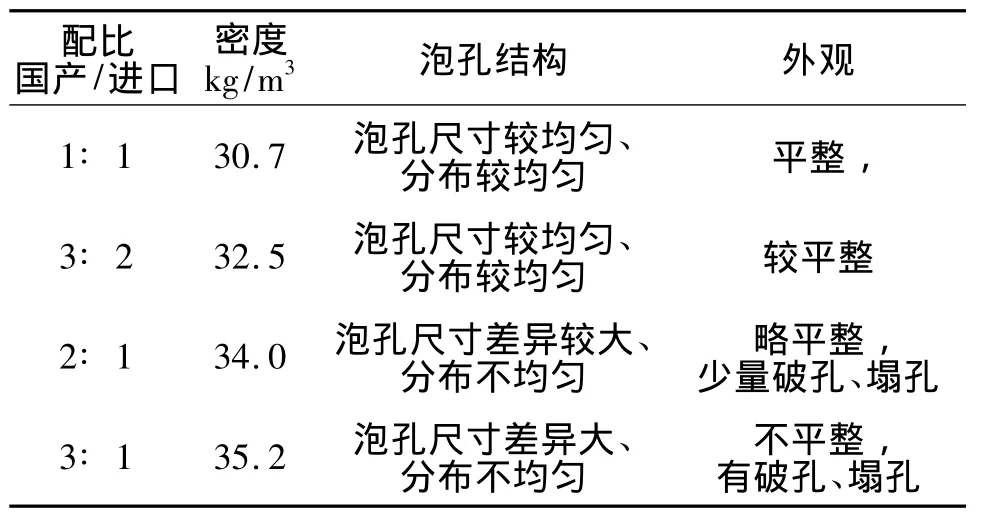

2.3.2 发泡剂配比(粒料)

本试制采用国产发泡剂和进口发泡剂搭配使用,用量比例调整及试制结果见表6,从中我们发现,国产发泡剂所占比例较大时,泡孔的均匀性下降,表面破孔、塌孔现象上升,密度增大。且生产过程中制品易断,强度下降。由于国产发泡剂发气量大且发气速度快,不均匀,致泡孔破裂气体逸出。综合来看,用量比例以3:2较为合适。

表6 发泡剂配比对制品密度、泡孔结构及表观质量的影响

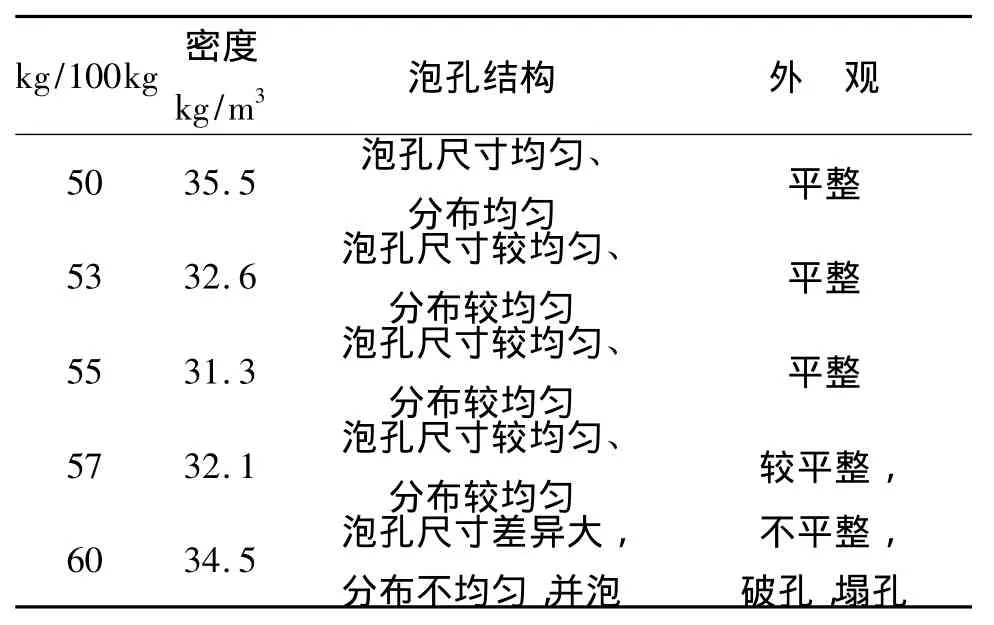

2.3.3 发泡剂用量

发泡剂用量的多少直接关系到发气量的大小,会影响制品的密度[4]。每100 kg混合料中发泡剂粒料用量为55kg时,制品的密度最小;当AC用量超过60kg以后,发气量太大,以致气泡破裂较多,气体逸出,制品密度反而上升,试制结果见表7。故发泡剂用量确定为55kg左右为宜。

表7 发泡剂用量对制品密度、泡孔结构及表观质量的影响

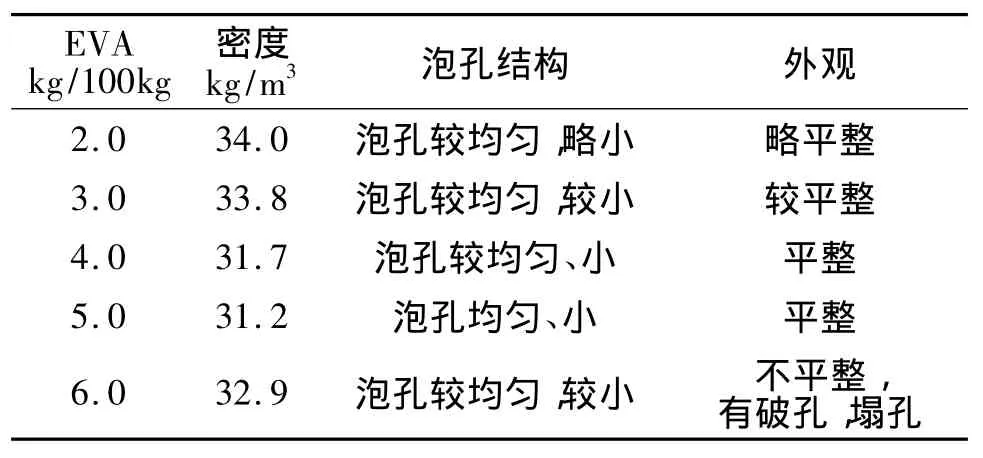

2.3.4 EVA用量

EVA与LDPE有良好的相容性,在加工温度范围内粘度的变化没有LDPE敏感,使其在较宽的温度范围内能适于发泡的较佳的粘度状态,可提高熔体的强度,在气泡膨胀时熔体粘弹性,增加泡孔稳定性,泡核均匀膨胀,泡孔细腻,均匀,提高制品的撕裂强度等。由于本工艺选用的是国产树脂,黏度低,交联剂用量相对大些,制品不免偏硬,加入EVA也会使制品整体柔软[5]。从表8看出,EVA对泡孔结构影响很大,随着其用量的增加,泡孔逐渐减小,密度降低,当每100kg混合料中中用量超过5.0kg时,密度又会增大,泡孔直径变大,泡孔开始破裂,材料表面粗糙,回弹性不好,泡沫收缩厉害。这主要是由于EVA用量合适时,熔体的强度、粘弹性表现为较佳,泡孔大小均匀、致密;用量过大时,熔体强度提高过大,发泡困难,因此每100kg混合料中EVA的适宜用量为4.0-5.0kg左右。

表8 EVA用量对制品密度、泡孔结构及表观质量的影响

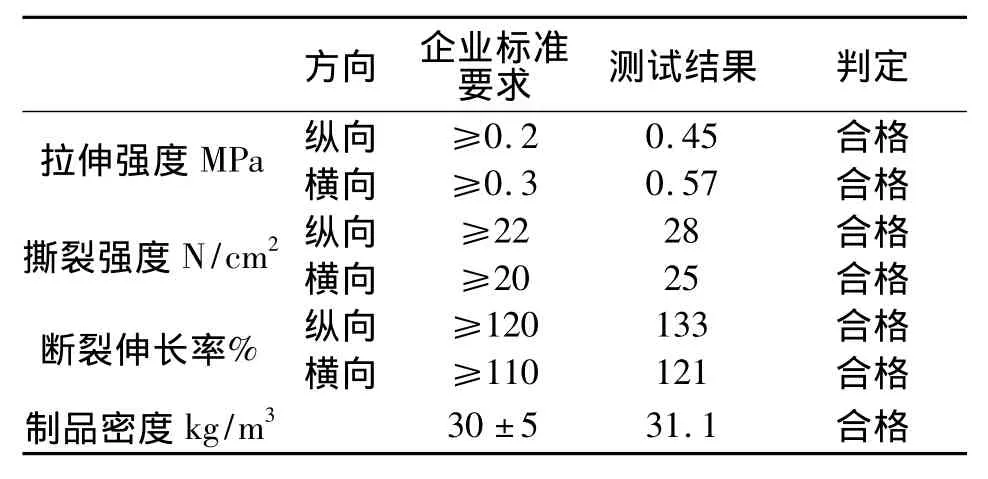

2.4 制品主要指标结果

对工艺已基本稳定的XPE制品进行关键力学性能按企业要求的标准方法进行测试,考量其是否达到进口材料生产的制品的同类指标,为进一步改良工艺提供依据,测试结果见表9。

表9 交联发泡聚乙烯(XPE)性能指标检测

从表9可以看出,制品的主要力学性能达到了企业的标准要求,完全可以投放市场进行使用。

3 结论

(1)化学交联发泡聚乙烯产品的生产,采用国产树脂替代进口树脂,挤出交联发泡是可行的。当然,温度、螺杆转速的控制也是至关重要的,因为它会直接影响到A C、DCP的分散程度,从而决定交联发泡工艺参数的调整难度。挤出温度控制在115℃左右,螺杆转速控制在30rpm~35rpm时,可以使得熔体的黏度、弹性适合发泡。

(2)发泡剂、交联剂、助发泡剂协调熔体的黏弹性和发泡的速率,每100kg混合料中AC粒料用量为55kg左右,DCP粒料用量为9.0~10.0kg,EVA用量为4.0-5.0kg时,可以得到外观平整、手感好、泡孔均匀,密度及主要力学性能达标的聚乙烯高发泡材料。

(3)鉴于目前国产发泡剂的质量有待进一步提高,未能达到进口产品的同等性能,故本试制过程所需发泡剂只能采用部分替代的原则。但我们有理由相信,随着科技的进步,发泡剂的完全替代,即100%替代为国内产品是完全可能的。

[1]王小妹,等.高分子加工原理与技术[M].北京:化学工业出版社,2010:137-138.

[2]王慧敏.高分子材料加工工艺学[M].北京:中国石化出版社,2012:104.

[3]许佳润,等.低密度聚乙烯泡沫塑料研究进展[J].工程塑料应用,2010(9):90.

[4]冯绍华,等.聚乙烯挤出发泡研究[J].现代塑料加工应用,2003(8).17-18.

[5]李学锋,等.改性低密度聚乙烯发泡材料配方和生产技术[J].塑料科技,2001(1):35-36.

- 湖北工业职业技术学院学报的其它文章

- 提高连杆锻模数控加工效率之研究

- 高职生职业归因风格的分析与对策