锥形多股火药燃气射流与液体工质相互作用的实验研究

赵嘉俊, 余永刚

(南京理工大学能源与动力工程学院, 江苏 南京 210094)

1 引 言

应用超空泡减阻技术,水下航行体的速度可突破70 m·s-1的限制,达到100 m·s-1或更高[1-2]。水下枪械的发射是种典型的超空泡武器发射过程,点火后,弹体推动前端的水柱运动,水柱附加质量在降低弹体出管速度的同时增大膛压,易造成炸膛的危险,因此需探索一种新型水下发射方式。

水下气体射流存在于各工业流程中,如直接接触冷凝过程[3-4],冶金工业氧化过程[5],水下推进过程[6-7]等。2006年,戴振卿等[8]实验研究了水下气体射流在音速和超音速工况下的射流流场特性,认为激波结构会增强射流在喷嘴附近的脉动强度。2010年,施红辉等[9]对射流存在的回击现象进行分析,将回击现象解释为激波反馈现象。2013年,Weiland等[10]的实验结果表明,射流的夹断现象的发生是由于流向速度的波动达到最大值。2014年,Harby等[11]通过实验研究,认为射流的夹断发生位置与弗劳德数呈现对数关系。以上重点研究持续射流在液体环境中伴随的回击和夹断等特征,而在水下推进系统中,需要重点分析气体射流喷入液体环境与液体相互作用的过程。2009年,Linck等[7]比较三种喷嘴对水下射流发展过程的影响,认为喷嘴内部结构对水下射流稳定性的影响很小,喷嘴处压降是影响气液相互作用的主要因素。2011年,Arghode等[12]的实验结果表明,气体射流的不稳定性与喷嘴出口形状无关。2013年,Xue等[13]研究阶梯型液室内双股气体射流扩展的过程,阶梯形状边界削弱了射流的Kelvin-Helmholtz不稳定性,同时促进了射流进行径向扩展。现有文献对燃气射流在液体环境中发展过程的研究主要集中于单股、双股射流,而对于多股射流与液体工质相互作用的研究还很少。

本研究基于水下武器发射的工程背景,提出一种燃气实时排水的新思路,通过弹体上细小通道将弹体后端药室内的高压燃气导入前端形成空气腔,避免弹体直接推动水柱而引起的膛压陡升,降低炸膛的风险。为分析这种水下发射的原理,需研究多股燃气射流与水的相互作用问题。通过自主设计的实验装置开展实验研究,分析锥形多股火药燃气射流在液体工质中的扩展特性,包括: 多个泰勒空腔的扩展及聚并规律,受限空间内燃气射流特征参数变化对其发展过程的影响等。

2 实验装置与原理

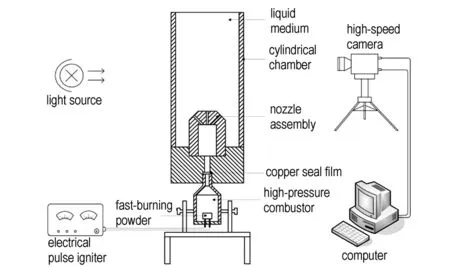

自主设计的多股火药燃气射流与液体工质相互作用的模拟实验装置如图1所示,它主要由高压燃烧室、喷嘴组件和透明观察室三个部分组成。实验选用速燃火药作为气源,放置在高压燃烧室中,高压燃烧室通过连接件连接透明观察室,透明观察室连接大气环境。具体实验流程为: 首先用脉冲电点火装置对火药进行电点火,火药迅速燃烧,燃烧室压力上升,当高压燃烧室的压力达到密封铜片最大承压值时,铜片被剪切,高温高压燃气经过喷嘴的流道从多个喷孔喷出,在受限水中形成多股燃气射流。喷嘴头部开有5个喷孔(直径见表1),图2是喷嘴结构示意图,中心处有1个喷孔,侧面平均分布4个喷孔,中心喷孔与侧面喷孔的水平距离为9.5 mm,侧面喷孔方向与水平方向成45°夹角。为比较喷嘴结构参数变化对多股射流扩展特性的影响,加工3种不同型号的喷嘴,其结构参数见表1。实验中,透明观察室内径为55 mm,观察室顶部到喷嘴顶部的距离为127 mm。

实验中多股燃气射流与液体工质相互作用的过程通过高速录像系统进行记录,拍摄频率均为4000幅/s。为了在实验的过程中清楚完整记录多股射流的扩展形态,通过构建镜像来实时同步记录两个方向的射流扩展形态,图3是其光路原理图。实验结果表明,从两个方向能较好地记录中心喷孔射流和侧面喷孔射流各自的扩展形态。

图1 实验装置原理图

Fig.1 Schematic of experimental device

图2 喷嘴结构示意图

Fig.2 Structure of Nozzle

图3 光路原理图

Fig.3 Schematic of optical path

表1 喷嘴的结构参数

Table 1 Parameters of the nozzle

nozzlediameter/mmcentralorificelateralorificeA 2 2B 3 2C 3 3

3 实验结果与分析

3.1 典型工况下射流扩展特性分析

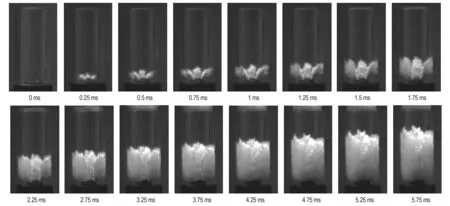

图4是A型喷嘴5股火药燃气射流喷入液体工质的扩展形态,破膜喷射压力为10.8 MPa。由图4可见,高温高压的火药燃气从不同喷孔喷出,在液体工质中形成5个Taylor空腔。由于壁面的存在,与水平方向成45°的侧孔射流在扩展过程中撞击壁面,侧孔射流的扩展方向与形态将发生改变。以侧孔射流撞击壁面的时刻为分界点,将燃气射流在受限液体工质中的扩展过程分两个阶段: 第一阶段是射流初期发展阶段(侧孔射流撞击壁面前),第二阶段为射流贴壁扩展阶段(侧孔射流撞击壁面后)。结合图4b中0.75 ms与1 ms的结果,侧孔射流头部形状在两幅图中有明显差异,表明侧孔射流在0.75 ms到1 ms之间撞击壁面,因此图4a,图4b中1 ms前为射流初期发展阶段。该阶段,燃气从不同喷孔喷出,在液体工质中形成5个Taylor空腔,初始Taylor空腔为圆柱形,随着后续火药燃气补充逐渐扩展,中心Taylor空腔沿竖直方向扩展,侧面Taylor空腔的扩展方向与水平成45°角,由于Kelvin-Helmholtz不稳定性,形成的5个Taylor空腔表面均有褶皱。该阶段的特点是,火药燃气形成的5个Taylor空腔无直接接触,Taylor空腔沿各自喷孔方向扩展,中心Taylor空腔的发展过程与文献[14]所记录的单股射流初期发展过程相似,该阶段占实验观察时间的13%左右,没有观察到明显的气液卷吸作用,燃气射流与液体工质相互作用相对较弱。图4中1 ms后为相应的射流贴壁扩展阶段,由图4a可直接观察该阶段中心射流头部的扩展过程。在2.75 ms时,中心射流头部出现一个突起,在4.75 ms时刻观察到尖刺,随着中心射流扩展,湍流不稳定性增强使气液掺混程度增大,从而中心射流头部变化程度相比上阶段剧烈。结合图4a和图4b,可观察侧孔射流撞壁及贴壁扩展的过程,侧孔射流撞击壁面后,Taylor空腔头部发生变形,从观察室外可观察到一个椭圆形的贴壁空腔,随后空腔沿壁面进行纵向和横向扩展。由图4a中可见,相邻的两股侧孔射流在形成贴壁椭圆形空腔后,在3.75 ms左右开始汇聚,由于相邻空腔间的相互吸引,湍流不稳定性和卷吸作用均增强。相邻Taylor空腔汇聚后,不同股侧孔射流成为一个整体,射流间的相互作用转变为整体内部的作用。总结该阶段的特点,中心射流湍流程度的增大,增强气液卷吸现象,Taylor空腔头部形状变化程度较上阶段剧烈,与文献[14]所记录的单股射流发展有明显不同。侧孔射流撞击壁面后迅速发展为贴壁射流,不同股侧孔射流在3.75 ms左右进行汇聚,撞壁和汇聚过程增强湍流不稳定性和卷吸作用,汇聚后的侧孔射流和中心射流共同作用,继续推动水柱向上运动。

a. results of direction A

b. results of direction B

图4 5股射流扩展的时间序列图(破膜喷射压力10.8 MPa)

Fig.4 The expansion process of 5 combustion gas jets in liquid(injection pressure 10.8 MPa)

3.2 喷射压力对燃气射流与液体工质相互作用的影响

图5是A型喷嘴5股火药燃气射流在液体工质中的扩展序列图,破膜喷射压力为28.8 MPa。相比喷射压力为10.8 MPa的工况,火药燃气射流形成的Taylor空腔在液体工质中的扩展距离有显著增加,燃气射流扩展过程中的气液卷吸程度增大。喷射压力增大,提高Taylor空腔的扩展速度,从而28.8 MPa工况下侧孔射流撞壁时刻较10.8 MPa工况提前0.25 ms。在射流贴壁扩展阶段,侧孔射流有撞击壁面和汇聚两个现象,喷射压力越高,侧孔射流所携带能量就越大,壁面所承受的冲击压力相应增大,从而冲击区域内湍流不稳定性增强。此外,提高喷射压力对不同股侧孔射流的贴壁扩展有加速作用,相比10.8 MPa工况,喷射压力为28.8 MPa时,相邻侧孔射流开始汇聚的时间为3 ms,提前0.75 ms。

实验从两个方向记录射流的扩展形态,获得多个侧孔射流的位移数据,采用均值方法对其进行处理,通过拟合曲线再求导的方式得到其速度变化曲线,部分实验数据处理见表2,其余工况均采用同样方式处理。图6是不同破膜喷射压力下,A型喷嘴中心射流和侧孔射流头部的扩展速度图,速度方向竖直向上,这是由于侧孔射流撞壁前的数据点较少,因而将分析重点放在侧孔射流撞壁后。由图6a可见,喷射压力由10.8 MPa上升到28.8 MPa,A型喷嘴中心射流的最大速度由20.75 m·s-1增加到26.63 m·s-1,提高28%。由图6b可见,喷射压力由10.8 MPa上升到28.8 MPa,侧孔射流的最大速度由16.02 m·s-1增大到22.43 m·s-1,速度提高40%。增大喷射压力,中心射流与侧孔射流的最大扩展速度增大。

火药燃气在液体工质中形成Taylor空腔后,受到静止液体的惯性作用,空腔的扩展速度逐渐下降。在10.8 MPa和28.8 MPa两种工况下,0 ms到5.75 ms时间内,A型喷嘴中心射流的扩展速度分别下降42%和38%,在0.75 ms到4.5 ms时间内,A型喷嘴侧孔射流的扩展速度分别下降28%和23%。不同喷射压力下,同一喷孔所形成的燃气射流速度变化趋势相同,表明喷射压力对燃气射流速度变化趋势影响不大。

图5 A型喷嘴射流扩展的时间序列图(破膜喷射压力28.8 MPa)

Fig.5 The expansion process of gas jets in liquid of nozzle A(injection pressure 28.8 MPa)

表2 实验数据(喷射压力为10.8 MPa)

Table 2 Experimental data (p=10.8 MPa)

time/mslateralorifice1/mmlateralorifice2/mmlateralorifice3/mmlateralorifice4/mmaverage/mm0.513.2713.1313.8113.2713.37122.2822.3822.0222.4522.281.533.1631.1934.3831.9932.68243.0840.1141.6741.8941.602.549.0246.4146.9949.2147.91354.8451.2953.5355.7453.853.560.6456.9358.2963.0959.79468.3764.0164.5370.4566.844.576.3570.1669.7576.3973.16581.2075.2576.0182.4778.735.586.6782.2280.3989.4184.67

a. central jetb. lateral jet

图6 不同喷射压力下射流扩展的速度图(A型喷嘴)

Fig.6 Expansion speed of jet under different injection pressure(nozzle A)

3.3 喷孔直径对燃气射流与液体工质相互作用的影响

3.3.1 增大中心喷孔直径对燃气射流扩展速度的影响

图7是不同中心喷孔直径的喷嘴形成的中心射流和侧孔射流在液体工质中扩展的速度图,速度方向竖直向上,破膜喷射压力为10.8 MPa,为保持侧面喷孔直径不变,选用A型喷嘴与B型喷嘴进行比较。由图7a可见,相同喷射压力下,中心喷孔直径从2 mm增大到3 mm,中心射流的最大速度从20.75 m·s-1提高到26.86 m·s-1,增大29%。在射流发展过程中,B型喷嘴中心喷孔直径较A型喷嘴大,受到液体工质的阻碍也相对大,故中心射流的速度下降趋势较A型喷嘴明显,射流扩展到6.5 ms时,两种型号喷嘴的中心射流速度相差不大,预计再经过一段时间,B型喷嘴中心射流的速度将小于A型喷嘴中心射流的扩展速度。增大中心喷孔直径,侧孔射流的扩展速度由于耦合作用也发生改变,由图7(b)可见,侧孔射流最大扩展速度由16.02 m·s-1增大到20.23 m·s-1,增大26%,侧孔射流同样受到静止液体工质的作用而减速,由图可见,B型喷嘴侧孔射流速度下降要快,并在4 ms后低于A型喷嘴侧孔射流的扩展速度。0~6.5 ms,A型与B型喷嘴的中心射流扩展速度分别下降46%与57%,0.75~6.5 ms,A型与B型喷嘴的侧孔射流的扩展速度分别下降31%与55%。同一喷射压力下,中心喷孔直径越大,其燃气射流的最大速度越大,速度下降趋势也越大。

a. central jetb. lateral jet

图7 不同喷嘴型号下射流扩展的速度图(破膜喷射压力10.8 MPa)

Fig.7 Expansion speed of jet under different nozzle(injection pressure 10.8 MPa)

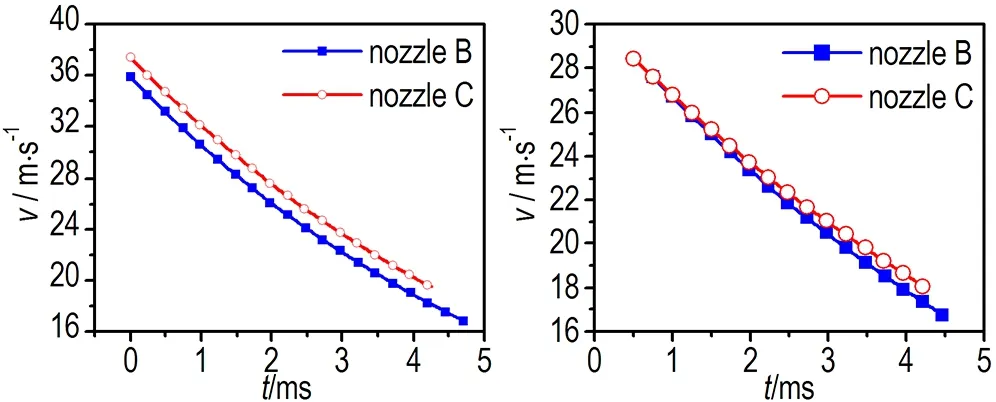

3.3.2 增大侧喷孔直径对燃气射流扩展速度的影响

图8是不同侧喷孔直径的喷嘴形成的中心射流和侧孔射流在液体工质中扩展的速度图,速度方向竖直向上,破膜喷射压力为28.8 MPa,选用B型喷嘴与C型喷嘴进行比较。由图8a可见,喷射压力为28.8 MPa时,增大侧面喷孔直径,中心射流的扩展速度仅增大4%。由图8b可见,在射流扩展过程中,虽然C型喷嘴侧孔射流速度处于B型喷嘴的上方,但两种情况下侧孔射流速度差异并不大。在射流扩展过程中,受到静止液体工质的作用,燃气射流的扩展速度降低,0~4.25 ms,B型喷嘴与C型喷嘴中心射流的扩展速度均降低50%,0.75~4.25 ms,B型喷嘴与C型喷嘴侧孔射流的扩展速度分别下降38%与35%。可见同一喷射压力下,B型喷嘴与C型喷嘴的燃气射流扩展速度相差不大,表明增大侧面喷孔的直径对燃气射流的扩展速度影响较小。

a. central jetb. lateral jet

图8 不同喷嘴型号下射流扩展的速度图(破膜喷射压力28.8 MPa)

Fig.8 Expansion speed of jet under different nozzle(injection pressure 28.8 MPa)

4 结 论

在本研究的实验工况下,通过对5股燃气射流扩展特征的分析可得出以下结论:

(1)互成夹角的多股燃气射流与受限水相互作用的过程分为两个阶段: 射流初期发展阶段和射流贴壁扩展阶段。射流初期发展阶段,燃气形成的5股射流无直接接触,沿各自喷孔方向进行扩展,中心射流的扩展形态与单股射流扩展类似。射流贴壁扩展阶段,中心射流湍流强度增大,增强气液卷吸作用,头部形状变化程度较上阶段剧烈,侧孔射流撞击壁面后迅速发展为贴壁射流,不同股侧孔射流在3.75ms左右进行汇聚,撞壁和汇聚过程增强燃气射流的湍流不稳定性和气液卷吸程度,汇聚后的侧孔射流和中心射流共同作用,继续推动水柱向上运动。

(2)相同喷孔直径下,提高喷射压力,火药燃气射流在液体工质中的扩展速度提高,湍流不稳定性增强,气液卷吸程度增强。压力从10.8 MPa上升到28.8 MPa,A型喷嘴中心射流的扩展速度增大28%,侧孔射流的扩展速度增大40%。

(3)相同喷射压力下,增大中心喷孔的直径,中心射流与侧孔射流的最大扩展速度增大,速度的下降趋势也增大。中心射流的最大扩展速度增大29%,速度的下降趋势增大11%,侧孔射流的最大扩展速度增大26%,速度下降趋势增大24%。增大侧喷孔的直径,对燃气射流的扩展速度影响较小。

参考文献:

[1] Savchenko Y. Supercavitation-problems and perspectives[C]∥Fourth International Symposium on Cavitation, Pasadena CA USA, 2001.

[2] Nesteruk I. Drag reduction for high-speed underwater vehicles[C]∥7th International Symposium on Cavitation, Ann Arbor Michigan USA, 2009.

[3] Wu X, Yan J, Li W, et al. Experimental investigation of over-expanded supersonic steam jet submerged in quiescent water[J].ExperimentalThermalandFluidScience, 2010, 34(1): 10-19.

[4] Qiu B, Tang S, Yan J, et al. Experimental investigation on pressure oscillations caused by direct contact condensation of sonic steam jet[J].ExperimentalThermalandFluidScience, 2014, 52: 270-277.

[5] Dahikar S K, Joshi J B, Shah M S, et al. Experimental and computational fluid dynamic study of reacting gas jet in liquid: Flow pattern and heat transfer[J].ChemicalEngineeringScience, 2010, 65(2): 827-849.

[6] Linck M B, Gupta A K, Bourhis G, et al. Combustion characteristics of pressurized swirling spray flame and unsteady two-phase exhaust jet[R].AIAA 2006-377, 2006.

[7] Linck M B, Gupta A K, Yu K. Submerged combustion and two-phase exhaust jet instabilities[J].JournalofPropulsionandPower, 2009, 25(2): 522-532.

[8] Dai Z, Wang B, Qi L, et al. Experimental study on hydrodynamic behaviors of high-speed gas jets in still water[J].ActaMechanicaSinica, 2006, 22(5): 443-448.

[9] Shi H, Wang B, Dai Z. Research on the mechanics of underwater supersonic gas jets[J].ScienceChinaPhysics,Mechanics&Astronomy, 2010, 53(3): 527-535.

[10] Weiland C, Vlachos P P. Round gas jets submerged in water[J].InternationalJournalofMultiphaseFlow, 2013, 48: 46-57.

[12] Arghode V K, Gupta A K. Jet characteristics from a submerged combustion system[J].AppliedEnergy, 2011, 89(1): 246-253.

[13] Xue X, Yu Y, Zhang Q. Study on expansion characteristic of twin combustion gas jets in five-stage cylindrical stepped-wall observation chamber[J].Flow,TurbulenceandCombustion, 2013, 91(1): 139-155.

[14] 施红辉,汪剑锋,陈帅,等. 水下超声速气体射流初期流场特性的实验研究[J]. 中国科学技术大学学报, 2014, 44(3): 233-237.

SHI Hong-hui, WANG Jian-feng, CHEN Shuai, et al. Experimental study on flow characteristics at the initial injection stage of underwater supersonic gas jets[J].JournalofUniversityofScienceandTechnologyofChina, 2014, 44(3): 233-237.