滑轮增程式液压抽油机液压系统设计研究

, , ,

(中国石油大学 (华东)机电工程学院, 山东 青岛 266580)

引言

目前在我国油田采油作业中游梁抽油机作为有杆采油机械的主力军,但随着油田开采的持续,游梁式抽油机暴露出功耗高、冲程冲次调节困难、不适应稠油开采等问题[1]。本研究结合国内外抽油机发展现状和趋势,设计了一种冲程大、冲数低且冲程冲次无级可调的滑轮增程式液压抽油机。

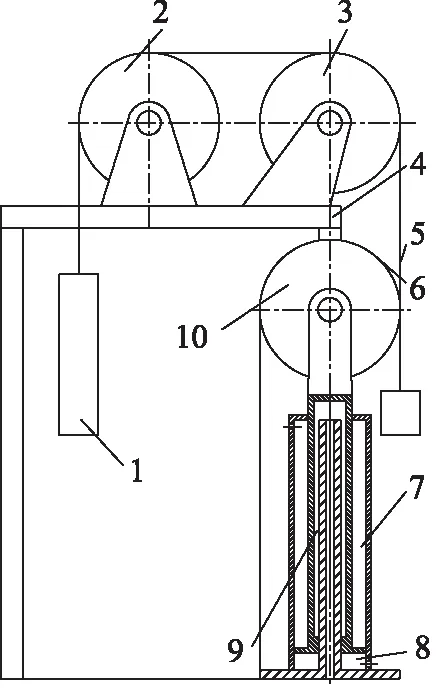

设计的滑轮增程式液压抽油机的原理:一是利用液压缸的往复直线运动带动抽油杆做往复直线运动[2],从而实现抽油机抽油过程的上下往复运动;二是利用动滑轮的增程作用,使抽油机的冲程长度是液压缸行程的两倍,从而实现长冲程而减少了液压缸的实际行程;三是利用机械配重和蓄能器复合平衡,将与机械配重相等的悬点载荷转移到机架上,可以有效的减小液压平衡蓄能器的容量,降低液压抽油机制造成本。滑轮增程液压抽油机的原理如图1所示。上行程:在液压力的作用下复合液压缸活塞向上运动, 从而带动动滑轮10向上运动,动滑轮10的向上运动通过高强度皮带6(或者钢丝绳)来驱动悬点向上运动,同时机械配重块在自重作用下也向下运动,通过皮带5作用于悬点,对悬点有向上的作用力,复合液压缸和机械平衡块共同来提升悬点载荷,从而实现抽油机上行抽油运动。下行程:下行程过程与上行程相同也主要有两部分作用力来共同作用,一部分为复合液压缸的作用力,另一部分为机械平衡重的自身重力。当悬点到达上死点时,在复合液压缸液压力和机械平衡重力的共同作用下,复合液压缸的活塞杆下行,带动动滑轮10下行,从而使联接悬点以活塞杆两倍的速度下行。同时复合液压缸的活塞下行将复合液压缸下腔中的油液压入液压系统中的蓄能器,从而将下行程中悬点载荷和液压系统所做的功储存在蓄能器中,将机械平衡重提升到高点储存势能。

1.配重块 2.后固定天轮 3.前固定天轮 4.机架 5.机械配重联接皮带 6.举升液压缸联接皮带 7.复合液压缸a腔室 8.复合液压缸b腔室 9.复合液压缸c腔室 10.动滑轮总成图1 滑轮增程式液压抽油机原理

1 液压系统设计

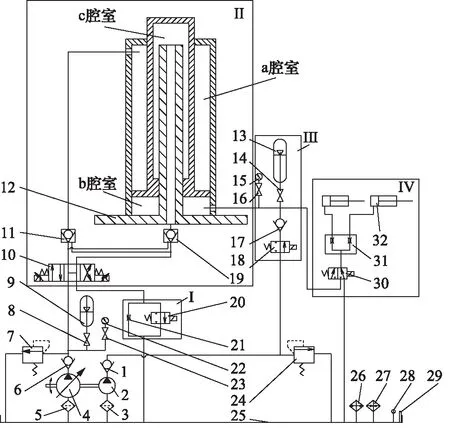

滑轮增程式液压抽油机的悬点载荷由复合液压缸的活塞杆驱动,悬点的运动规律与活塞杆的运动规律直接相关,其液压传动系统如图2所示。它由主回路、刹车回路、消振回路、液压平衡回路等组成。

1.1 复合液压缸的设计

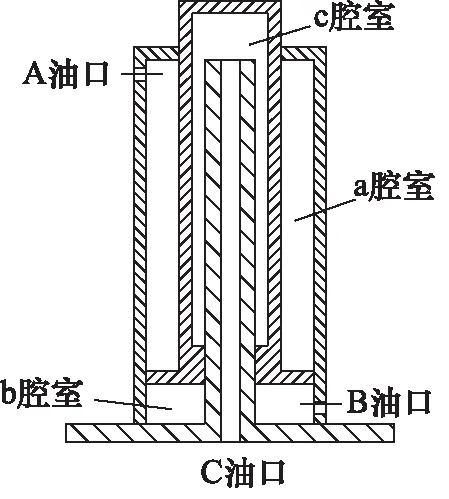

复合液压缸采用的是B油口和C油口不同时接液压泵的出口,而是B油口连接蓄能器组,C油口连接液压泵出口。这样复合缸的b腔作为一个压力转换器,在抽油机下行程时将抽油杆柱的重力势能转化为液压能存储在蓄能器中,等上行程时用来举升悬点载荷,其原理如图3所示。

1.2 液压回路的设计

1) 主回路的设计

所设计的液压抽油机主要执行部件是一个复合液压缸,其主回路就是由方向控制阀控制,同时在液压系统中设计了蓄能器作为液压平衡的储能部件,液压系统的主回路如图2-Ⅱ框图所示。它由复合液压缸12、三位四通先导式电磁换向阀10、液控单向阀11、19(液压锁)和系统的变量液压泵4、安全阀7、蓄能器9等组成。

1、6、17.单向阀 2、4.变量双联叶片泵 3、5.过滤器 7.安全阀 8、14、16、23.截止阀 9、13.蓄能器 10.先导式电磁换向阀 11、19.液控单向阀 12.复合液压缸 15、22.压力表 18、20.二位二通换向阀 21.节流阀 24.溢流阀 25.油池 26.冷却器 27.加热器28.温度计29.液位计 30.二位三通换向阀 31.分流阀 32.制动液压缸图2滑轮增程式液压抽油机液压系统图

图3 复合液压缸的原理图

2) 刹车回路的设计

为了抽油机在修井时能够停留在任意位置,添加了主动刹车系统。主动刹车系统是通过液压回路实现的。当触发刹车信号时液压油进入制动液压缸,推动制动液压缸的活塞驱动刹车片压紧动力皮带,从而实现刹车。主动刹车液压系统如图2-Ⅳ框图所示,它由2个制动液压缸32、分流阀31和三位三通换向阀30组成。

3) 消振回路的设计

由于抽油机在实际工作中从上死点向下运动的瞬间悬点载荷并不等于最小值Fm,而是等于悬点的最大值FM,这个力大于作用在活塞上的向上的力,因此,在悬点载荷的驱动下液压缸活塞迅速下行,液压缸活塞下行使与蓄能器连通的液压缸b腔室中的液压油进入蓄能器,使蓄能器的压力升高。同时悬点载荷迅速下降,因此作用在复合液压缸活塞上的力又大于悬点载荷,从而使悬点向上移动一段距离,这就使悬点出现了一次摆动,之后悬点才会进入正常的下行程运动。与上死点的情况类似,在下死点瞬间由于悬点载荷为最小值Fm,作用在复合液压缸活塞上的力大于Fm,从而使悬点向上移动一段距离。活塞体上移使蓄能器压力降低,同时悬点载荷不断增大,又使悬点载荷大于作用在活塞体上的力,从而悬点位移也发生摆动,之后悬点才会进入正常的上行程运动。为了消除摆动,特设计了消振回路。消振回路由一个二位二通换向阀20和一个节流阀21并联而成,如图2-Ⅰ框图所示。消振回路的工作原理是悬点在上下死点之间运动时,二位二通换向阀20开启,系统回油。当悬点在上死点或者下死点换向的瞬间,换向阀关闭,系统只通过节流阀21回油,因此复合液压缸的回油腔产生很大的背压,从而抵消复合液压缸活塞体上的作用力与悬点载荷之间的不平衡,使悬点平稳的运动,不再出现摆动。

4) 液压平衡回路的设计

所设计的液压抽油机采用液压平衡和机械平衡相结合的复合式平衡方法。机械平衡与常规的机械平衡结构相同,液压平衡主要由复合液压缸12、蓄能器13、单向阀17、二位二通电磁换向阀18、定量液压泵2、溢流阀24组成,如图2-Ⅲ框图所示。液压平衡回路的原理是,当复合液压缸活塞上行时,与蓄能器连通的腔体积变大,蓄能器释放出储存的液压油帮助举升悬点;当复合液压缸活塞下行时,与蓄能器连通的腔体体积变小,液压油被压入蓄能器存储起来,用来在上行程举升悬点载荷。同时为了防止由于系统的泄漏蓄能器的压力减小从而不能满足系统工作要求,利用液压泵2在适当的时候为蓄能器补油。

2 液压系统仿真分析

利用AMESim软件[3]对滑轮增程式液压抽油机的液压系统进行了仿真分析。依据设计的滑轮增程式液压抽油机的液压传动系统图,利用AMESim中各元件库中的模型搭建液压抽油机的液压系统的简化模型如图4所示。

图4 液压抽油机的液压系统模型

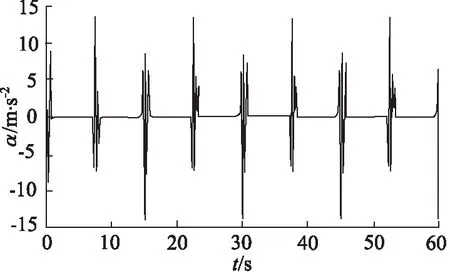

按照所建的AMESim模型对抽油机的液压系统进行仿真,仿真时间为180 s,仿真结果用曲线表示。对所设计的滑轮增程式液压抽油机来说我们主要分析的是悬点的位移、速度、加速度。根据所设计的液压抽油机的结构,所施加给复合液压缸的载荷为悬点载荷与机械配重差值的两倍,施加在复合液压缸上的载荷曲线如图5所示。利用AMESim软件在图5所示载荷作用下,冲程为6 m,冲次为4的工况下进行仿真,得到液压抽油机的有关参数曲线。图6为悬点位移曲线,图7为悬点速度曲线,图8所示为悬点加速度曲线。

图5 复合液压缸载荷曲线

图6 悬点位移曲线

图7 悬点速度曲线

图8 悬点加速度曲线

从仿真所得的曲线中可以看出抽油机悬点近似做匀速运动,只有在换向时速度有所波动存在加速度,也就是抽油机的换向有冲击。从图8所示悬点加速度曲线可以清楚的看到在抽油机换向时由于载荷的突变引起换向冲击。

3 结论

依据滑轮增程式液压抽油机的要求和结构特点设计了其液压控制系统,并借助AMESim仿真软件对所设计的液压系统进行仿真,得到如下几点结论:

(1) 设计的液压控制回路能够实现滑轮增程式液压抽油机的上下往复运动、主动制动、消振和平衡功能。

(2) 利用AMESim软件对液压系统进行仿真,得出了悬点的位移曲线、速度曲线和加速度曲线。从曲线中可看出设计的滑轮增程式液压抽油机悬点近似为匀速运动、换向平稳等优点。

参考文献:

[1] 方仁杰,朱维兵. 抽油机历史现状与发展趋势分析[J].钻采工艺,2011,(3):60-63.

[2] 薄涛.中国液压抽油机的发展概况与技术水平[J].钻采工艺,2002,25(2):60-62.

[3] 付永领,齐海涛.LMS Imagine.Lab AMESim系统建模和仿真实例教程[M].北京:北京航天航空大学出版社,2011.