负性液晶在FFS模式下的残像研究

童 芬,郭小军

(上海交通大学 电子与通信工程学院,上海 200240)

1 引 言

残像形成于TFT-LCD显示器内部,源于液晶分子容易在静态充电的条件下被极化,个别液晶分子有其独特的光学特性。在长时间显示一个固定画面时,会引起液晶内寄生电荷的不断积聚以致极化,最后影响了液晶的光学特性,从而在改变画面时阻碍了液晶返回到原来那种受电场控制的状态。这种极化的效果可能还会影响液晶在盒内沿Z轴方向上的上部或下部的液晶分子的取向,或者使得液晶分子朝着某一方向的边缘迁移,这种分子极化是因为像素或亚像素在长时间显示静态画面而产生的,所以在改变图像时也会留下以前那个图像的浅浅的可见的画面。

残像产生的主要原因归结为缺一不可的两个并存因素:一是驱动上存在直流偏置电压;二是显示屏内存在制造过程中产生的离子不纯物。由于受到像素结构、工艺技术等的限制,在加电压时,在像素区会出现交流不对称的地方,偏离对称中心的那部分电压就是DC偏置。由于屏内存在离子型不纯物,这个DC偏置就会吸引由于制造过程中产生的屏内的离子不纯物,导致交流驱动不对称的地方形成残留DC偏置。这样,显示画面的部分区域中离子极性残留下来。取消显示画面后,由于残留DC偏置的作用,在显示下一个不同画面的时候,液晶分子受到离子的影响不能正确保持设计所要求的排列状态,看起来就像有前面显示画面的残留。只有经过很长时间,等到电极上的残留极性散开后,才能显示真实的下一个画面。残像会使新画面上出现重影,从而使对比度降低,图像模糊[1-2]。实际上,离子型不纯物的来源有很多,分两大方面:一个是各种材料本身特性引入,另一个是工艺过程中的各种设备参数和控制条件的引入。材料方面包括液晶(LC),取向膜(PI),彩色滤光膜(CF)基板和阵列(ARRAY)基板:液晶材料中的离子浓度,本身的残留DC,电压保持率,介电常数以及取向膜本身的残留DC等;工艺过程中的影响包括,液晶的注入工艺,取向层液体时浓度的大小,摩擦的工艺条件及清洗工艺中各参数的控制等。

FFS显示模式由于其特殊的平面电场结构,高Δε液晶材料,低像素开口率,残像问题相对于其他显示模式更为突出,要想得到高品质的画面显示,残像问题亟待我们解决,研究如何改善FFS广视角技术的残像问题有很重要的现实意义。

在研究残像方面,LG Display提出了FFS驱动模式下,使用不含交联剂的配向膜材料-聚酰胺酸(PA),配向层上聚集的不纯离子可以快速消散,残影可以快速消失[3]。LG Display还研究了液晶材料的阻抗在长残像时对DC残留电压释放的影响[4]。Sharp通过分析直流残留和界面离子活动的关系,建立了3个评价参数:一是饱和直流残留电压;二是饱和时间;三是直流残留消散时间;并提出饱和直流残留电压对于评价直流残留最为重要,对于通过液晶材料和配向膜材料的设计改善LCD残像(选择残影性能好的材料)至关重要[5].

在这里我们主要关注于通过实验讨论FFS驱动模式下的负性液晶材料的特性及其与配向膜材料搭配的特性对于LCD面板的短残像的影响,并对于此应用给出一个改善产品短残像现象的方向。

2 实 验

2.1 实验方法

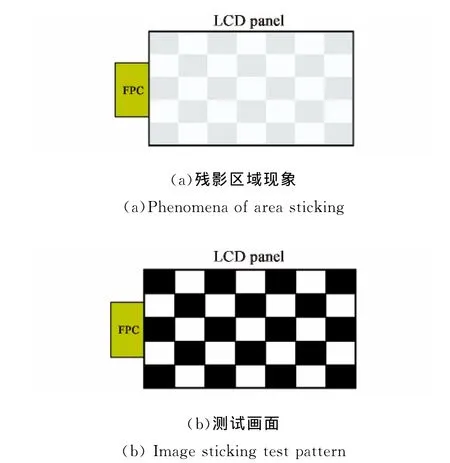

液晶显示屏的残像程度的评价一般采用棋盘格画面进行测试。测试残像时,我们先将面板在棋盘格画面测试一段时间,然后在50%灰阶画面判定显示画面均一性。残影现象按照画面切换后出现的残像状态不同,分为线残像和面残像两种[6]。这里,我们主要讨论面残像,状况如图1(a)所示。

测试中,残影测试的画面如图1(b)所示,使用7×5黑白棋盘格。测试2h后,在50%灰阶画面观察残影变化状况,在测试时,会使用减光过滤片(ND filter)辅助进行判定。

图1 残影测试画面Fig.1 Image sticking test pattern

2.2 实验样品条件

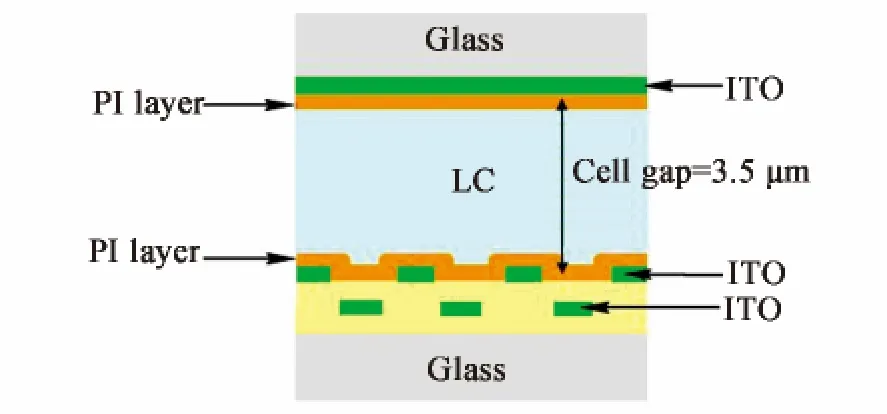

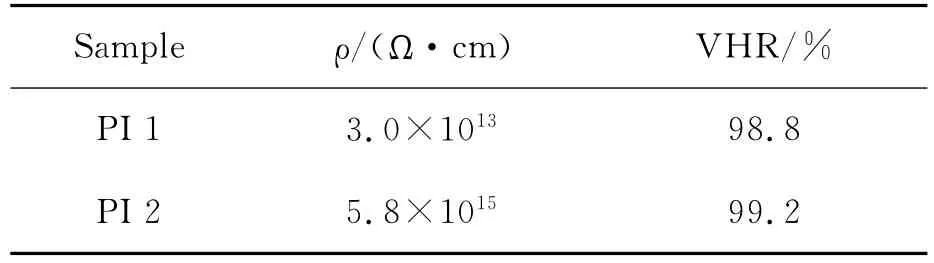

残影测试在25℃环境温度下进行,实验使用的测试面板侧视图如图2所示,该面板使用FFS驱动模式。该边缘场的驱动结构同时具有水平电场和垂直电场,预倾角为2°,液晶盒厚采用3.5μm,液晶材料特性如下表1所示,配向膜材料的特性参数如表2所示。测试面板外观尺寸为5.5in(1in=2.54cm),解析度为960×540(QHD),白画面亮度为300cd/m2,黑画面亮度为0.22cd/m2。实验测试材料搭配如下:样品 A-1使用负性液晶,搭配PI 1,样品 A-2使用负性液晶,搭配PI 2,样品B-2使用正性液晶,搭配PI 2。

图2 边缘场面板的截面图Fig.2 Side view of FFS cell

表1 液晶的特性参数Tab.1 Parameters of LC

表2 PI材料的体阻抗Tab.2 Volume resistivity of PI material

3 结果与讨论

3.1 残像的测试结果

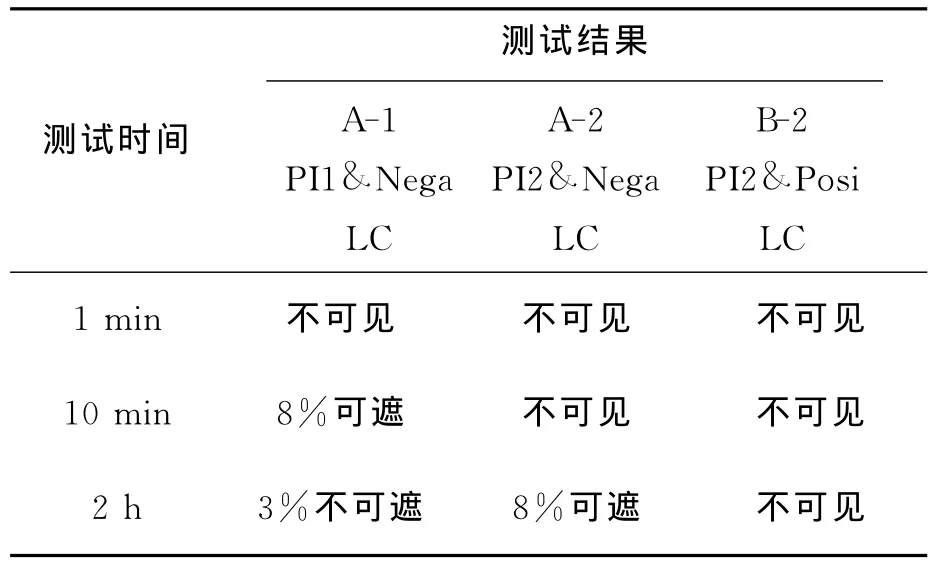

首先,对样品进行残像测试,用7×5黑白棋盘格点灯,分别在1min、10min和2h时将画面切换至50%,用ND Filter判定残像程度,各样品的残像测试结果如表3。从结果可以看出,样品B-2使用正性液晶,搭配PI 2残像表现最好2 h目视不可见,样品A-1使用负性液晶,搭配PI 1的残像表现最差2hND3%不可遮,样品A-2使用负性液晶,搭配PI 2残像2hND8%可遮。针对负性液晶而言,样品A-2残像表现优于样品A-1,即负性液晶搭配PI 2残像优于搭配PI 1。

表3 残影测试结果Tab.3 Test result of Image Sticking

3.2 负性液晶离子密度及VHR量测

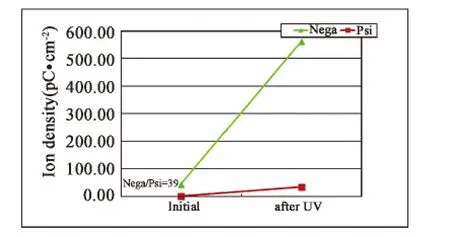

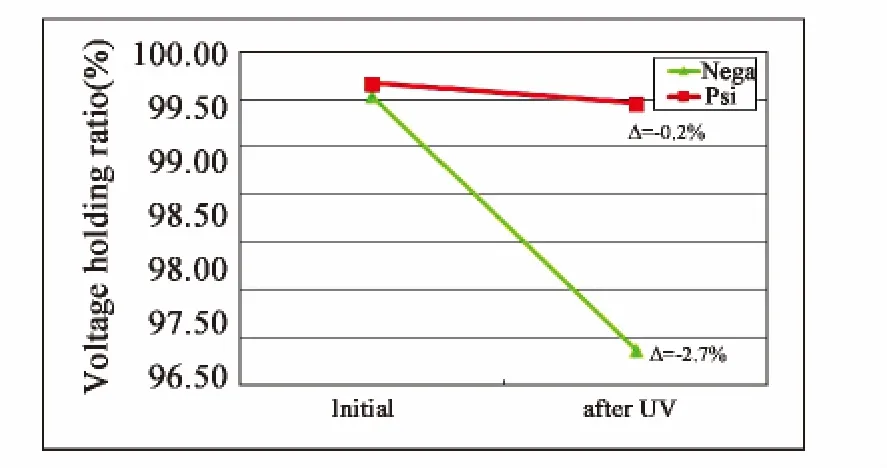

根据残像测试结果,比较两款液晶材料稳定性,首先确认液晶分子材料离子解离状况及VHR的变化状况。将上述两款液晶材料的样品经过60℃UV光照后,量测离子密度及VHR变化状况分别如图3,4所示。

图3 液晶的离子浓度Fig.3 Ion density of LC

图4 液晶的VHRFig.4 VHR of LC

从图3可以看出UV光照前负性液晶离子密度是正性液晶的39倍,经过UV后负性液晶的离子密度是560Pc/cm,远远高于正性液晶的离子密度。由此可见,负性液晶材料本身离子浓度高于正性液晶材料,经过UV光照后,负性液晶材料的离子析出速度及离子浓度远高于正性液晶材料。

由图4量测的液晶VHR知,UV前负性液晶与正性液晶的VHR基本无差异,经过UV光照后,正性液晶变化量不大,为UV前0.2%,负性液晶变化量为2.7%,负性液晶VHR变化量大于正性液晶材料。

如前文中提到,面板材料中的离子含量越高越容易产生残像,从量测的液晶材料的离子浓度及VHR变化量可以看出,负性液晶材料的稳定性比正性液晶材料稳定性差,负性液晶材料比正性液晶材料更容易发生残像。

3.3 DC残留电压测试

配向膜是影响残像的一个关键因素,配向膜在DC偏置下会有选择性的吸附液晶中的不纯物离子,形成残留DC偏置,如图5所示。配向膜对这些离子的吸附能力在一定程度上影响残像残留时间的长短。

图5 配向膜吸附离子型不纯物Fig.5 PI adsorption of ions

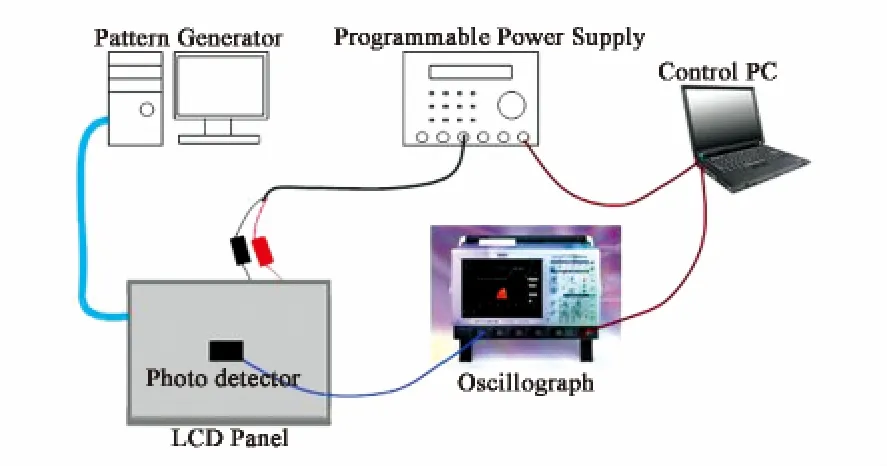

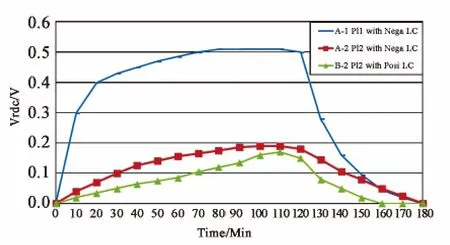

为了选择与负性液晶材料匹配较好,对残像改善有明显帮助的PI材料,量测了样品的DC残留电压。其中DC残留电压的量测装置如图6所示,外加5V直流电压,量测加压2h,以及2h后撤销外加电压时的DC残留,量测结果如图7所示。

图6 DC残留的量测系统Fig.6 RDC measure system

图7 样品的RDC特性Fig.7 RDC properties of samples

从DC残留的量测结果可以看出,对于相同液晶驱动模式,长时间点灯2h后,使用负性液晶搭配PI1的样品A-1的DC残留电压最大,为0.5V,其DC残留电压聚集快,释放也快,样品A-2和B-2点灯2h后,DC残留电压均小于0.2 V,相对于A-1样品,其DC残留电压较难聚集,且聚集少,释放也相对较快。由Q=CV可知,V就是DC偏置电压,聚集的电荷量Q大,就相当于在电极上方配向膜聚集的离子型不纯物多,要在DC偏置解除后消失所需要的时间越长,残像越严重。

从上述量测结果可知,保持低的DC残留电压对改善残影是非常重要的,且负性液晶使用高阻抗PI2配向膜材料不易聚集DC残留电压,对改善残影有帮助。

3.4 Vcom电压随时间变化

不同灰阶的液晶电容Clc不同,显示屏内不同位置的扫描信号延迟差异引起(Vgh-Vgl)不同,所以在不同灰阶和面内不同位置都会出现Feed through电压差,液晶面板驱动电压波形会由于Feed through电压或晶体管特性变动而含有Offset DC成分,长时间进行这种方式的驱动后,直流成分将会在配向膜液晶的界面引起诱电分极,从而导致残像的发生。

量测各样品在中间灰阶电压下Vcom电压随时间变化状况,结果如图8所示。

图8 Vcom电压随时间变化Fig.8 Vcomshift with lighting time

点灯测试30min,样品的Vcom电压与开始点灯测试时比较,都随时间发生不同程度的飘移,正性液晶材料样品B-2变化量最小,在50mV以内,负性液晶材料变化量大,但使用PI2配向膜材料的样品Vcom飘移程度较使用PI1配向膜材料的样品飘移程度轻微。

由此可见,使用PI2配向膜材料对减少使用负性液晶的FFS驱动模式的面板的Vcom电压飘移是有帮助的,即对改善残像有帮助。

4 结 论

从残像发生的机理,可以知道,残像产生的主要原因归结为缺一不可的两个并存因素:一是驱动上存在直流偏置电压;二是显示屏内存在中的离子不纯物。要改善残像现象,一是要抑制DC偏置电压;二是要抑制离子不纯物的产生。

从实验中量测的负性液晶离子密度及VHR结果可知,负性液晶材料本身含有的离子密度是正性液晶材料的39倍,且其稳定性比正性液晶材料的稳定性差,UV后易发生离子析出,UV后负性液晶的离子密度是560Pc/cm,远远高于正性液晶的离子密度,且UV后,负性液晶材料VHR变化量为2.7%,大于正性液晶材料的0.2%,负性液晶材料比正性液晶材料更容易发生残像。

从残像测试结果、DC残留电压的量测结果以及中间灰阶电压下Vcom电压随时间变化状况可知,对于使用负性液晶材料,FFS驱动模式的Vcom电压变化量,从而改善残像现象。

同时需要说明是,改善残像,针对不同的驱动架构,不同的液晶材料以及产品不同的应用等,对PI材料特性的要求是不同的,要根据实际架构进行评估,从而得到最佳化的显示质量。

[1] 马群刚.TFT-LCD原理与设计[M].北京:电子工业出版社,2011:244-255.Ma Q G.Principle and Design of TFT-LCD[M].Beijing:Publishing House of Electronics Industry,2011:244-255.(in Chinese)

[2] 李永忠,纪伟丰,周炎宏.STN-LCD残影显示的原理分析及实验研究[J].液晶与显示,2011,26(6):733-740。Li Y Z,Ji W F,Zhou Y H.Image retention principle analysis and experimental study of STN-LCD [J].Chinese Journal of Liquid Crystals and Displays,2011,26(6):733-740.(in Chinese)

[3] Seen S M,Kim S M,Lee S H.Image sticking resistant liquid crystal display driven by fringe electric field for mobile applicaitions[J].Japanese Journal of Applied Physics,2010,49:050208(1-3).

[4] Ahn H J,Hwang H S,KIM D G,et al.Improvement of the long-term image sticking in an IPS-LCD by development of LCD cell materials[C].The 15th International Display Workshops,IDW’08:1571-1572.

[5] Mizusaki M,Miyashita T,Uchida T.The mechanism of image sticking on LCD and its evaluation parameters related to LC and alignment materials[C].Society For Information Display,SID’06,2006:673-676.

[6] Choi N C,Ahn H K,Shin S T.Developing the new evaluation method of the image sticking[C].The 15th International Display Workshops,IDW’08:43-45.