红外线成像在囊体无损检测的应用研究

朱雷雷,袁军行,叶南军

(中国电子科技集团公司第三十八研究所 质量部,安徽 合肥 230088)

红外线成像在囊体无损检测的应用研究

朱雷雷,袁军行,叶南军

(中国电子科技集团公司第三十八研究所 质量部,安徽 合肥 230088)

热合是浮空器囊体的主要连接形式,囊体的热合效果是产品安全性的关键影响因素。热合检测装置基于红外线成像原理实现对囊体热合效果的无损检测。通过专用软件分析计算,可以实时检测出囊体中热合区域的缺陷,实现对脱层、气泡等典型热合缺陷尺寸毫米级的故障识别和坐标定位,可用于实时监测热合过程和评估热合效果。

红外线;囊体;热合

0 引言

浮空器是一种轻于空气的飞行器,它依靠内部轻于空气的气体(一般为氢气或氦气)来提供上升浮力,因此它较一般的飞行器有更大的载重量和经济性。浮空器分为有动力和无动力两种,有动力的一般称之为飞艇,它可以在很大的范围内移动;无动力的浮空器一般称之为系留气球,它只能停留在固定的区域内。从上世纪末开始,世界上兴起了浮空器研究的热潮,大大推动了浮空器技术的发展,提升了浮空器的各项性能,目前浮空器在军民领域都有着广泛应用[1]。

浮空器囊体材料是一种复合多层布基材料,由防老化层、织物承力层、阻隔层和粘接层组成,如图1所示。

图1 囊体材料结构示意图

“热合”是使用热合设备对多层囊体材料施加一定量的压力和热量,使囊体材料局部粘合在一起的过程[2]。由于受压面均匀、效果稳定,目前热合工序是囊体材料相互连接的主要方式,囊体的主要接缝部位均要求使用热合进行连接。目前由于缺乏囊体材料热合质量检验的有效手段,目前对于热合检验仅限于目测等感官手段或进行样件破坏性试验进行验证。

无损检测是以不损坏被检测对象的使用性能为前提,应用物理和化学现象,对囊体原材料,零部件和成品进行有效的检测,借以评价他们的完整性、连续性和其他物理性能[3]。无损检测是实现质量控制、保证产品安全可靠、节约原材料、改进工艺和提高劳动生产率的重要手段,已经成为产品制造和使用中不可缺少的组成部分。为了对囊体材料中大量热合部位的质量一致性、可靠性进行控制,亟需一种非破坏性、实时检测的无损检测手段进行过程质量控制。

1 红外成像检测装置

1.1 工作原理

通过热辐射源对目标进行周期性激励加载,利用红外热像仪采集并记录激励过程中目标温度场(一般记录时间为几十秒甚至上百秒)随时间的变化关系,通过长时间周期性激励加载,最终目标的响应曲线与加载频率一致,为一个稳态过程[4],只是缺陷位置的相位与正常区域相比有延迟,根据相位延迟的大小代表试件缺陷的深度。

根据需要测试试件的缺陷深度,宽度,通常锁相频率一般在零点零一赫兹到几十赫兹之间,由于激励加载周期一般较长,故热像仪采集的频率也不需要很快,只需在保证采样精度的前提条件下能精确还原加载响应曲线即可。并且由于提取的是相位信息,对探测目标表面的均匀性,故与发射率也关系也不是很大,同时对激励源的功率要求也不高。

锁相分析中,根据不同的应用场景,需要记录的时间也不一致,但一般都需要等待试件达到稳态后记录数据,如图2所示,采集时间都不会太短,一般在几十秒以上。并且如图2(b)所示的热波信号曲线,同理缺陷区域在周期性激励下的响应与正常区域的响应不一致,缺陷区域会产生一定相位延迟,其中,缺陷的深度与相位延迟的大小相关。

通过对可能出现的热合缺陷进行定位、评估、预警、报表记录等提供智能化决策,可以实现对囊体热合过程中缺陷位置和的缺陷尺寸的诊断。

图2 红外成像检测原理图

1.2 系统组成

图3 系统组成图

红外成像检测装置主要包括红外激励光源、功率放大器、信号发生器、红外热像仪、数字图像采集处理显示系统和红外线成像无损检测软件等组成部分,如图3所示。

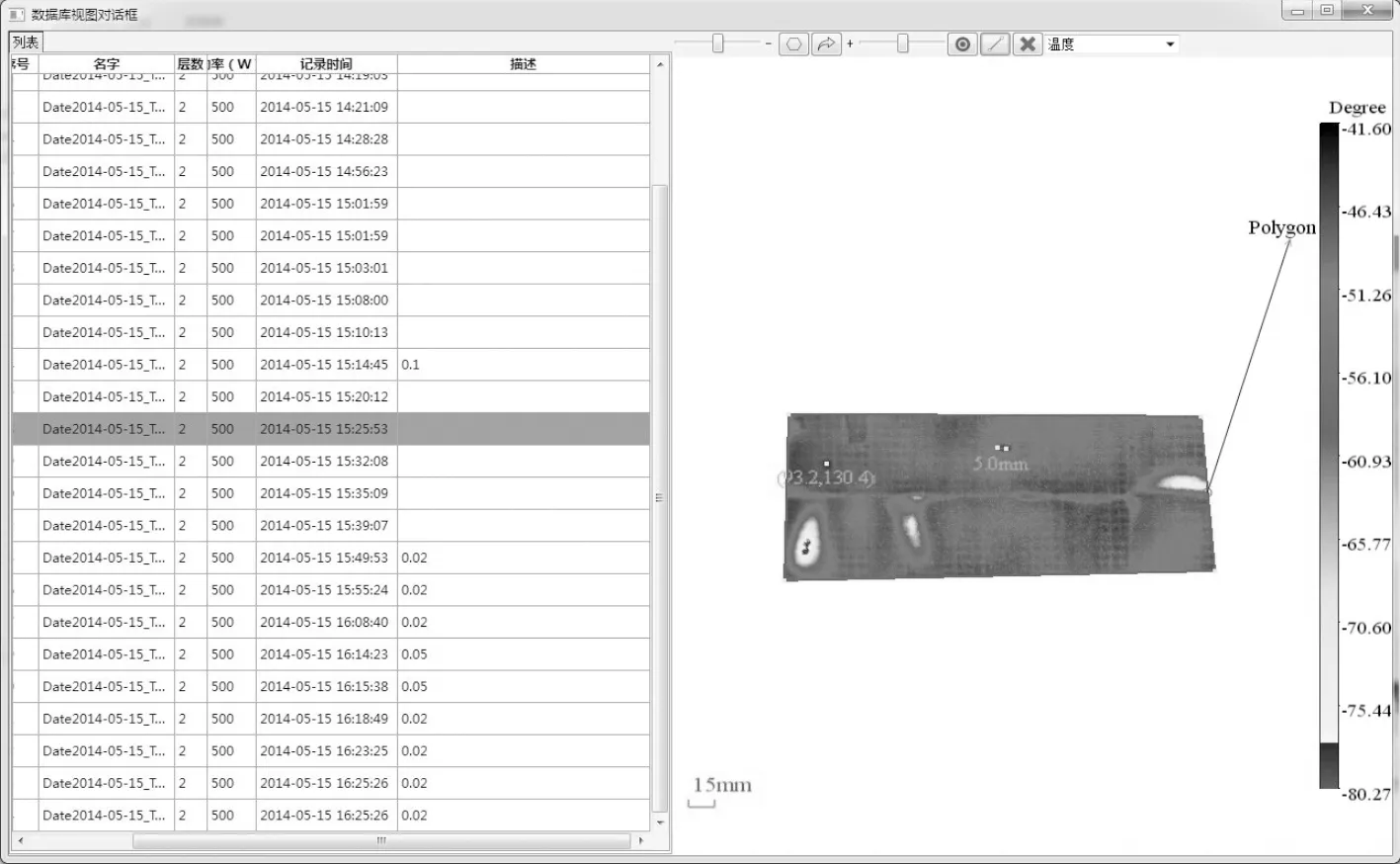

红外线成像无损检测软件可以实现实时温度场提取显示,对温度场内选取不同点、多段线、圆、多边形的温度场实时曲线分析,并实时显示以上画出的区域内平均值、最高点,最低点温度及其坐标。并设定不同的锁相激励频率并采集红外热像进行实时相位提取分析(采用FFT,快速傅立叶变换算法得到),相位分析缺陷检测界面如图4所示。

图4 缺陷检测界面

通过对一定周期性激励进行实时采集,分析其相位变化,并根据实际缩放比,得到测量实际缺陷的尺寸,坐标等。实际锁相检测缺陷大小、位置显示图界面如图5所示,通过激光定位器围成视场的左下角为坐标原点,通过测量工具的测量,可以确定预埋的两处缺陷尺寸分别为16.4mm和17.7mm,坐标位置分别为(32.1mm,95.0mm)和(290.9mm,116.4mm)。

图5 缺陷显示界面

2 效果和分析

取两片囊体材料,分别把气孔、多余物等通过热合预埋至两层间的热合部位中形成典型的缺陷模式,如图6所示,以期通过红外线成像无损检测判断预埋缺陷的位置和尺寸。

将材料在检测装置上铺设好,开启红外激励源对囊体材料试件进行锁相激励加热,如图7所示。

可以通过不同频率的红外激励源进行激励,计算整个视场区域的相位信息从而得到可以目标的缺陷等信息。

图6 缺陷预埋件

图7 热激励源加热示意图

一般设置采集帧数300帧,这个可以随着不同的函数发生器的周期而定,一般至少采集两个完整周期以上,例如周期为10s时,至少采集20s,由于帧频为10Hz,故采集帧数为200帧以上;周期为50s时,采集50*2=100s,需要采集100*10=1000帧。当采集完毕后,进行傅立叶分析计算,填入函数发生器的激励频率,默认为0.1Hz,功率及进行热合的层数。

计算完毕后,采集图像会自动切换到傅立叶显示界面,并且可以自由添加测量点、测量线、删除,如图8所示。

图8 采集图像界面

通过采集图像的分析和测量,可以在软件界面上清晰地分辨气孔和多余物等预埋缺陷,利用软件中的测量工具,可以对缺陷部位进行定位和尺寸的测量等操作,如图9所示。

图9 缺陷位置和尺寸

3 结语

利用热激励源对囊体材料热合部位进行激励加载,通过缺陷部位相位延迟的特点,可以确定缺陷部位的位置和轮廓;通过检测软件自带的测量工具,可对缺陷部位的尺寸进行测量。通过大量的试验效果验证,红外线成像无损检测可以有效地实现囊体材料热合部位层间的气泡、夹杂等缺陷的无损检测。

红外线成像无损检测装置在大批量的囊体热合生产中进行工程化应用,还需要在以下几个方面继续进行研究:

(1)目前该无损检测装置扫描和计算速度不能满足批量化生产需求,只能对重点关注的热合部位进行局部的无损检测诊断工作;

(2)热合部位的虚热合现象反映在囊体材料层间也属于紧密结合,但是抗剥离剪切能力明显下降,红外线的缺陷相位延迟技术不适用于该类缺陷模式,需要开发其他技术进行检测;

(3)对于不同结构特点、不同物理特性的囊体,需要建立相应的缺陷模式数据库,从而快速、准确的定位缺陷部位[5]。

[1] 沈雪娈.俄罗斯浮空器的历史与发展[J].国防科技,2011(3):8-12.

[2] 肖尚明,李向阳.系留气球囊体加工质量控制[J].浮空器研究,2008(12):4-7.

[3] 张俊哲.无损检测技术及其应用[M].北京:科学出版社,1993:5-10.

[4] 曹鹏涛,张青川,肖锐,等.红外测温法研究Al-Mg合金中的Portevin-Le Chatelier效应[J].物理学报,2009,58(8):5591-5597.

[5] 周萌,曹鹏涛,朱雷雷,等.红外热成像检测囊体材料热合效果初探[J].中国科技博览,2012(28):62-66.

[责任编辑、校对:张朋毅]

The Application Research of envelope’s non-destructive testing of infrared imaging

ZhuLei-lei,YuanJun-hang,YeNan-jun

(CETC No.38 Research Institute,He fei 230088,Anhui,China)

RF-welder is the main form of connection aerostat envelope,welding effect of envelope products are the key factors of security.weld detector based on infrared imaging principle to achieve non-destructive testing of the envelope’s weld effect.Analysis calculated using special software,real-time detects weld area of envelope,to achieve the delaminiation,bubbles and other typical weld defect size millimeter fault recognition and positioning coordinates for real-time monitoring of RF-welding process and evaluate the welding effect.

infrared; envelope; RF-welder

2015-03-15

朱雷雷(1982-),男,安徽阜阳人,工程师,从事质量过程控制方面的研究。

V274

A

1008-9233(2015)03-0027-03