航空先进制造技术对航空制造企业的影响

中航工业导弹院凯迈机电公司 (河南洛阳 471003) 刘仁春

技术科技术主管 刘仁春

1. 航空产品的制造加工难点

(1)难加工材料切削应用。航空、航天零部件常采用钛合金、高温合金及复合材料等难加工材料,如何保证零件的加工有高的质量又兼顾生产效率是航空制造企业面临的一个课题。

(2)工艺及零件精度要求。航空、航天零部件大都采用复杂曲面和高结构效率的整体、轻量化结构,加工中要避免产生切削变形和提高效率,这对制造工艺以及制造设备提出了更高的要求。如何在生产实际中解决这些问题对航空工艺和加工设备提出了新的挑战。

(3)过程控制及检测要求。零件加工过程控制是对其满足设计尺寸、特性要求而进行的一些检测等,检测的结果用来验证在制造中结果与设计要求相符的一致性。而现在航空企业对工艺过程控制、零件表面完整性控制等环节比较薄弱。今后这方面是航空制造企业的改进方向之一。

2. 现代航空产品的制造特点

(1)产品的高性能和精密化。航空产品因为使用环境特殊,产品性能要求和可靠性要求高,产品在加工时使用钛合金、复合材料等特殊材料较为普遍。同时,多数航空零件的几何外形复杂,其制造加工精度要求更高,测量要求也较高。

(2)产品的轻量化和大型化。航空产品如发动机压缩机转子、飞机发动机叶片、飞机的整体舱段、起落架、机匣及天线罩,大量使用钛合金、高强度材料和高温合金等,同时在飞机机身、机翼上也广泛使用复合材料。航空设计中要求飞行器既要有高强度的同时零部件又必须质量轻。机翼壁板、梁、叶盘和发动机壳体要求整体结构加工,减少了不必要联接,增加了零件的整体刚性。这种零件大型化结构要求是大型飞行器和宇航工业零件设计、制造的需求。

(3)产品的数字化和制造过程的智能化。航空产品零部件的数字化设计及制造等先进技术,应用CAPP和CAD/CAM软件,如西门子公司Teamcenter三维工艺软件的应用,柔性制造FMS技术也是发展的方向。基于数控加工工厂的数字化车间管理系统MES应用,航空产品零部件的设计、制造及装配要求是:简单、准确、协调。

3. 航空制造业在加工中的难点和解决方案

(1)数控加工中零件程序编制调试、工装夹具的设计制造、特殊刀具的准备和零件检测等环节占用时间过多,致使加工效率不高,不能满足航空企业制造的需求。

解决方案:采用合理的工艺路线规避复杂、低效的加工方法。提高编程人员的技能水平,结合CAM软件和宏程序的编制提高数控加工效率。结合拼装夹具和可替代的加工刀具完成加工(仅需调整程序)。尽可能地采用优质、高效、低成本的工艺策略完成工艺方案的制定和实施。这种加工思想是精益制造在加工中的体现,在新品科研试制中实施,产生的良好效果尤为显著。

(2)数控加工设备中所用的刀具无法满足加工的高质量、高效率的零件加工需求。实际生产中刀具使用普遍存在切削效率低、刀具寿命短。尤其遇到难加工材料钛合金、高温合金等时,会严重影响产品尺寸的一致性和外观质量。刀具的选择及刀具与数控机床的配合使用是企业面临的突出难题。

解决方案:选用满足加工的高质量、高效率等零件加工需求的刀具。根据航空制造中加工的需要采购合适的设备和刀具,在满足加工质量的情况下提高加工效率。

(3)大型的航空部件和整机的装配需要大型的装配工装和调整仪器、自动装配线。我国在航空装配中与先进国家还有差距。

解决方案:航空企业需结合《中国制造2025》和国家“十三五”规划,在行业内部借助大飞机项目和工业机器人技术,发展我国的自主航空装配技术。

4. 现代航空制造中新技术、新工艺的应用分析

(1)现代航空制造业对机器人技术的应用。目前我国工业机器人主要是满足国内市场,而且应用于汽车行业,包括焊接、检测、搬运、研磨抛光和装配等复杂作业,在其他领域仍有发展的空间和市场前景。我们可以抓住《中国制造2025》和国家“十三五”规划中对工业机器人和航空制造业支持,结合各自的特点在航空制造业中发展机器人技术和数控机床技术,使其在制造、航空器装配上发挥优势,提高航空产品质量和效率。

(2)现代航空制造业对高速加工技术的应用。高速切削技术具有加工效率高、切削负荷低、传入工件的切削热少及加工变形小等显著优点,20世纪90年代中期已成功应用于航空制造业,并取得了显著的经济效益。

飞机结构件中有很多薄壁件及难加工材料,在加工中极易产生变形。航空零件复杂,其加工余量大,结构件尺寸精度和表面粗糙度要求较高,高速切削加工飞机薄壁零件有助于降低切削力,减小切削变形,提高加工精度和加工效率。高速切削时切屑排出速度快,切屑可带走大部分切削热,使散热效率提高,减小工件表面的切削热。

(3)现代航空产品的3D打印技术的应用。3D打印技术属于增材制造技术,它以低成本和短周期的特性,能满足制造中超大、超厚和复杂型腔等特殊结构及极其复杂外形的中小型零件的加工需要,已成为现代航空航天等产品制造工艺先进性的重要标志之一。

钛合金、高温合金和超高强度钢等大型复杂整体高性能金属结构件的激光(电子束)快速成型技术,以金属粉末为原料,通过激光熔化堆积,从零件数模直接完成全致密和整体复杂的高性能金属零件近净成形。与传统锻造技术相比,具有无需锻造设备和锻造模具,材料利用率高、周期短、成本低、柔性高和响应快等特点,该技术在飞机、发动机等的研制中有着广阔的应用前景。

图1 航空钛合金薄壁零件

5. 航空钛合金薄壁件加工工艺案例分析

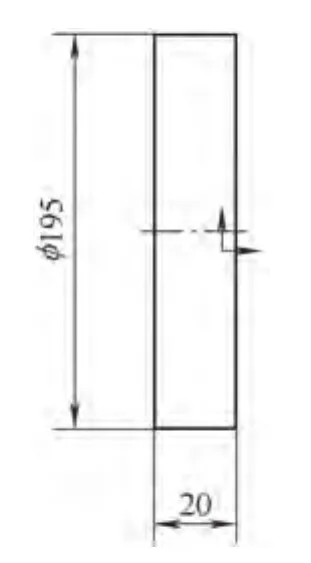

某一航空钛合金薄壁件(见图1)的尺寸如图2所示,该零件加工工序分为粗加工(粗车)、去应力时效、半精加工及精加工(半精车、精车)。其中粗加工以去除余量、释放加工应力为主要目的。加工设备选用卧式车床,中间安排去应力时效热处理工序,半精加工、精加工工序的主要目的是进一步去除零件材料上的余量。需要着重强调的是钛合金加工过程中硬化较严重,安排精加工之前的余量需要大于0.15mm,让所给的余量大于硬化层深度。消除硬化层的存在,影响零件的后续加工。在精加工前的半精加工中将影响后续加工的零件尺寸、表面形状及相互位置,表面粗糙度的应力进一步释放出来。另外通过相应的工艺手段将加工应力的影响减小到最小,以保证最终能加工出合格的产品零件,同时验证工艺方案的正确、合理性。

(1)工艺路线安排:粗车(外圆φ199mm和孔φ195mm)→去应力时效(热处理)→半精车(外圆φ198.5m m和孔φ1 9 5.5 m m)→精车(外圆φ198mm和孔φ195mm)→车工(切断、去毛刺)→交检。

(2)刀具及切削参数的选择和装夹方案的设计:外圆车刀粗车YG8硬质合金主前角5°~8°,后角 7°~12°,主偏角95°,副偏角35°,刃倾角约-5°;切削参数:v= 58m/min,f=0.2mm/r,ap=1.5mm。精车陶瓷刀主前角8°,后角12°,主偏角95°,副偏角35°,刃倾角-8°左右;切削参数v= 80m/min,f=0.1mm/r,ap=0.2mm。镗孔车刀粗车YG8硬质合金主前角6°,后角 9°,主偏角95°,副偏角约35°;切削参数v=70m/min,f=0.2mm/r,ap=1m m。精车陶瓷刀主前角8°,后角12°,主偏角95°,副偏角35°;切削参数v=100m/min,f=0.15mm/r,ap=0.2mm。切断刀采用3mm宽的切槽刀;切削参数v=70m/min, f=0.1mm/r,ap=0.25mm。

装夹方案的设计:粗加工时因为有夹头,此时工件的刚性较好,使用车床普通自定心卡盘,夹紧力大,可以防止在大切削力加工过程中零件松动,夹头不切断。半精加工、精加工时夹紧力要小,防止装夹变形,此两步工序中需要使用软包爪,并且考虑到此时工序工件已经形成薄壁结构,在零件内孔增加心盘装于工件内孔,以增加整个工艺系统的刚性。软包爪如图3所示,心盘如图4所示,图5所示为软包爪与心盘装夹零件。

图2 圆筒

图3 车床软包爪

图4 心盘

图5 圆筒半精车、精车

6. 国内外机床工具的差距

国内机床工具较国外的目前还有一定差距,航空制造企业一般会根据企业产品的特点和加工需求进行选择,具体体现在以下几个方面:

(1)国产机床的精度保持性总体低于国外设备,且数控机床的控制软件研发和应用于发达国家还有不小的差距。

(2)数控机床上使用的某些国产刀具无法满足精密加工的需要。大量使用国外的刀具可以完成加工任务,但是成本增加许多。我们的民族刀具工业如何成长、发展是值得我们高度关注的问题。另外,国外刀具企业在研发新的刀具产品和先进的切削理论上要比国内刀具企业具有优势。