硅的反应离子刻蚀实验研究

彭明发,何小蝶,吴海华

(苏州大学 a.功能纳米与软物质研究院;b.纳米科学技术学院,江苏 苏州 215123)

硅的反应离子刻蚀实验研究

彭明发a,b,何小蝶a,b,吴海华a,b

(苏州大学 a.功能纳米与软物质研究院;b.纳米科学技术学院,江苏 苏州 215123)

反应离子刻蚀;硅;刻蚀速率;选择比;均匀性

硅(Si)是一种物理和化学性能都非常优异的半导体材料,随着科技的发展,硅材料在半导体科技中的作用越来越重要[1]。而硅刻蚀在微纳米加工技术中是处于光刻之后的一个非常重要的环节,可将光刻胶的图形转移到功能材料表面。而在各种半导体功能材料表面形成微纳米图形结构的技术即是刻蚀技术[2-3]。

目前,刻蚀的方法包含湿化学法刻蚀、等离子体干法刻蚀及其他物理和化学刻蚀技术。由于干法刻蚀具有各向异性的优点,且容易实现微细结构图形的转移,因此,在微纳米半导体工艺技术中已经取代湿法刻蚀成为最主要的刻蚀技术[4-5]。反应离子刻蚀(reactive ion etching, RIE)是一种物理和化学作用相结合的干法刻蚀方法[6-8]。因为具有较高的刻蚀速度,大的选择比和良好的方向性等优点[9-10],使其在硅刻蚀技术中得到广泛的应用。

1 硅的反应离子刻蚀原理

RIE是在一定压力下,刻蚀气体在高频电场的作用下,使气体辉光放电产生等离子体,对被刻蚀物进行离子轰击和化学反应,生成挥发性气体形成刻蚀的一种刻蚀方法。

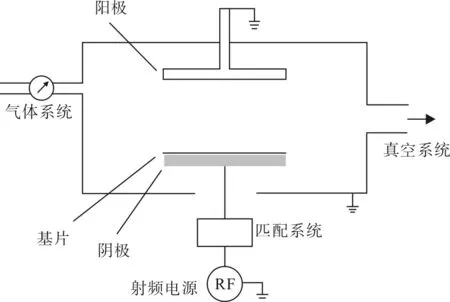

图1 反应离子刻蚀设备简图

图1是反应离子刻蚀设备简图,上电极(阳极)接地,下电极(阴极)接射频电源,射频电源的频率为13.56 MHz。要刻蚀的硅片放在下电极上,通入反应腔室中的气体在高频电场的作用下辉光放电,产生等离子体。等离子体中包含有离子、电子及游离的自由基。在电场的作用下,电子被加速,与气体分子或原子进行碰撞,当电子能量大到一定程度时,碰撞变成非弹性碰撞,产生二次电子,它们又进一步与气体分子碰撞,不断使气体分子电离。由于非弹性碰撞产生的等离子体具有较强的化学活性,可与被刻蚀物质表面起化学反应,形成挥发性物质,从而达到刻蚀的目的。同时,高能离子在电场作用下对样品表面进行物理轰击,使得反应离子刻蚀具有很好的各向异性。

反应离子刻蚀硅通常使用带氟或者带氯的活性基团的气体,如SF6、CHF3、CF4等。本实验采用SF6和O2对硅进行刻蚀,其中O2作为稀释性气体,容易实现反应气体辉光放电,产生等离子体,同时,能更好地调节刻蚀的选择性,实现对硅的各向异性刻蚀。当反应腔室中通入SF6时,辉光放电发生的化学反应为:SF6——SF5++ F*(自由基) + e-;生成的F*自由基到达Si表面时,发生的化学反应为:Si+ F*——SiF4,其中,SiF4为挥发性气体,可以被泵抽走,从而实现对硅的反应离子刻蚀。

2 实验结果与讨论

本实验中所用的反应离子刻蚀机为英国Oxford公司生产的Plasmalab 80plus RIE。为了实现对硅的各向异性刻蚀,本实验使用了SF6和O2两种工艺气体,反应压力为275 m(torr)(1 torr=133.322Pa),通过油冷和水冷体系控制反应腔体的温度为20 ℃,基片底部以5 Torr的He气冷却硅片。通过调节射频功率及反应气体的流量等实验参数,研究反应离子刻蚀技术对硅刻蚀的影响,并优化了刻蚀条件,得出刻蚀速率、对氧化物的选择比及均匀性等关键性刻蚀参数。

2.1 射频功率对刻蚀的影响

在保持反应压力为275 m(torr),SF6与O2的流量恒定在24 cm3/s和4 cm3/s时,在刻蚀相同时间5 min后,发现随着射频功率的增大,对硅的刻蚀速率增加。当射频功率为120 W时,对硅的刻蚀速率为752 nm/min,对氧化物的选择比为35.2;当射频功率增加到125 W时,对硅的刻蚀速率为1 020 nm/min,对氧化物的选择比却降低为29.6。通过刻蚀实验对比发现,随着射频功率的增加,对硅的刻蚀速率会增大,但对氧化物的选择比却会降低。接下来,我们需要找到一个较好的刻蚀参数,来实现对刻蚀速率、对氧化物的选择比及均匀性等参数的最优化条件。

2.2 反应气体流量对刻蚀工艺的影响

在保持反应压力为275 m(torr),射频功率为120 W时,在刻蚀相同时间5 min后,通过改变反应气体的流量来研究对硅刻蚀工艺的影响。工艺参数的更改是在保证刻蚀各向异性的前提下进行的,并且刻蚀结果在扫描电镜中能观察到较好的坡面图。当SF6与O2的流量为24 cm3/s和4 cm3/s时,刻蚀速率为752 nm/min,对氧化物的选择比为29.6;当SF6与O2的比例不变,流量为36 cm3/s和6 cm3/s时,刻蚀速率为1 036 nm/min,对氧化物的选择比为56.6。通过对比实验发现,在保持SF6与O2比例在6∶1不变的情况下,增加两种气体的流量,对硅的刻蚀速率增加,同时,对氧化物的选择比也有较大的增加。

2.3 优化刻蚀工艺条件

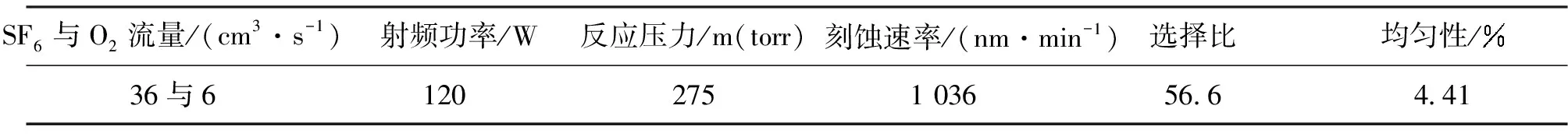

通过一系列刻蚀实验,探索出了Oxford公司生产的Plasmalab 80plus RIE对硅刻蚀的最佳工艺条件。实验结果表明,在设定反应压力为275 mTorr的条件下,射频功率为120 W,SF6与O2的流量为36 cm3/s和6 cm3/s,是本实验的最佳刻蚀工艺参数。在该工艺条件下,得出硅的刻蚀速率、对氧化物的选择比及刻蚀的均匀性等关键性刻蚀指标的结果,如表1所示。

表1 对硅的刻蚀最优化刻蚀工艺条件

其中,硅的刻蚀速度(etch rate)定义为扫描电镜观察的对硅的刻蚀深度与刻蚀时间的比值(etch rate=etch depth/time);对氧化物的选择比(selectivity)定义为在相同刻蚀时间内对硅的刻蚀深度与对氧化物的刻蚀深度的比值;均匀性(uniformity)定义为最大刻蚀深度与最小刻蚀深度的差值比上刻蚀深度平均值的2倍。计算公式可以表示为:uniformity=[max(etched Si)-min(etched Si) ]/2/Ave(etch Si)。

3 结束语

通过不断探索改变刻蚀实验中射频功率、反应气体的流量等实验参数,利用Oxford公司生产的Plasmalab80plusRIE反应离子刻蚀机对硅的刻蚀工艺进行了研究。并优化了硅的刻蚀过程中的工艺参数,得出该工艺条件下对硅的刻蚀速率、对氧化物的选择比、均匀性等刻蚀参数。通过反应离子刻蚀,能较好地实现硅的各向异性刻蚀,为硅材料刻蚀技术在半导体工艺中的应用做了一定的实验探索。

[1]马春.世界半导体硅材料发展现状[J].上海有色金属,2005,26(3):145-148.

[2]温梁,汪家友,刘道广,等.MEMS器件制造工艺中的高深宽比硅干法刻蚀技术[J].微纳电子技术,2004(6):30-34.

[3]陈瑜,吴俊徐,郭平生,等.一种用于硅基MEMS加工的深刻蚀技术[J].微细加工技术,2005(4):37-41.

[4]罗毅,邵嘉平,郭文平,等.氮化镓基高亮度发光二极管材料外延和干法刻蚀技术[J].中国有色金属学报,2004(14):381-385.

[5]柴常春,杨银堂,朱作云,等.碳化硅(SiC)器件制造工艺中的干法刻蚀技术[J].西安电子科技大学学报,1998,25(5):659-663.

[6]葛益娴,王鸣,戎华.硅的反应离子刻蚀工艺参数研究[J].南京师范大学学报:工程技术版,2006,6(3):79-82.

[7]苟君,吴志明,太惠玲,等.氮化硅的反应离子刻蚀研究[J].电子器件,2009,32(5):864-870.

[8]来五星,廖广兰,史铁林.反应离子刻蚀加工工艺技术的研究[J].半导体技术,2006,31(6):414-417.

[9]董璐,方华斌,刘景全,等.压电型微悬臂梁制备中RIE刻蚀硅工艺的研究[J].微细加工技术,2006,(5):47-54.

[10]杜文涛,曾志刚,胡志宇.氧化硅RIE刻蚀工艺研究[J].半导体光电,2014,35(1):57-60.

Experimental Research on the Reactive Ion Etching of Silicon

PENG Mingfa, HE Xiaodie, WU Haihua

(a.Institute of Functional Nano and Soft Materials; b.College of Nano Science and Technology, Soochow University, Suzhou 215123, China)

reactive ion etching; silicon; etching rate; selectivity; uniformity

2013-12-25;修改日期: 2014-02-12

彭明发(1983-),男,硕士,助理实验师,研究方向:纳米材料,微纳米加工技术。

TN305.7

A

10.3969/j.issn.1672-4550.2015.01.009