基于HACCP的冷链物流食品安全管理应用研究

(浙江经济职业技术学院 物流技术学院,浙江 杭州 310018)

1 引言

食品安全问题是一个世界性的问题,全世界的管理学家们都在研究如何提高食品的安全性。食品链是从生产企业的原料采购开始,经过生产、包装、运输、配送、销售,直至送到最终消费者手中的一个复杂系统,冷链物流在整个食品链中起着至关重要的作用,它保证了食品能在一个安全的温湿度环境下流通,保证了食品在生产后到消费者手中诸多流程的安全。目前,在全世界范围内,各国政府对食品生产企业主要采用的是HACCP、IOS9000等管理体系相结合的认证认可制度,并得到了广泛的社会认同[1-4]。冷链物流是食品供应链中重要的组成部分,本文将针对HACCP体系在冷链物流食品安全管理中的应用进行研究。

2 HACCP理论

2.1 HACCP的提出与发展

HACCP是20世纪60年代由美国Pillsbury公司H.Bauman博士等与宇航局及美国陆军Natick研究所共同开发的,1971年在美国第一次国家食品保护会议上正式提出。1992年美国食品微生物学基准咨询委员会(NACMCF)正式公布了食品生产的HACCP七原则。1993年联合国粮农组织(FAO)和世界卫生组织(WHO)食品法典委员会批准了《HACCP体系应用准则》。1997年FAO和WHO又颁发了新版指南《HACCP体系及其应用准则》。目前,该指南已被世界各国广泛认可,HACCP也成为了食品生产企业的安全管理准则。

我国是较早关注和采用HACCP认证的国家之一,1991年农业部渔业局派遣专家参加了美国FDA、NOAA、NFI组织的HACCP研讨会,1993年国家水产品质检中心在国内成功举办了首次水产品HACCP培训班,1996年农业部开始了较大规模的HACCP培训活动。2002年12月国家认证认可委员会正式启动对HACCP体系认证机构的认可工作,并开始受理HACCP认可试点申请。2004年6月11日,国家质量监督检验检疫总局和国家标准化管理委员会共同发布了《GBT 19538-2004危害分析与关键控制点(HACCP)体系及其应用指南》,于9月1日起正式实施[5]。2009年2月17日又共同发布了《GBT 27341-2009危害分析与关键控制点体系食品生产企业通用要求》,于6月1日起正式实施[6]。2011年,为进一步完善HACCP认证制度,规范认证工作,国家认监委制定并发布了《危害分析与关键控制点(HACCP)体系认证实施规则》和《危害分析与关键控制点(HACCP)体系认证依据与认证范围(第一批)》等修改文件,并于2012年5月起按新规执行。目前,已经有超过14 100家企业通过了HACCP体系认证,其中,食品企业有8 500多家,并且国家规定只有通过HACCP体系认证的食品生产企业才能进行食品出口业务。

2.2 HACCP的前提与实施原则

建立HACCP体系的前提是要求企业已经制定了人力资源保障计划、良好生产规范(GMP)、卫生标准操作程序(SSOP)、包装材料安全保障制度、维护保养计划、标识和追溯计划、产品召回计划、应急预案等,对食品安全进行有效控制,防止危害公众健康的问题发生[7-10]。

HACCP体系的实施要求依据七大原则:(1)危害分析和制定控制措施;(2)关键控制点(CCP)的确定;(3)关键限值(CL)的确定;(4)CCP的监控;(5)建立关键限值偏离时的纠偏措施;(6)HACCP计划的确认和验证;(7)HACCP计划的记录和保持。从而防止危害的发生或将其消除或降低到可接受水平,以保证食品安全。

3 冷链物流

3.1 冷链物流的形成与发展

1894年,美国人巴尔里尔和英国人莱迪齐最早提出冷链物流的概念[11]。1958年,美国人阿萨德提出了冷冻食品安全三要素,即“3T”概念(时间(Time)、温度(Temperature)、产品耐藏性(Tolerance))。随后又出现了“3P”理论(原料(Products)、包装(Package)、加工工艺(Processing))和“3C”理论(冷却(Chilling)、小心(Care)、清洁(Clean))[12]。2003年2月美国成立了冷链物流协会,2004年发布了《冷链质量指标》,这一标准能够检验冷链物流上的企业在运输、包装、加工和储藏等过程中是否可靠,从而确保产品质量的安全性。

在我国,1998年谢如鹤提出了冷藏链的定义:“在低温下产、供、运、销易腐食品的系统”[13]。2004年刘北林将食品冷链定义为:“易腐食品在生产、贮藏、运输、销售、直至消费前的各个环节中都需要保持在规定的低温环境下,以保证食品质量,减少食品损耗的一项系统工程”[14]。2007年孙明燕将冷链物流定义为:“从原材料的采购到产成品被消耗的整个过程中,物品始终处于维持其品质所必需的可控温度环境下的特殊供应链物流。”[15]

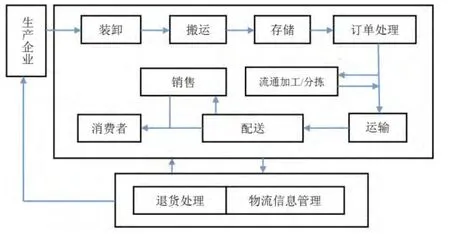

3.2 冷链物流流程建模

冷链物流是一个复杂的物流过程,是一个有机的整体,要求严格地控制温度。它包括了食品的生产、装卸、搬运、仓储、订单处理、流通加工、运输、配送、销售、退货处理和物流信息管理等环节。为保证食品在物流过程中的安全性,必须先对冷链物流流程进行研究,才能完成各环节在食品安全中的危害情况分析,具体流程建模如图1所示。

图1 冷链物流流程模型图

4 HACCP在冷链物流中的应用

HACCP体系重视对冷链物流企业经营活动的各个环节进行分析和控制,保证食品的安全性。对装卸、搬运、仓储、订单处理、流通加工、运输、配送与销售等整个经营活动过程中的每个环节都要进行物理、化学和生物三个方面的危害分析(HA),确定关键控制点(CCP)和关键限值(CL),制定监控、纠偏措施,并做好信息记录与验证。

4.1 危害分析(HA)和关键点(CCP)确定

危害分析(HA)是鉴别有害物质或引起产品腐败的物理、化学、生物的危害。关键点(CCP)的确定能有效地将食品质量控制在安全范围内。针对要实施HACCP体系的整个冷链物流过程,分析评估其潜在的危害,根据危害分析的显著危害与控制措施之间的关系,采用CCPs判断法进行判断:(1)是否有控制措施;(2)该流程是否专门设计用于把危害的可能发生消除、降低到可接受水平;(3)危害产生的污染是否会超过可接受水平或增加到不可接受水平;(4)后续流程可否消除危害或将危害的发生降低到可接受水平。从而确定关键控制点(CCP),确保所有显著危害得到有效控制。按上述危害分析和关键控制点确定方法,可知冷链物流关键控制点及其危害是:流通加工,以二次解冻、食品添加剂滥用等为主;储藏,以温度过高、时间过长超出保质期等为主;装卸与搬运,以作业时间过长、运输车辆未预冷以及作业操作不合理等为主;运输,以振动胁迫对物理形态产生不良影响等为主。具体危害分析及关键点确定见表1。

4.2 关键控制点(CCP)的监控措施

针对关键控制点实施HACCP计划进行有效监控,保证每一个CCP都处于受控状态。在确定了冷链物流关键控制点及显著危害后,根据关键限值的确定原则和危害控制原理,制定每个CCP的有效监控措施,监控措施主要从监控对象、监控方法、监控频率和监控人员这四个方面入手,分别对流通加工、储藏、运输、装卸与搬运四个关键控制点实施监控,具体监控措施见表2。

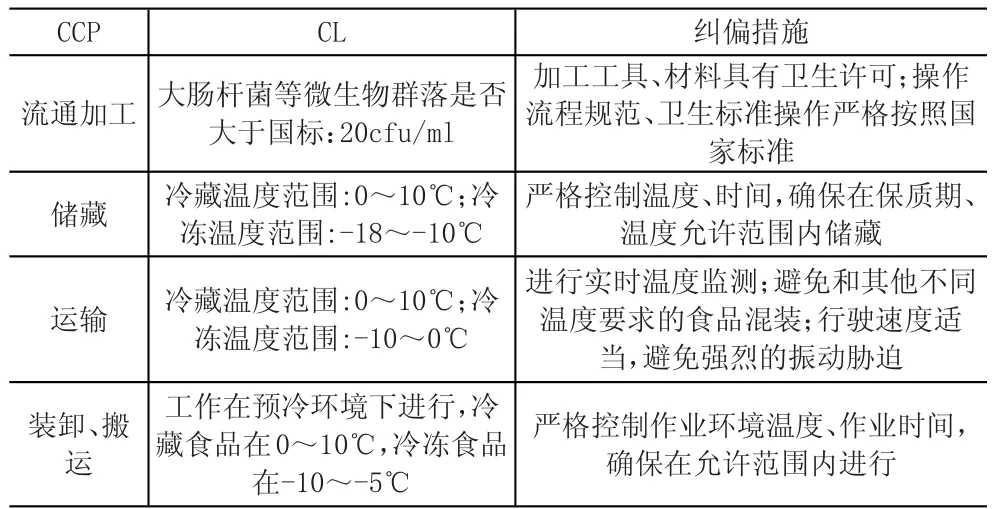

4.3 关键限值(CL)及纠偏措施

关键限值(CL)是确保产品安全危害得到有效控制的CCP临界值,它可以是一个或多个,可以是温度、湿度、时间、速率等。纠偏措施是针对CCP关键限值偏离时预先制定的纠偏措施,以便在偏离时实施。在冷链物流CCP确定后,需要建立纠偏措施,当超出冷链物流各CCP的关键限值(CL)时,就需要实施纠偏。在流通加工过程中,以卫生许可证检查、GMP和SSOP标准执行为主;在储藏过程中,以温、湿度实时监控为主;在运输过程中,以不同温度要求的食品不能混装、温度监控为主;在装卸与搬运流程中,以严格控制作业环境温度和时间为主,这些纠偏措施可以保证在冷链过程中,关键控制点(CCP)的关键限值(CL)及时回归到有效控制范围内。具体操作见表3。

表1 冷链物流危害分析及关键点确定

表2 关键控制点CCP的监控措施表

表3 冷链物流HACCP限值及纠偏措施表

4.4 HACCP的记录与验证

HACCP的记录是记录实施过程中产生的所有信息并保存,HACCP的验证是用来证实其是否完整、适宜和有效,它们是HACCP计划不断改进和发展的依据。在冷链物流HACCP计划实施的最后,实施人员需要完成四个关键点的温度、加工材料信息登记、操作流程规范性、卫生标准操作情况等的记录与验证,将整个过程中产生的有效数据记录在信息管理系统,为HACCP的进一步完善作参考,具体HACCP计划的记录与验证见表4。

表4 HACCP计划的记录与验证

4.5 HACCP计划实施的有效保障

HACCP计划能更好地保障食品安全,因此,企业应为其顺利实施提供有效保障。

(1)推动物流设备、技术的信息化。随着物联网时代的到来,信息化是物流业发展的趋势,通过信息化的手段可以使冷链物流流程管控更加可靠,食品更加安全,企业不仅能通过使用信息化的物流技术和设备及时掌握物流过程状态,更能实现企业内部、企业与企业之间的信息同步和共享。目前,在仓储、运输、配送及销售等流程中,仍然以人工操作为主,缺少电子化、信息化和智能化设备与技术的应用,所以可以在这些物流过程中引入PDA、GPS、RFID和传感器等信息化设备,对冷链物流进行安全监控,通过计算机和网络技术及时地向管理人员反映问题,保障食品安全。

(2)建立产品追溯及食品安全管理信息平台。物流过程中存在着信息不对称问题,会导致食品安全问题和物流监管力下降,要解决这一问题,可以通过了解HACCP计划的执行情况,对监管中出现食品安全问题的流程和环节进行网上公示并完成不合格产品的追溯工作,建立健全冷链食品安全信息平台。

(3)组建企业HACCP专家队伍。要实施HACCP计划,保障冷链物流食品安全,就必须组织具有HACCP认证资格的人员,组成HACCP专家组,专家组可以由企业员工、学校教师和行业协会人员组成,积极开展HACCP体系实施与“产、学、研”一体化的研究工作,组成HACCP专家智囊团,对物流过程中的食品安全进行监控与管理,制定HACCP计划及各项保障与实施制度,及时地处理实施过程中出现的问题并完善HACCP计划,确保后续物流活动安全、有序地进行。

(4)HACCP实施的制度化。使HACCP制度化,确保每一个流程的HACCP计划都能按要求进行,是生产安全对企业提出的要求。只有从制度上保证HACCP计划的实施,才能保证冷链物流操作的规范性,进而保证执行的可靠性,从而达到生产安全管控的目的。

(5)建立建全HACCP绩效评价体系。绩效评价体系是HACCP执行的指挥棒,是HACCP计划运行的重要保障。没有构建有效的绩效评价体系,就会制约HACCP计划的运行与发展。所以,在HACCP实施后,必须对HACCP实施效果进行等级制评价,并做好信息记录,为下一步提高HACCP工作效果提供决策资料。

(6)对员工进行职业培训,提高员工忠诚度。在装卸、搬运、配送及销售过程中,企业员工的职业素质对食品安全起到了至关重要的作用,可以通过对员工上岗前的职业培训或技能鉴定,制定开展定期与不定期技能培训班制度,提高员工的职业素质与对企业的忠诚度,让员工认同企业的HACCP计划并自觉地执行,从而使HACCP的实施效果不断提高。

[1]蔡岩兵.HACCP体系应用于食品链的方法、主要问题及解决途径[J].生态经济,2009,(12):113-116.

[2]陈小军.基于HACCP的食品物流安全体系的构建与实现[J].物流技术,2013,32(7):67-70.

[3]卫晓怡,宫霞,蓝倩云,瞿君,等.上海超市绿叶菜流通管理现状及基于HACCP的安全监管[J].江苏农业科学,2014,42(5):230-233.

[4]戚仁江,张秀军,高国朋,李享,李修德.HACCP与六常法结合模式在学校食堂食品安全管理中的应用[J].中国学校卫生,2013,34(12):1 475-1 478.

[5]GBT 19538-2004危害分析与关键控制点(HACCP)体系及其应用指南[S].

[6]GBT 27341-2009危害分析与关键控制点体系食品生产企业通用要求[S].

[7]程明才.HACCP在冷冻猪肉加工储运过程中的应用[J].食品与机械,2012,(4):65-68.

[8]史卫军,梁嘉,朱崧琪,陈雷.浅谈HACCP体系在供港禽肉安全监控中的应用[J].饲料广角,2014,(19):32-34.

[9]张艳艳,刘斌.HACCP在酸奶冷链物流中的应用研究[J].食品科技,2012,(12):324-326.

[10]李晓萍,韩之俊.FMEA下的超市食品HACCP计划制定与实现[J].工业工程,2009,12(4):106-110.

[11]赵勤.中国现代农业物流问题研究[D].哈尔滨:东北林业大学,2009.

[12]白云峰.巴氏奶冷链运作模式[D].长沙:湖南大学,2007.

[13]谢如鹤.易腐食品贮运技术[M].北京:中国铁道出版社,1998.

[14]刘北林.食品保鲜与冷藏链[M].北京:化学工业出版社,2004.

[15]孙明燕,兰洪杰,黄锋权.冷链定义浅析[J].物流技术,2007,(10):29-31.