动态监测技术在FRP试验中的应用

李水扬,李 峰,马青那,赵启林

(解放军理工大学 野战工程学院,江苏 南京 210007)

纤维增强复合材料具有高比强度、比刚度及优良的耐疲劳特性和耐腐蚀等综合性能,在桥梁工程、交通工程中具有巨大的发展前途[1]。但是纤维增强复合材料构件在成型过程中伴随有复杂的理化反应,加上工艺的不成熟,任何一个环节的微小差异都会导致构件出现不可逆的缺陷,使产品的完整性受到严重影响。加之组成复合材料的增强纤维和基体的性能存在很大差异,纤维性能的方向性和两者交界面性能的不确定性都使得复合材料在导电等物理性能方面呈显著的各向异性,是一种各项异性的构件[2]。在外荷载的作用下构件中纤维和基体的破坏呈现出纤维断裂、基体开裂、纤维树脂分层等多种模式,因此寻找有效的试验手段解决构件破坏的过程中出现的问题具有重要意义。

近几十年来试验监测技术飞速发展,常用无损监测方法有射线照相法、超声波回波法、声发射法、全息照相干涉法、热成像法、数字散斑、光纤光栅传感法等[3],但是由于复合材料特殊的结构特征和复杂的破坏模式,试验前后静态的观测监测技术已不能满足需求。

本文从纤维增强复合材料试验监测的角度,探讨了目前能够实时地监测试验过程中构件结构变化和破坏过程的无损损伤监测技术,以期待为后续的复合材料实验研究提供更有效的,用于快速发现复合材料构件中的缺陷、探究复合材料构件的破坏模式和原理的试验监测方法。

1 声发射技术

1.1 声发射技术原理

由于材料或构件存在微观缺陷或结构件内部不稳定,在荷载作用下,这些缺陷部位易出现应力集中。应力集中产生的能量随着荷载作用越来越大,最终打破原有的平衡状态,能量则被以弹性波的形式释放出来,这种现象叫做声发射现象。通过分析采集到的应力波信号,来判断结构内部的损伤部位、阶段、损伤程度,并探究其破坏机理,就是声发射检测技术。

1.2 声发射技术在复合材料动态监测上的应用

张同华[4]全程监测记录了拉伸过破坏过程中纤维、基体材料、[00]层合板、[+450/-450]层合板和[900]层合板5种试件的声发射信号参数特征。采用声发射参数分析法结合小波分析方法,有效地区分了复合材料层合板试件不同的破坏损伤模式和损伤机制。彭永超[5]对UHMWPE/LDPE单向复合材料层合板拉伸直至断裂的过程进行监测,得到了层合板拉伸破坏的过程的声发射特性、主要的破坏类型、声发射信号幅值参数之间的相互联系,研究了层合板拉伸破坏机理。

严实[6]基于声发射技术研究了不同编织角度的三维四向碳/环氧编织复合材料在压缩载荷作用下的破坏过程。结合多参数法和载荷位移曲线,深入揭示了编织复合材料的破坏阶段和破坏机理。

戚琳琳[7]对纤维、树脂和具有不同铺层的层合板的拉伸破坏过程中进行全程动态监测,得到了各试样拉伸破坏过程中的声发射信号特征。根据特征参数和关联的参数曲线,得到了每个阶段的详细信息和各试样的拉伸破坏机理,进一步推理得到了PPTA/PP复合材料层合板的拉伸破坏机理。陈霞、肖迎春[8]观察了冲击损伤的复合材料层压板的压缩破坏过程,通过分析声发射信号的特征规律,表征了在压缩载荷下材料破坏的形式及其压缩破坏的整个演化过程。李伟[9]运用三维参数法,分析了试件的损伤声发射特性。通过对信号的幅值的统一分析,从宏观上描述了不同纤维走向的FRP材料拉伸破坏规律以及试件破坏发展、变化的全过程。

2 光纤光栅传感法

2.1 光栅传感器及使用原理

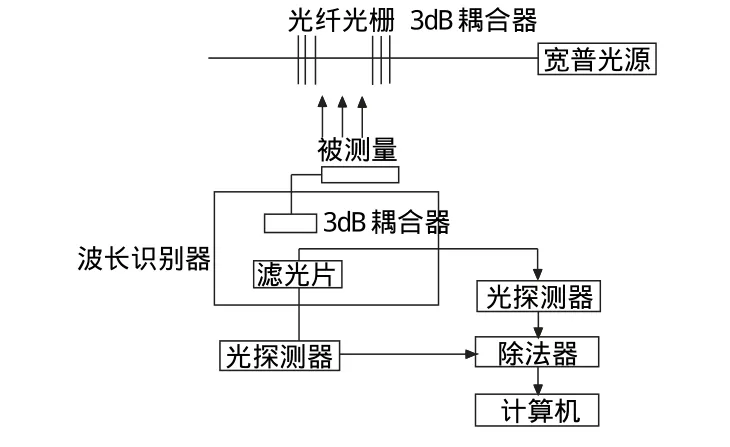

通过外界入射光子和纤芯内的离子相互作用,实现在光纤的一小段范围内折射率发生周期性变化,在纤芯内形成空间相位光栅。将多个小段的光栅串联在同一根光纤上就构成了Bragg光纤光栅传感器。光纤光栅结构和数据采集原理如图1所示。

图1 光栅光纤传感结构示意图

2.2 光纤光栅传感器在复合材料动态监测上的应用

(1)光纤传感器由于自身的体积小,抗电磁能力和稳定性极好,首先在航空工业中得到了广泛的应用。美国将特殊的光纤光栅传感器应用在了航天运载火箭的复合材料油箱和飞机的粘接接头性能的检测评估上[10]。法国的多个科研机构则将光纤光栅传感器用于监测构件的分层和断裂损伤以及评估战斗机的反雷达效果。瑞典则将光纤传感器埋入战斗机内部,用以检测疲劳损伤和温度对复合材料构件的影响[11]。

(2)光纤光栅传感器方法在复合材料构件试验中的监测应用。蒋园园[12]将光纤光栅传感器埋入热压罐成型的碳纤维复合材料中,解决了这种工艺下光纤维的引出保护问题;并且发现,光纤维的直径和埋入位置对构件的性能都有一定影响,光纤埋入不同方向的纤维层时其灵敏度也不同。孙九霄[13]也对手糊、真空灌注、RTM和热压罐成型层合板的光纤引出和保护问题进行了研究,解决了RTM和热压罐成型工艺的引出和保护问题。静态力学试验发现,光纤对试件的压缩性能有一定的影响,并且分别推导出了波长和应变关于FBG布置角度和距离的经验公式。

李向华[14]则对编入光纤光栅的三维编织复合材料试件在拉伸试验条件下的失效模式进行了研究。通过其力学性能测试和电镜扫描从细观的角度解释了构件破坏的机制。发现材料的拉伸破坏是由界面破坏发展到基体剥离脱落,最后导致纤维束被拔出拉断;并且光纤在结构没有破坏之前先断裂破坏,破坏之前,波长是随外荷载线性变化的。

张威[15]将光纤光栅埋入复合材料层合板,对其进行低速冲击试验,通过对光栅信号的波长变化的研究,可以明显判断出构件分层、基体开裂和纤维断裂等各个破坏阶段。朱小平[16]则从理论角度分析了光纤光栅的光学特性和传感原理,同时建立一套实用的传感系统;通过悬臂梁振动频率试验与其他方法进行对比,结果表明该方法和传感系统有很好的精度和可靠性。

3 电阻法

3.1 电阻法监测原理

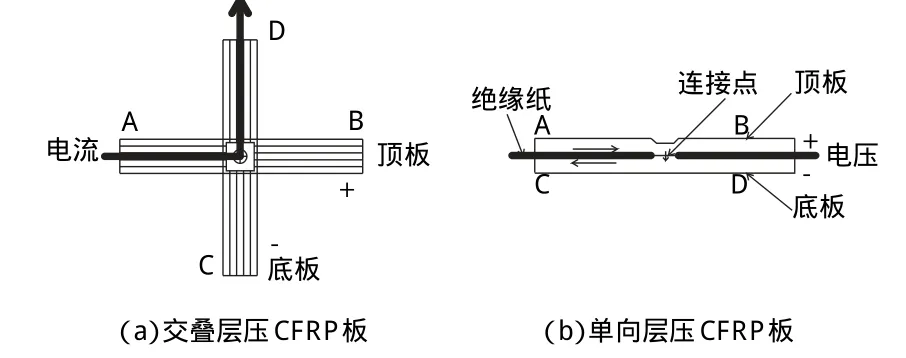

由于碳纤维自身是导电材料,当纤维的含量增加到一定程度后,整个材料就会形成一个立体的导电网路,承受外界荷载后,导电网络和构件的导电性能随结构的变化而变化。通过对与外电路相连后输出的电信号进行计算机处理,可实时地监测结构变化,了解结构的健康状况。一般采用四电极法进行电阻测量,构造原理如图2所示。

图2 四电极法测CFRP层压复合材料板的接触电阻

3.2 电阻法在纤维增强复合材料动态监测上的应用

Baron和Schulte[17]第一次应用电阻法对纤维增强复合材料的拉伸损伤进行检测。Chung,Yuse[18,19]用电阻法对复合材料的疲劳试验进行了研究,得到了CFRP材料在外荷载下导电性能的变化特性和其交流电导性能。Vavouliotis,Paipetis,Kostopoulos[20]研究了CFRP层合板在疲劳试验中纵向电阻的变化,发现电阻的变化和构件典型的破坏特征紧密对应,并且这个过程中伴随着构件刚度的下降。这一发现为预测在实际应力水平下构件的寿命提供了可靠的依据。东京大学的Akira Todorakia[21]等对复合材料梁和多种铺层角度的层合板进行了冲击试验,对试件的电阻和变形关系进行了研究。岩崎甲等[22]利用电阻法实现了对CFRP材料层间剥离的监测。

综上,国外对电阻法在纤维增强复合材料层合结构中的应用研究较多。国内对于短纤维的研究较多[23-25],但是对于长纤维复合材料导电性的研究成果较少,健康监测方面的更少。

莫淑华[26]建立了CFRP层合板的疲劳损伤的数学模型,以层合板的电阻变化作为模型的损伤参数,进一步研究了CFRP层板的疲劳损伤与疲劳寿命的预报,建立了电阻和疲劳损伤状态的之间的关系。毛亚琴[27]建立了一套监测CFRP单向拉挤复合材料体积电阻的装置,对拉伸荷载作用下CFRP拉挤复合材料和浸胶纤维束破坏过程进行了全程监测。详细研究了纵向和横向电阻不同荷载作用下的变化;分析发现,不同荷载作用下破坏模式不同,对应的电阻的变化方式也不同,不同基酯破坏模式也不相同。

4 超声回波技术

4.1 超声回波技术的原理

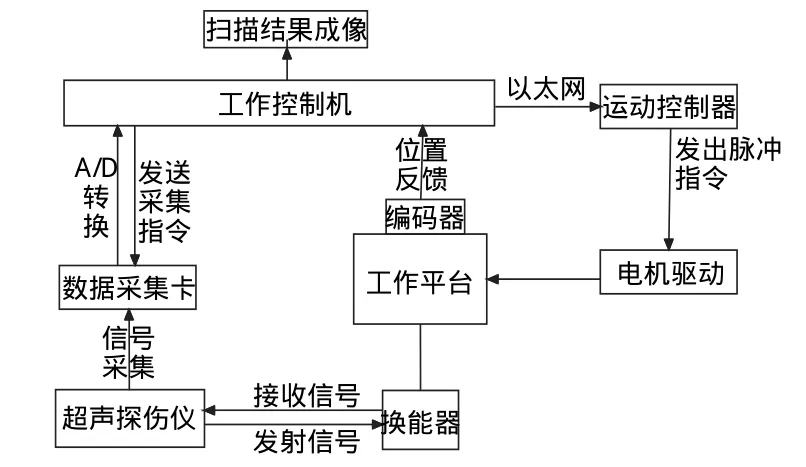

声波传播的过程遇到不同的介质时会表现出不同的特性。在同种介质中会持续往前传播,并伴有能量损失;遇到2种介质的界面时,会发生反射等。通过持续接收、处理分析构件表面或内部反射出的不同特性的声波信号,来判断和评估构件的损伤位置和程度,从而实现动态过程监测的目的。原理如图3所示。

图3 超声检测原理示意图

4.2 超声监测技术在复合材料实时监测中的应用

超声监测技术目前主要用于材料和构件中缺陷的静态检测。如刘战捷[28]用超声扫描方法对复合材料层压板进行缺陷检测,不仅能显示内部缺陷的大小、位置和间距,还显示出了纤维的铺层的方向。章清乐[29]将超声技术成功地应用于复合材料气瓶制作过程中缺陷的监测上。张颖[30]则在超声底板反射法的基础上,实现了对复合材料管状构件内部质量的静态扫描检测。试验结果表明该方法能够对管状件内部的分层等缺陷实施准确的检测,并且也满足了实际产品的对产品质量的要求。

动态实时监测方面的研究成果相对较少。如孙亚杰[31]在超声相控阵方法的基础上,采用滤除自达波和边界反射信号的方式对传感器搜集到的信号进行处理,精确实时地表征出了结构的损伤程度和破坏过程,并且大大缩短监测所需时间和排除了环境对采集信号的影响。该方法限制条件少,精度较高,具有良好的实际应用前景。

5 其他方法

5.1 数字投影条纹干涉技术在纤维增强复合材料动态监测上的应用

首先将由计算机虚拟技术生成的光栅条纹投影到被测试件的表面,光栅条纹图会随着构件形貌变化而变化。通过处理光栅图转化成的数字图像,得到含有物体表面轮廓信息的相位分布,并将相位信息在相关的坐标系统中进行转化,从而重现物体的三维形貌,这一过程称为数字投影条纹法。

在动态的过程监测应用方面,詹乐昌[32]通过吸取国内外的研究成果,对数字投影条纹技术三维测量方法进行了优化,并以此为理论基础结合计算机和投影技术组建了一套数字化程度很高的三维形貌测量系统;并且在复合材料加筋板的压缩试验中,准确地记录了试件形貌的变化,再现了试件形貌变化的全过程。其屈曲荷载与理论值很接近,说明数字投影光栅条纹技术能够很有效地实现对纤维增强复合材料性能的测试。

尽管投影光栅条纹法在复合材料试验的动态过程监测上已经取得了初步的成功,但是目前其要是应用在对宏观物体形貌上的测量上,对于纤维增强复合材料破坏时,内部纤维和树脂的破坏模式不能给出解答。

5.2 正压电效应在复合材料动态监测上的应用

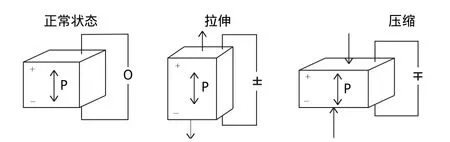

当晶体受到某固定方向外力的作用时,内部就产生电极化现象从而产生电荷。电荷极性和多少分别随力的方向和大小变化而变化,且电荷量与外力的大小成正比。压电式传感器大多是根据这种正压电效应制成,原理如图4所示。

武汉理工大学彭光俊[33]介绍了压电效应在飞机监测上应用,方法是将0.1 mm厚的聚偏维尼仑高分子压电薄膜涂在飞机的表面。由于这类高分子压电膜变形时会产生电荷,通过传感器可以监测到电压的变化。并且电压会随着裂纹的深度的增加而增大,通过电压的变化分析就可以来确定裂纹大小和产生的位置。这类压电高分子的另外一个特性是压电薄膜产生的电荷具有记忆功能,不会消失,这样就为全程监测机体的健康状况提供了可能,从而可以大大减少飞机事故。

图4 正压电原理示意图

压电效应被广泛应用于航天、军事、土木工程等领域,但是在复合材料构件尤其是在纤维增强复合材料的应用上很少,加上纤维增强复合材料特殊的结构特性,使得压电效应本身在其应用有不少的局限性。

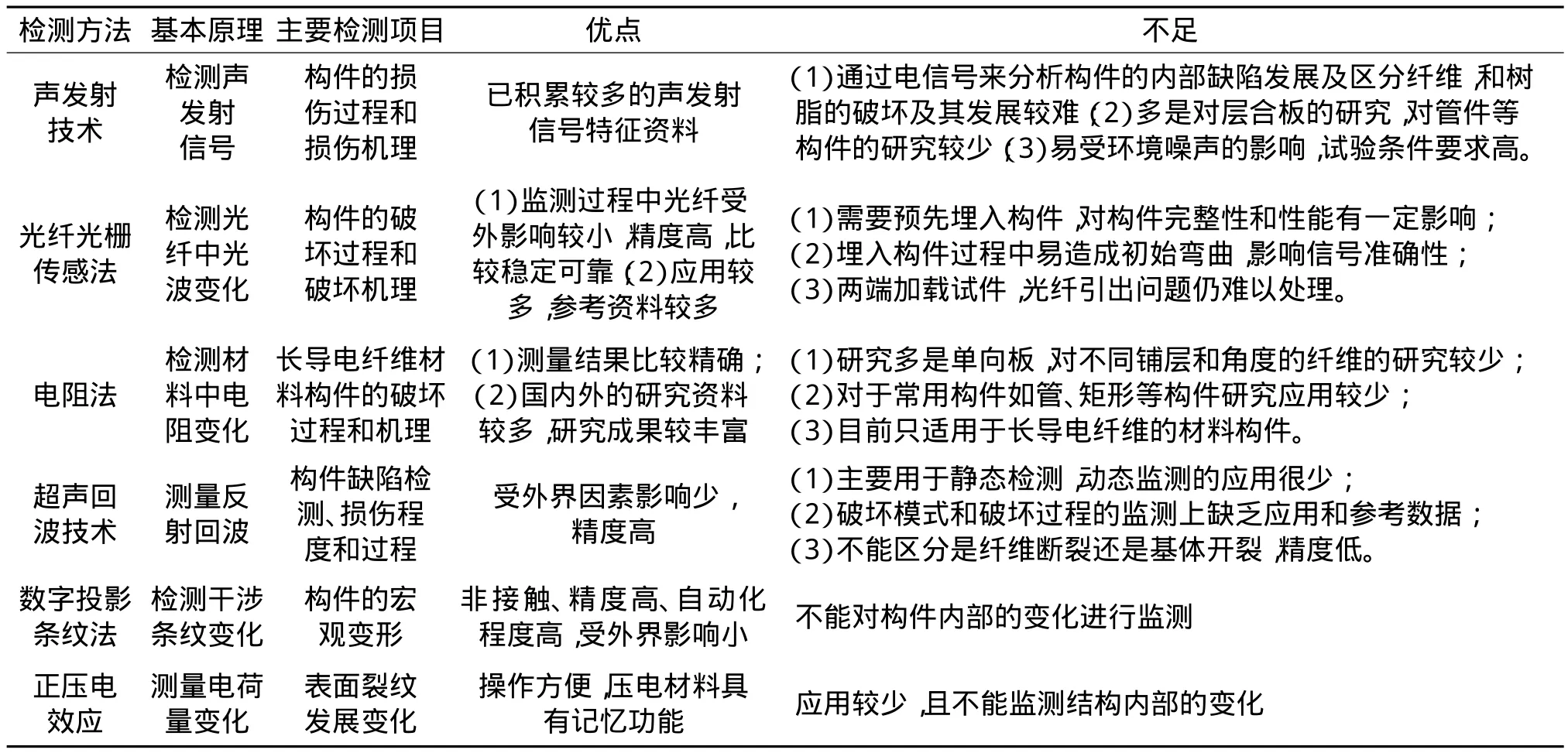

综上所述,6种方法有各自的特点,但每一种方法都有各自的不足,如表1所示。在实际应用中有时需要2种、3种方法,甚至与静态检测方法同时应用,互相补充。

表1 FRP动态监测方法对比

6 结语

声发射技术、光纤光栅传感技术、超声检测技术和电阻法已经取得了较多的研究成果,基本可以实现对构件破坏全过程的监测;数字投影条纹干涉技术和正压电效应在复合材料动态监测的研究成果很少,目前在动态监测上的应用也十分有限。非破坏动态过程监测方法以及未提及的非破坏静态检测方法(如射线法、红外热检测、涡流检测等)在纤维增强复合材料监测中扮演了重要角色,在实际应用中需综合考虑各种监测方法的适用性。

[1]厉雷,叶益红,俞成丙.复合增强材料的非破坏检测[J]. 中国纺织大学学报,1999(6):115-117.

[2]袁振明.复合材料无损检测[J].航空材料,1985(3):39-44.

[3]朱美芳.纤维增强复合材料的非破坏检测[J].产业用纺织品,1998(2):38-40.

[4]张同华.基于声发射技术的PE/PE自增强复合材料损伤检测研究[D].东华大学,2008.

[5] 彭永超. PE/PE复合材料拉伸断裂过程声发射源特性之研究[D].东华大学,2007.

[6]严实,李冬华,泮世东,等.基于声发射技术的三维编织复合材料压缩破坏分析[J].材料工程,2013(2):22-28.

[7] 戚琳琳.基于声发射技术的芳纶1414/聚丙烯拉伸损伤性能研究[D].东华大学,2012.

[8] 陈霞,肖迎春.含冲击损伤复合材料层压板压缩破坏机制的声发射特性研究[J].实验力学,2013(2):187-192.

[9] 李伟,王宇,吴超群,等. 基于声发射检测技术的FRP复合材料损伤试验研究[J].化工机械,2011(6):692-696.

[10]Trutzel M N, KarstenWauer,et al. Smart Sensing of Aviation Structures with Fiber-OPTICBragg Grating Sensors. SPIE,2000,3986,134-143.

[11]Daniel Betz,Lothar Staudigel,et al. Test of a Fiber Bragg Grating Sensor Network for Commercial Aircraft Structures,Proc.OFS-16,2002:55-58.

[12]蒋园园.光纤光栅传感器应用于复合材料损伤监测的研究[D].武汉:武汉理工大学,2012.

[13] 孙九霄.基于布拉格光栅传感的复合材料固化及冲击损伤监测研究[D].武汉:武汉理工大学,2011.

[14]李向华.基于编入光纤传感器的三维编织复合材料性能研究[D].南京:南京航空航天大学,2005.

[15] 张威.基于FBG传感器对复合材料固化过程和抗冲击性能监测的研究[D].武汉:武汉理工大学,2011.

[16]朱小平.光纤光栅传感技术理论及其实验研究[D].杭州:浙江大学,2005.

[17]Schulte K, Baron C . Load and failure analysis of CFRP laminates by means ofelectrical resistivity measurements[J].Composites Science and Technology,1989,36(1):63.

[18]Chung D D L. Self-monitoring structural materials[J]. Materials Science Engineering,1998,R22,57.

[19]Yuse K, Bathias C. D Lang, Smart NDT for delamination monitoring in CFRP[C]. In :Pro. Int. Conf. on fatigue of Comp,Pairs,1977,72.

[20]Vavouliotis A,Paipetis A,Kostopoulos V. On the fatigue life prediction of CFRP laminates using the Electrical Resistance Change method[J]. Composites Science and Technology.2011,71(5):630-642.

[21]Akira Todorakia.电阻变化によゐ擬似等方CFRP层压板埋没はく离の检出知的构造[J].日本复合材料学会志,2001,27(3):137.

[22]岩崎甲等,电阻变化を用いたCFRP层间はく离检出の诊断方法の检讨一应答曲面とニユーうルネツトワの比较[J].日本复合材料学会志,2001,26 (4):194.

[23]张冬妍,郐洪杰,孙丽萍,等.短切碳纤维木质复合材料导电性能数值分析[J].东北林业大学学报,2011,39(2):109-111.

[24]周祯德,李红杰.化学短纤维导电性能测试方法的探讨[J].合成纤维,2014(6):48-51.

[25]王闯,李克智,李贺军,等.碳纤维的分散性与CFRC复合材料的导电性[J].功能材料,2007(10):1641-1644.

[26]莫淑华,赵海涛,张博明,等.电阻法预报CFRP层板疲劳损伤演变过程[J].材料科学与工艺,2004(2):186-189.

[27]毛亚琴.电阻法研究碳纤维树脂基单向拉挤复合材料的破坏行为[D].北京:北京化工大学,2004.

[28]刘战捷,费冬,David K Hsu,等.纤维键接复合材料的超声检测和力学性能测试[J].无损检测,2003(9):441-446.

[29]章清乐,李宏.复合材料气瓶超声穿透C扫描检测技术[J].玻璃钢/复合材料,2012(4):121-123.

[30]张颖.碳环氧复合材料管形件超声检测方法研究及系统研制[D].南昌:南昌航空大学,2012.

[31]孙亚杰,张永宏,袁慎芳,等.无参考Lamb波相控阵结构损伤监测成像方法[J].复合材料学报,2013(6): 264-269.

[32]詹乐昌,雷振坤,白瑞祥. 复合材料加筋板压缩过程的全场光学检测[J].固体力学学报,2011(S1):37-41.

[33]彭光俊,王春麟,刘祖林.无损探伤新技术[J].无损探伤,1996(1):1-3.