自升式风车安装船升降室与导向结构强度评估

王永刚,刘仁昌,张利军,李连亮,王金峰,汪 勇

(中远船务工程集团有限公司, 辽宁 大连 116600)

自升式风车安装船升降室与导向结构强度评估

王永刚,刘仁昌,张利军,李连亮,王金峰,汪 勇

(中远船务工程集团有限公司, 辽宁 大连 116600)

考虑到自升式风车安装船的升降室和导向结构在桩腿和主船体之间连接和传递载荷起关键作用,参考DNV海工规范要求并结合有限元直接计算方法,使用Genie软件对兼做吊车基座的左后升降室和导向结构进行有限元建模和应力分析,采用工作应力法评估目标结构的强度,得出升降室与导向结构基于强度设计的影响因素。

自升式风车安装船;升降室;导向结构;吊车基座;工作应力法;强度评估

中远船务工程集团承接的近海风车安装船主要用于海上风力发电机组的运输、安装和维护。它是一款自升式船型结构物,集自升式平台和起重船的功能和特点于一身,4根圆筒形桩腿与4套插销式液压顶升系统相配合,通过升降室和上下导向结构与主船体相连接。配有900 t起重能力的吊车,以环绕桩腿的方式布置在船尾左舷的升降室上,使该升降室在传递桩腿和船体之间的相互作用力的同时,兼做主吊车的基座结构。与传统的自升式起重船布置[1]相比,该布置可以有效地提升甲板空间,减少单独做吊车基座的结构重量,增大吊车在船外的起重范围和高度。同时也使升降室结构承受更大的载荷和弯矩,因此需要校核其结构强度。

1 升降室与上下导向结构的特点

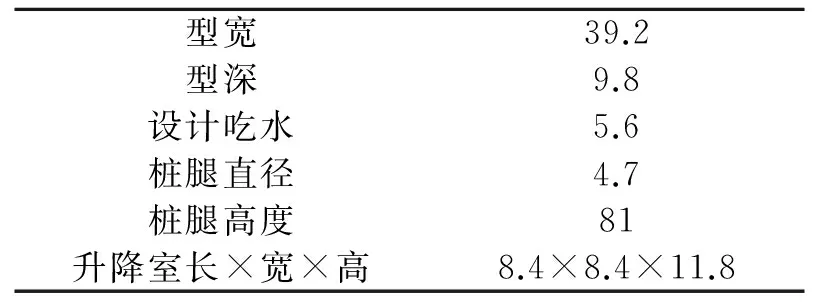

近海风车安装船主参数见表1。

表1 近海风车安装船主参数 m

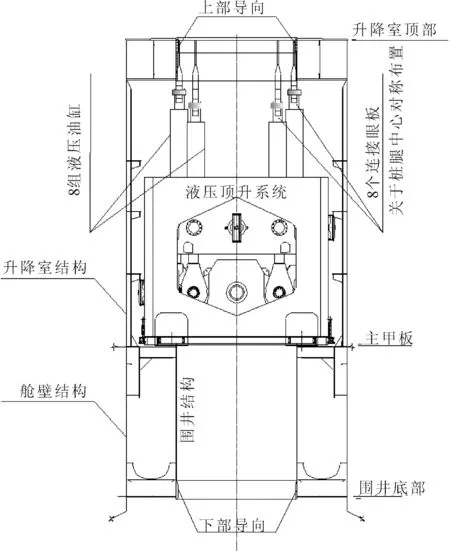

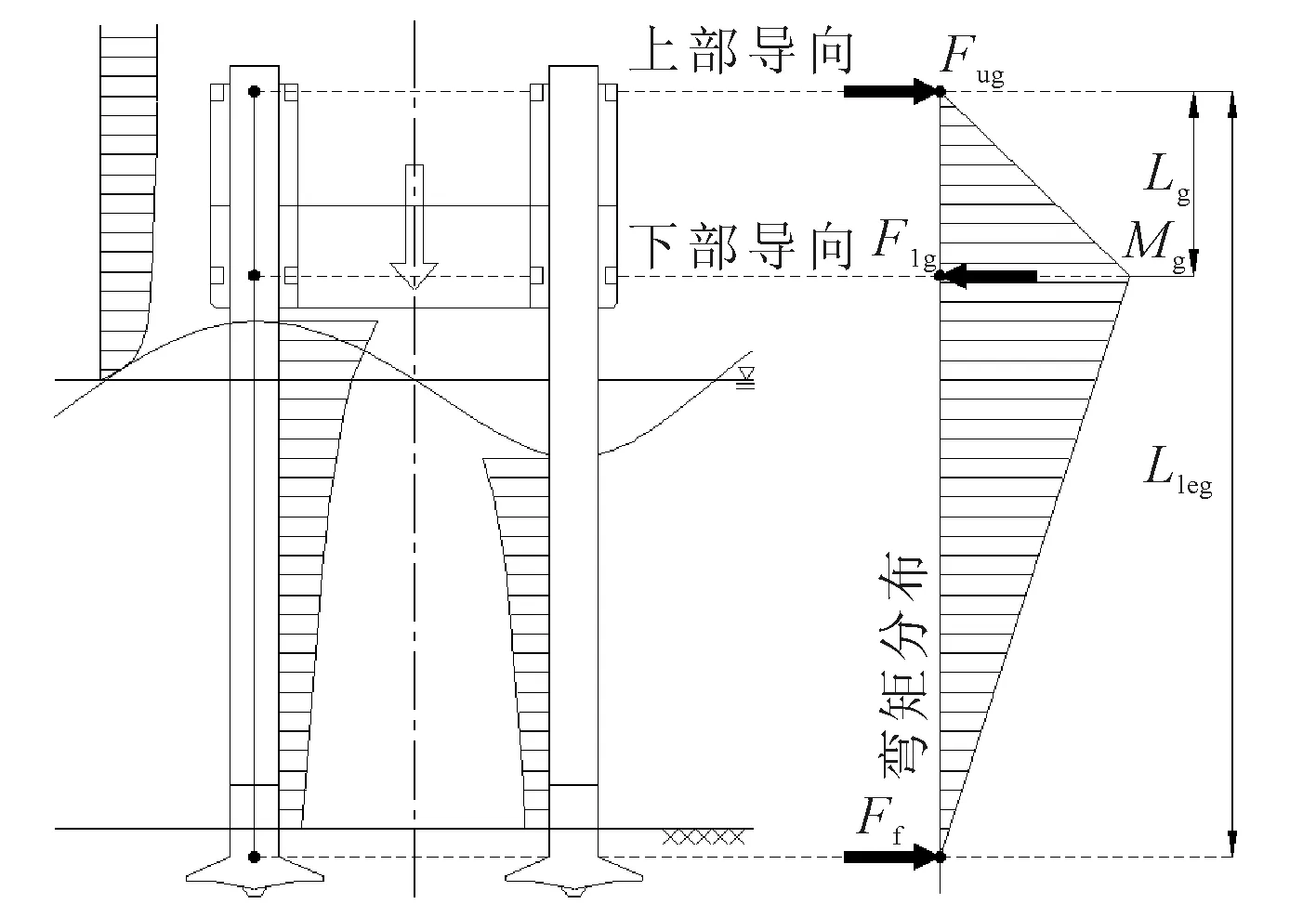

升降室是一箱形结构,顶部有两层甲板,液压顶升系统位于升降室内。每套液压顶升系统由4个铰接梁和8组油缸组成。每个铰接梁通过1个桩腿插销和2个对称的升降油缸插销分别与桩腿和油缸组下端相连接,油缸上端再通过插销与位于升降室顶部的眼板相连接。利用油缸中活塞杆的伸缩带动铰接梁上下运动,并利用桩腿插销固定桩腿,从而实现主船体和桩腿的相互运动和定位[2-3]。导向结构为圆环形板架结构形式,上下导向间距18.1 m,导向内径与桩腿外径有10 mm间隙。系统布置见图1。

图1 升降室和上下导向结构布置

2 载荷和分析工况

2.1 载荷分析

由桩腿和顶升系统传递给升降室和上下导向结构的作用力包括垂向力和水平力。垂向力由8个与液压油缸组相连接的眼板传入,并均匀地分配给各个眼板。上下导向结构只承受水平力,圆筒形桩腿与圆环形导向结构之间的载荷作用方式为轴承载荷,假定按正弦函数分布在导向沿压力方向的半圆周范围内。导向结构圆环形板的板厚较大,假定其承受所有水平力的40%,剩余60%由与导向结构相连接的支撑结构承受。

在风车安装船升降室和上下导向结构的强度校核中,载荷主要有以下几种。

1)自重。包括桩腿、空船重量及装载货物;

2)吊车载荷。风车安装船作业工况时吊起的货物重量,只在作业工况中考虑;

3)风载。移航时主要作用在桩腿和吊车;作业和自存时除作用在桩腿和吊车上以外,还作用在风车安装船整体以及甲板上装载的货物上;

4)惯性力。移航时,主要针对桩腿、吊车和液压顶升系统等的惯性力;作业和自存时,需要考虑风车安装船的固有周期与波浪载荷周期之间存在动态放大效应。

5)桩靴提供的浮力,只在移航工况中考虑。

2.2 分析工况

根据DNV-OS-C201[4]的规定,分别就移航、作业及自存3种设计工况对升降室和上下导向结构进行强度校核,每个设计工况包含a)和b)两种装载工况。其中:a)为功能载荷,b)为组合最大环境载荷和相应的功能载荷。

2.2.1 移航工况

在移航工况对应的设计环境下,主船体在水中处于漂浮状态,桩腿主体在主船体上方,吊车不进行作业。利用准静态法计算桩腿上的载荷[5],根据作用力与反作用力原理,通过计算桩腿上受到的作用力,得到升降室与导向结构所受到的载荷。桩腿在移航工况受到风力,重力以及由于运动引起的惯性力。假定自升式海洋结构物的横摇和纵摇运动为简谐运动[6-7],摇摆中心为水线面处的漂心,其周期为10 s,振幅为15°。考虑到风车安装船为船型结构,保守的按照横摇的简谐振动(周期10 s,振幅15°)计算桩腿和升降室与导向结构之间的相互作用力。移航工况下风车安装船的受力分析见图2。

FTS,FTD,FW-水平的静载荷、惯性载荷和风载; FLS,FLD-垂向的静载荷和惯性载荷图2 移航工况下桩腿受力分析

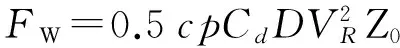

桩腿结构重量沿长度方向均匀分布,根据挪威船级社海工规范推荐算法,距离旋转中心轴r处的惯性加速度为

(1)

(2)

式中:ε0——最大角加速度;θ0——横摇振幅;Τ0——横摇固有周期。

桩腿上承受的作用力如下。

a)水平力。

静载荷FTS=MLgsinθ0

作用点xs=l(0.5+b/l)

惯性载荷FTD=MLε0l(0.5+b/l)

(3)

b)垂向力。

静载荷 FLS=MLgcosθ0

(4)

惯性载荷 FLD=MLε0d

c=0.85cosθ0[(ZH/Z0)1.18-(ZL/Z0)1.18]

(5)

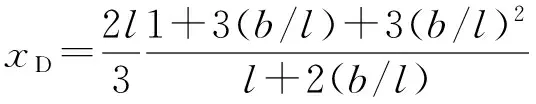

(6)

式中:ρ——空气密度;g——重力加速度;Cd——拖曳力系数;D——垂直于拖曳力方向上的构件的剖面尺寸,如果是圆柱体,为直径D;

VR——Z0处的1 min平均风速;

Z0——定义风速的参考高度(静水面以上10 m高度位置);

ZH——静水面到桩腿顶部的垂直距离;

ZL——静水面到上部导向结构的垂直距离;

ML——桩腿在上部导向结构以上部分的全部重量;

l,b,d见图2。

桩腿在移航工况下的剪力和弯矩见图3。

图3 桩腿在移航工况下剪力和弯矩

根据作用力与反作用力原理,下部和上部导向结构所承受的载荷大小分别为:

(7)

(8)

式中:β——顶升系统上的垂向载荷提供的对桩腿的弯矩约束作用占总的弯矩约束作用(大小等于M0)的百分比;

M0,Q0,d见图3。

该工况下上下导向结构的水平力由式(7)、式(8)得到,作用在升降室结构上的垂向力包括由式(4)得到的桩腿的垂向力、液压顶升系统的重量载荷及垂向惯性载荷和桩靴提供的浮力;吊车自重通过设备载荷方式加载;风载通过定义风场由软件自行计算。

2.2.2 作业工况

作业工况中风车安装船处于站立状态,整个主船体由桩腿支撑,吊车正常作业,桩腿与主船体之间的垂向作用力为主船体和装载货物以及吊车作业的吊重载荷,以反作用力的方式施加到与液压油缸组相连接的8个眼板上。桩腿与主船体之间的相互作用力根据桩腿不同的插深、海床对桩靴的约束状况、环境载荷的方向和吊车作业的方向而改变,如图4所示。

图4 桩腿在站立工况下载荷分布

该部分载荷通过风车安装船的整体强度有限元分析模型中读取。根据DNV起重设备规范规定[8],最大吊重量900 t要乘以因为吊车作业引起的动态系数,该系数为1.1,即吊车吊起990 t货物所能达到的最远距离时对升降室结构产生最大弯矩,得到最危险的吊车载荷。

2.2.3 自存工况

自存工况中风车安装船处于站立状态,整个主船体由桩腿支撑,吊车不进行作业,桩腿与主船体之间的相互作用力与作业工况相似,并由风车安装船的整体强度有限元分析模型中读取。

2.3 计算工况总结

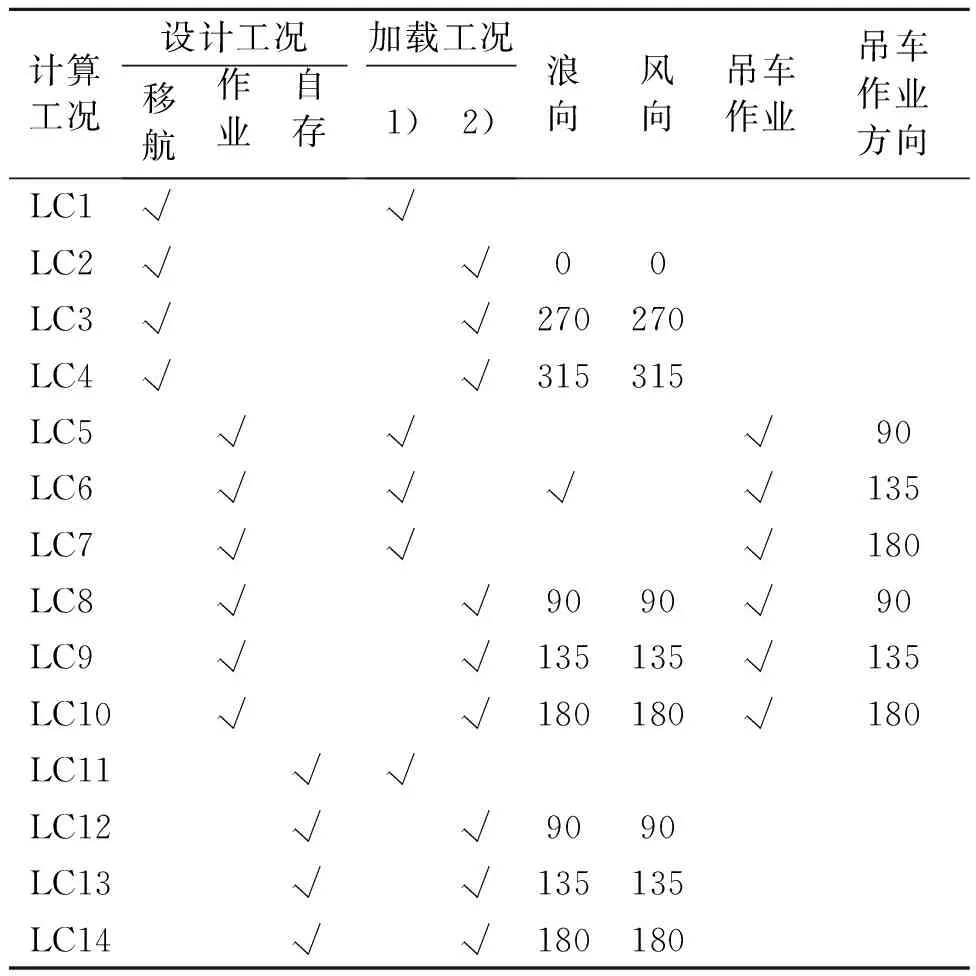

通过DNV海工规范推荐算法和总体强度分析报告,得到各个工况下桩腿和液压顶升系统与升降室和上下导向结构之间的相互作用力。通过比较分析这些载荷,拟进行强度校核,工况见表1。

3 结构有限元模型

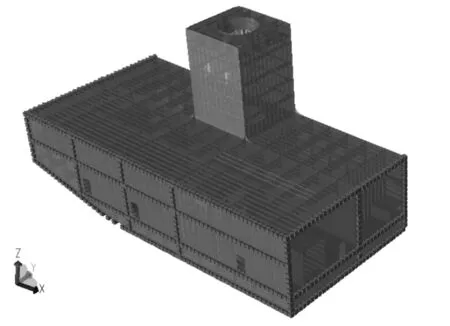

3.1 有限元模型

升降室和上下导向结构有限元模型主要由壳单元和梁单元组合而成[9-10],见图5。其中,甲板、外板、舱壁、肋板、大肘板、桁材腹板、升降室围壁上的加强筋腹板采用四节点壳单元,其他加强筋和T型材面板采用2节点梁单元模拟,模型的整体网格单元尺寸为700 mm×700 mm,升降室和上下导向结构以及其附近相连接的结构网格单元尺寸为100 mm×100 mm,过渡区域网格单元尺寸为200 mm×200 mm。

3.2 边界条件

选择FR12&72横舱壁和中纵舱壁为模型边界,并假设模型边界与分析目标距离足够远并不影响其计算结果。四周边界与外界有舱壁连接区域6自由度固支,详见图5。

表1 主要计算工况

图5 有限元模型及边界条件

4 强度分析和评估结果

4.1 屈服强度

升降室和上下导向结构的屈服强度评估是基于挪威船级社海工规范的工作应力法(WSD法)。

(9)

(10)

式中:σeqv——计算得到的von Mises应力;fy——材料的屈服极限;ηp——最大许用利用系数;η0——基本利用系数,对应a)、b)、η0分别为0.60和0.80;平台在无人作业的极端条件下,装载工况b)的利用系数可以取0.84;

β——取决于结构类型、失效模式和细长比的系数,在屈服强度校核时取β=1。

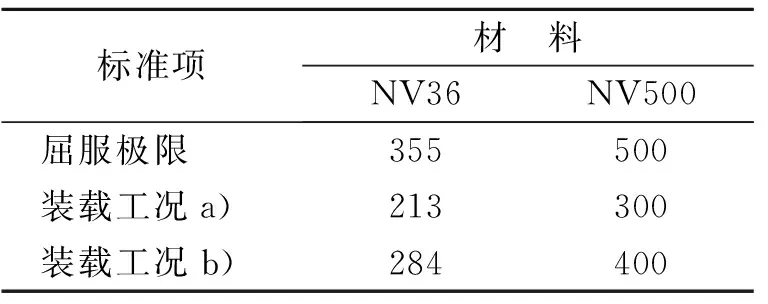

升降室和上下导向结构使用了2种级别的材料,不考虑应力集中点的情况下,2种钢材的级别和许用应力标准见表2。

表2 钢材级别和许用应力标准 MPa

4.2 计算结果

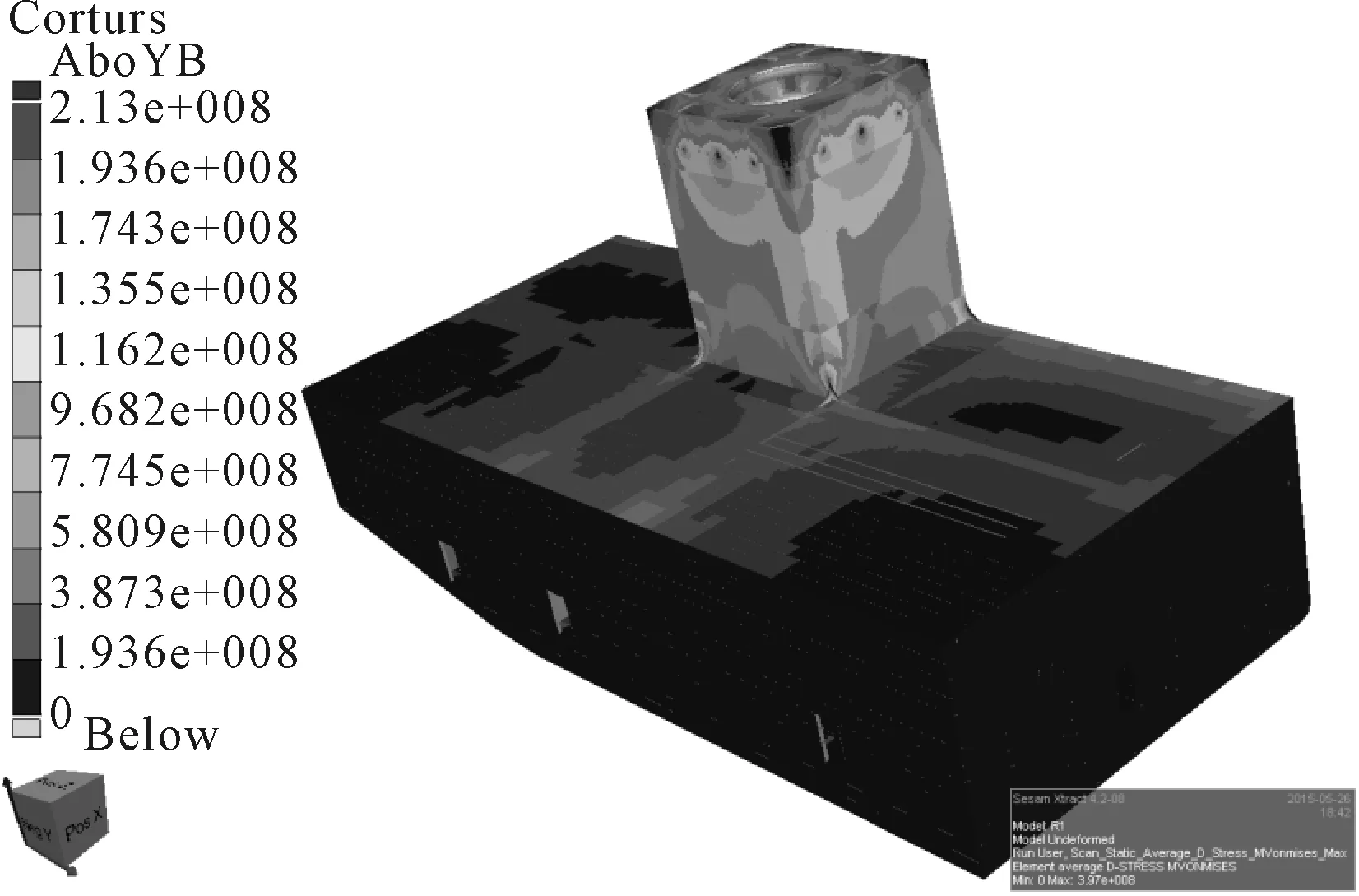

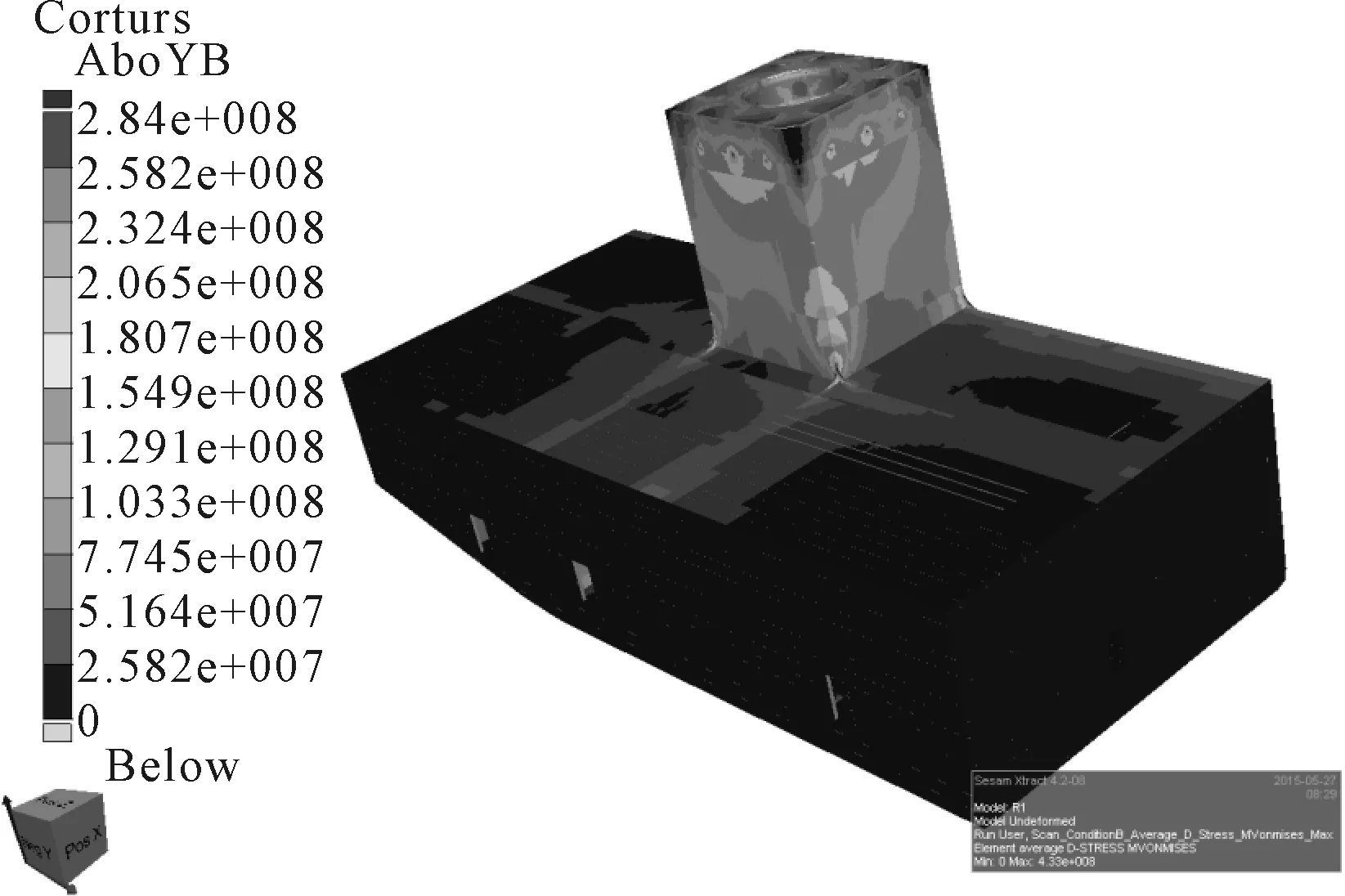

对表1中主要计算工况的分析结果进行搜索后得到目标区域各个位置处的最大的von Mises应力结果。装载工况a)详见图6,装载工况b)详见图7。

图6 装载工况a)von Mises 应力结果

图7 装载工况b)von Mises 应力结果

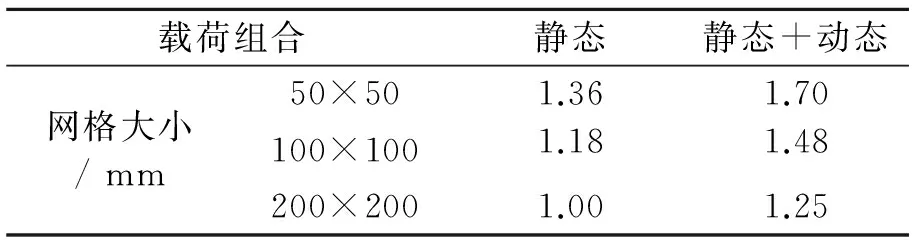

从图6、7可以看出,在不同装载工况下,按照NV36钢材的许用应力标准,整体应力水平大部分都满足许用应力标准,升降室和主船体连接处的肘板采用NV500的超高强度钢材亦满足要求。个别区域由于角隅结构形式和不规则网格导致局部应力集中。依据挪威船级社海工规范[11]进一步对该区域用局部细化应力法校核,细化网格下的应力峰值为材料屈服强度和峰值应力系数ηpeak的乘积。按照表3选择ηpeak。

表3 细网格有限元分析许用峰值利用系数(ηpeak)

考虑目标区域结构模型网格尺寸,所以ηpeak对应装载工况a)和b)分别取1.18和1.48,得到相应材料的许用峰值应力,见表4。

表4 最大许用峰值应力

结果表明,由于局部应力集中而高于许用应力的结构,小于许用峰值von Mises应力,所以升降室和上下导向结构的强度满足规范要求。

5 结论

1)升降室与主船体连接位置的4个角点属于应力集中区域,应结合甲板面积要求和升降室整体抗弯刚度要求进行综合考虑。

2)吊车直接布置在升降室顶部对结构强度有较大影响。为了减小对吊车所在位置升降室内液压顶升系统顶升能力的过高要求,设计初期需对风车船满载状态的重心进行控制,使得每套顶升系统所承受的整船重量载荷尽量相同。

3)上下导向与桩腿的接触面积、上下导向结构之间的距离对导向结构的承载能力有很大影响。桩腿横截面最大弯矩一定的情况下,上下导向距离越大则导向结构承受的载荷越小,需要找到升降室高度、升降室局部强度、桩腿长度等方面的最佳设计平衡点。

4)桩腿与导向接触时,相互作用力的真实分布情况比较复杂,本文采用了偏于保守的简化方法,环形导向结构和其背后支撑结构之间所承受压力的载荷分配还有待进一步研究。

[1] 郑轶刊,张世联.800 t自升式起重平台的结构分析[J].中国海洋平台,29(5):41-46.

[2] 付敏飞.自升式海洋平台升降装置疲劳强度分析[D].武汉:武汉理工大学,2007.

[3] 丁 勇.自升式平台桩腿结构强度分析[D].上海:上海交通大学,2009.

[4] DNV.OS-C201.Structural design of offshore units (WSD method)[S].DNV,October,2014.

[5] 李润培,王志农.海洋平台强度分析[M].上海交通大学出版社,1992.

[6] 尹秀凤,刘 静,李 磊,等.拖航工况自升式平台桩腿结构强度计算分析[J].船海工程,2013,42(2):100-102.

[7] DNV.RP-C104,Self-elevating Units[S].DNV,November 2012.

[8] DNV.Lifting Appliances standard for Certification - No.2.22[S].DNV,June 2013.

[9] 徐长航,陈国明,王 泉,等.自升式平台固桩架结构精细有限元分析[J].中国海上油气(工程),2002,14(6):10-13.

[10] 张 超,纪 肖,凌 伟.起重机基座支撑结构强度分析[J].船海工程,2014,43(6):54-59.

[11] DNV.OS-C102,Structural Design of Offshore ships[S].DNV,2002.

Strength Assessment for Jack House and Guides Structure of Jack-up WTIV

WANG Yong-gang, LIU Ren-chang, ZHANG Li-jun, LI Lian-liang, WANG Jin-feng, WANG Yong

(COSCO-Shipyard Group Co. Ltd., Dalian Liaoning 116600, China)

Considering that the jack house and guide structures in jack-up wind turbine installation vessel (WTIV) play an important role to connect the legs and hull and transfer the interaction forces between them, it's necessary to verify the yield strength of them. Referring to DNV offshore rules, the FE model of the jack house and guide structures, on which the main crane is mounted, is established in Genie, and stress analysis and assessment of yield strength for goal structure are carried out by working stress design (WSD) method. Some influential factors for structure strength design are extracted.

Jack-up wind turbine installation vessel; jack house; guides; crane foundation; working stress design method; strength assessment

10.3963/j.issn.1671-7953.2015.06.001

2015-06-03

工信部高技术船舶科研项目 (工信部联装2011536号)

王永刚(1982-),男,学士,工程师

U674.3

A

1671-7953(2015)06-0001-05

修回日期:2015-06-29

研究方向:船舶与海洋工程结构

E-mail:wangyonggang@cosco-shipyard.com