PCD面铣刀铣削铝合金时刀具几何参数对毛刺的影响

黎秀宇, 刘叶春

(钴领(常州)刀具有限公司柳州分公司,广西柳州545007)

0 引言

发动机是汽车的心脏,其质量直接影响到整车的质量。而发动机零部件的加工质量和装配工艺直接决定了发动机的最终质量,因此发动机零部件的生产需严格按照图纸进行,才能满足发动机装配的要求。

在发动机零部件的生产加工过程中,零件的表面不可避免的都会产生毛刺,其产生的毛刺与工件的材料、加工参数和刀具的几何参数等有关。毛刺的存在会严重影响发动机的检测、装配、安全和外观等性能。若发动机缸盖导管孔出口有毛刺,会直接影响气门的装配性能,汽缸盖进气歧管安装面进气孔口有毛刺,发动机运行过程中毛刺可能会掉入燃烧室,可能会造成活塞运动卡死等严重事故,若缸体和缸盖接合面有毛刺,不仅装配时会对工人的人身安全产生影响,还影响到接合面的密封性能,严重的可能会引起燃烧室漏气,发动机性能大打折扣。由此可见,毛刺的有效去除在发动机加工中有着极其重要的地位。

1 铝合金缸盖铣削毛刺问题

某厂生产的B12和B15型号发动机,装配时经常发现长缸体试漏时无法通过,通过分析可疑工件,发现缸盖与缸体接合面存在毛刺,这使密封性能降低致使试漏无法通过。

铝合金缸盖由于其材料具有很强的塑性,加工中很容易在表面及孔口处产生毛刺,其对零件的精度和刀具的寿命都有很大的影响。在实际加工过程中,毛刺通常也用来作为判断刀具寿命的一个基准,当加工中产生的毛刺达到一定尺寸时,生产线上的操作工就会强制将刀具换下。因此,若能有效控制毛刺的产生则又可延长刀具寿命,降低刀具的耗损。

该厂生产的B12发动机缸盖铝合金铣削时边缘常见的毛刺如图1所示。加工中经常因为毛刺过多影响表面质量而换刀,刀具无法达到预期的寿命。毛刺在工件边缘呈下翻式,即使后续加工工艺中有专用机械毛刷加工去毛刺也较难把这种下翻式的毛刺去掉,故要求在铣削平面时尽量避免和减少毛刺的产生。为此,可通过研究缸盖铝合金表面铣削时毛刺产生的原因,找出铣削时抑制毛刺产生的方法,从而减少铝合金缸盖铣削毛刺。

图1 铣削铝合金时边缘产生的毛刺

2 影响平面铣削毛刺形成的几个因素

2.1 铣削加工时毛刺产生的机理

毛刺是在零件的加工生产过程中,在切削刀具,如车刀、铣刀、钻头等的切削力作用下,在零件加工区域产生塑性变形,从而导致产生超出零件两个相邻表面的理论交接部位的材料,称为毛刺[1]。

机加工产生的毛刺是千变万化的,即使同一零件的加工,因采用的加工工艺不一样,所产生的毛刺也不一样。不同的毛刺处理的方法也不尽相同,所以有必要对毛刺产生的机理进行深入分析。

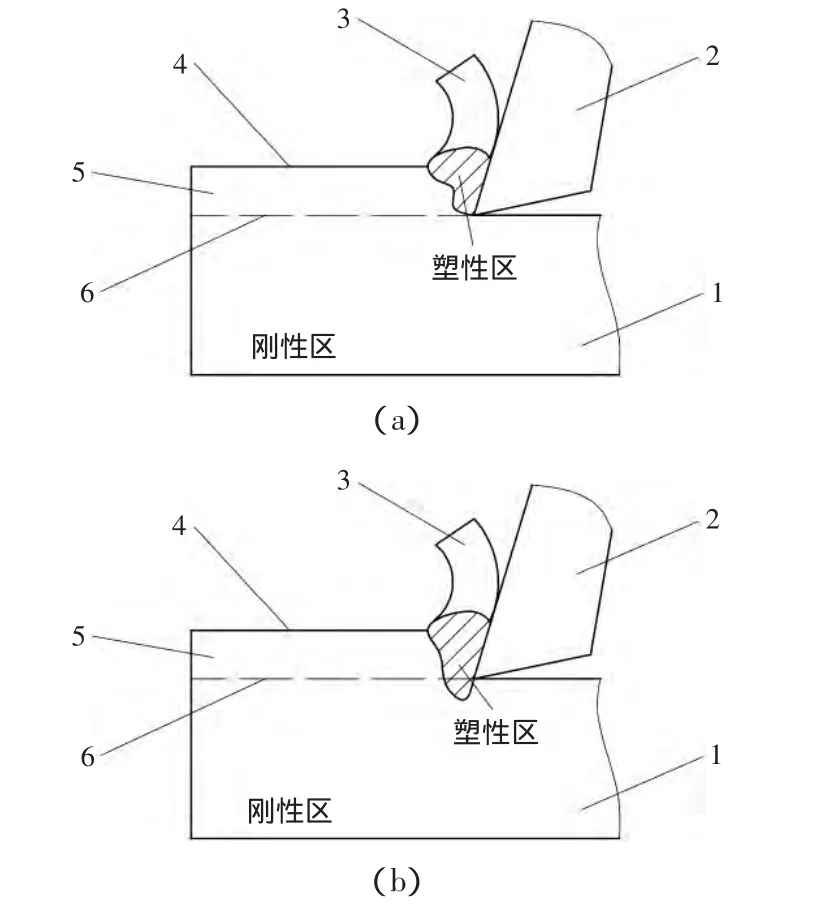

在缸盖平面铣削加工过程中,材料的变形可分为刚性区和塑性区(图2),如果材料的塑性区都不低于理论切削表面,如图2(a),工件表面就不会产生毛刺。相反,如果材料的塑性区低于理论切削表面(图2(b)),就会在切削力作用下,因材料撕裂和挤裂而产生毛刺[1]。另外,临近该塑性变形区的自由表面如棱边、孔口等也会产生毛刺。汽缸盖等铝合金材料塑性较好,当刀具刃口较锋利时,切削力小,加工轻快,塑性区在理论切削表面之上,切削区域材料撕裂和挤压的作用力较小,故刀具新刃口产生毛刺很少且小。随着刀具刃口磨损,切削力逐渐增大,切削的材料受到的挤压和撕裂力增大,塑性变形区逐渐向理论切削表面以下移动,产生的毛刺也越来越多,且毛刺形状变大变厚,最终刀具无法继续使用。

图2 工件切削状态

2.2 加工参数对平面铣削毛刺产生的影响

除了加工中刀具的磨损对毛刺的产生有影响外,在平面铣削加工过程中,对毛刺生成有影响的还有加工时机床和刀具的参数等诸多方面。实践证明,在铣削过程中,铣削深度越大,铣削力也越大,材料的撕裂和挤裂作用增大,在边缘或孔口等地方的毛刺也会逐渐增大。

在平面铣削过程中,铣刀每齿进给量a=F/(n×Z)[2]。式中,a为每齿进给量,mm/z;F为工作台每分钟进给速度,mm/min;n为转速,r/min;Z 为齿数。

影响铣刀加工平面毛刺大小的主要因素是每齿进给量a,如a越小,则毛刺越小。从上式得出,可通过减少进给速度F,提高转速n或增加铣刀齿数Z来实现进给量a的减小。但F减小,生产效率随之降低,影响产品产量。在实际生产中不推荐采用该方法,通常采用提高刀具转速和增加铣刀齿数来实现毛刺的控制。但这对刀具的材料提出更高要求,硬质合金一般推荐的切削速度为500~800 m/min,在高速铣削中效果不是很理想。另外,刀具齿数的增加会使刀具容屑槽变小,刀具强度降低,而且齿数的增加会增大切削力,对机床主轴的额定功率要求提高,刀具材料的选择也要结合机床实际进行综合考虑。

PCD是采用金刚石加入一定成分的催化剂,在高温、高压(1 450~1 700℃,5.5~7.0 GPa)下烧结而成的一种多晶金刚石聚合体[3]。自GE公司开发出第一片PCD复合片以来,PCD凭借其极高的硬度和出色的耐磨性,很快应用于各个领域,尤其是在铸造铝合金的切削加工中,应用越来越广泛。PCD的出色性能还体现在高速切削和精密切削中具有巨大的应用潜力,如使用PCD铣削铝合金,切削速度可达8 000 m/min,表面粗糙度最低能达到Ra0.008,性能优于硬质合金刀具。因此,在铣削汽缸盖铝合金材料时建议采用PCD面铣刀盘进行高速切削,可有效地减少毛刺的产生。并结合现有机床的条件,通过试切验证确定刀具的齿数和加工的最佳参数。

2.3 刀具角度对毛刺产生的影响

在汽缸盖平面铣削时,刀具的几何角度对毛刺的产生也有一定的影响,铝合金缸盖塑性较强,为减少毛刺生成,要求提高铣刀刃口的锋利程度。锋利的刃口能够减少切削时对材料的撕裂和挤压作用,抑制毛刺的产生。

刃口的锋利可通过增大刃口的前角和后角并提高刀具的耐磨性实现。提高刀具的耐磨性可选择超硬材料如PCD材质刀片加工。但PCD材质的面铣刀使用中要求尽可能快地将产生的铝屑带离加工区域,以免刀具后刀面夹屑造成刃口崩刀,如增大刃口前角,刀具断屑性能随之下降,铝屑带离加工区域难度增加,极易产生夹屑崩刀事故,故一般不推荐增大刃口前角。

根据切削理论和实际加工经验,增大刃口后角可提高刃口锋利程度,在加工中有效地抑制毛刺的产生。但后角并不是越大越好,过大的后角会造成刀具强度和刚性下降,加工中产生崩刀,可根据实际需要选择适合的后角大小,推荐加工塑性较好的材料时,选择较大后角,减少毛刺的产生。

在加工过程中,当刀具磨损到一定程度后,随着后刀面与已加工表面之间的摩擦增加,刃口对工件材料的挤压和撕裂作用逐渐增大,毛刺也会越来越大,所以选择超硬材料PCD做刀具刃口可延缓这一过程,提高刀具的寿命。但PCD刀具价格相对较高,工艺设计时应充分考虑,权衡利弊,选择最优方案。

3 平面铣削中抑制毛刺产生的方法研究

综合以上几点毛刺产生原因进行分析,最终确定使用以下方法来减少铣削铝合金汽缸盖平面时产生的毛刺,即使用PCD材料的刀具,并选择合适的刃口角度进行高速铣削。

使用PCD面铣刀铣削铝合金材料时,PCD刀片的后角和修光刃刃倾角对毛刺的产生和工件表面粗糙度有较大影响,如果PCD刀片后角过小,磨损到一定程度后容易产生毛刺,如果修光刃刃倾角角度过小,加工工件表面粗糙度差,但毛刺产生减少,刀具寿命长。为了得出铣削铝合金平面PCD刀片的最优参数,分别对4种不同的刀片进行验证,从表1验证结果可看出PCD面铣刀刀片刃口角度和工件表面粗糙度、毛刺产生的关系。

表1 PCD刀片角度和表面粗糙度、毛刺的关系

从表1试验数据可知,方案1因修光刃刃倾角过大,无法起到修光作用,表面粗糙度达不到工艺要求,故方案1失败。方案2减小了修光刃刃倾角的角度,加工粗糙度很低,能达到工艺要求,但是加工1 000件左右工件后表面出现严重的毛刺翻边现象,方案2无法采用。方案3将修光刃的刃倾角加大,减少了修光刃的挤压作用,表面粗糙度变大,但在工艺要求范围内,且加工到预设寿命均没有毛刺和翻边现象,试验成功。方案4则是在方案2的基础上加大了修光刃的后角,使刃口更加锋利,加工表面粗糙度低,且加工到寿命均未有毛刺和翻边现象,试验成功。

可见方案3和方案4均能达到使用要求,但是从实际加工表面情况看,方案4加工工件表面粗糙度较低,工件质量要优于方案3,故选取方案4作为最终方案。方案4经过半年的使用验证,加工表面毛刺得到明显改善。

4 结语

目前,通过改进角度后的PCD面铣刀加工缸盖铝合金质量和寿命都很稳定,边缘毛刺问题得到了有效的抑制,自正式使用新刀片以来客户反馈良好,提高产品质量的同时降低了刀具的使用成本。

[1] 孙文亮.柴油机零部件去毛刺技术研究[D].长春:吉林大学,2004.

[2] 藤井繁光,高永明,山本勉.新型金刚石刀片及刀盘铣削铝合金时对毛刺的控制[J].工具技术,2007(7):27-29.

[3] 邓福铭,陈启武,卢学军,等.金刚石-硬质合金系统超高压烧结过程的 X 射线衍射研究[J].粉末冶金技术,2004,22(4):205-209.