切槽加工刀片的有限元仿真与分析

何志平, 蒋炳炎

(1.中南大学 机电工程学院,长沙 410083;2.株洲钻石切削刀具股份有限公司,湖南 株洲 412007)

0 引言

21世纪初期是中国汽车行业的黄金时期,尤其是近些年,中国的汽车行业更是获得了长足的发展。作为汽车的核心部件,发动机的制造和发展越来越受到行业的关注,国内、外汽车品牌纷纷设立发动机工厂,包括发动机五大件之一的凸轮轴在内的汽车零配件的加工技术正处于蒸蒸日上态势。凸轮轴是发动机中配气机构中的重要部件,控制着发动机进、排气门的开启和关闭,对整个发动机的动力性、经济性和排放等起着非常重要的作用。而凸轮轴属于细长轴类零件,刚性差、易变形是其主要的加工特点[1-2]。因此,凸轮轴加工后的性能与质量将直接影响发动机整机性能。

本文针对特定客户生产的钢质凸轮轴半成品的加工特点,设计出一款可转位硬质合金切槽加工刀片,利用AdvantEdge FEM仿真软件对切槽加工刀片进行了仿真分析,为切槽加工推荐出了科学的切削参数。并通过Mises等效应力分析,说明了切槽加工刀片仿真模型的合理性。

1 钢质凸轮轴半成品及其6.90 mm槽宽结构

钢质凸轮轴半成品(切槽后、凸轮尚未成型)如图1所示。该产品需加工的槽包括5 mm、6.90 mm、14 mm,其中6.90 mm宽度的槽最多且典型,6.90 mm宽度槽结构见图1中放大图。

以该特定的槽宽6.90 mm,底部圆弧半径R2.0 mm作为研究对象,其技术要求如下:1)槽宽尺寸符合要求,公差为±0.05 mm;2)工件槽的侧面粗糙度不高于Ra3.2;3)工件槽底部无明显接刀痕迹,表面光洁;4)切槽加工过程稳定。

图1 钢质凸轮轴半成品及6.90 mm槽结构放大图

2 AdvantEdge软件简介

AdvantEdge是专业的有限元分析仿真软件,能够通过设置机加工切削要素,对切削加工进行有限元计算和分析,通过仿真结果模拟真实切削加工,可从中得出各种切削加工性能指标,供用户改进加工性能。

使用该软件,可以在一定程度上减少昂贵的实验费用,改善刀具的磨损和寿命,达到提高生产效率及机床使用率的目的。FEM是AdvantEdge软件中的一个模块,该模块能够进行微观及宏观的加工分析,模拟加工中材料的性能、力、热、切屑等;提供详细的铣削、车削、钻孔、镗削等工艺分析类型,具备丰富的后处理功能[2]。

3 有限元模型的建立

目前用于切削数值的模拟方法主要有Euler法和Lagrange法。Lagrange法是固体分析方法,有限元网格随着工件的变形而变形。由于在切削过程中,切屑成形后的形状不是固定的,需要不断调整空间网格来描述边界条件。因此,本文选用Lagrange法建立有限元模型,充分利用AdvantEdge中的自适应网格技术,提高运算精度[3-4]。

3.1 三维几何模型的建立

结合上述钢质凸轮轴半成品加工要求,使用三维建模软件UG进行切槽刀片的造型设计,使其外形满足宽6.90 mm刀尖圆弧半径R2.0 mm要求,然后将其转存为stp格式,再导入到AdvantEdge FEM有限元软件中。模拟仿真用三维模型及外形尺寸如图2所示,图3为其二维模型图形尺寸。

图2 模拟仿真刀片模型

图3 模拟仿真刀片二维模型尺寸

3.2 有限元网格划分及模拟参数的确定

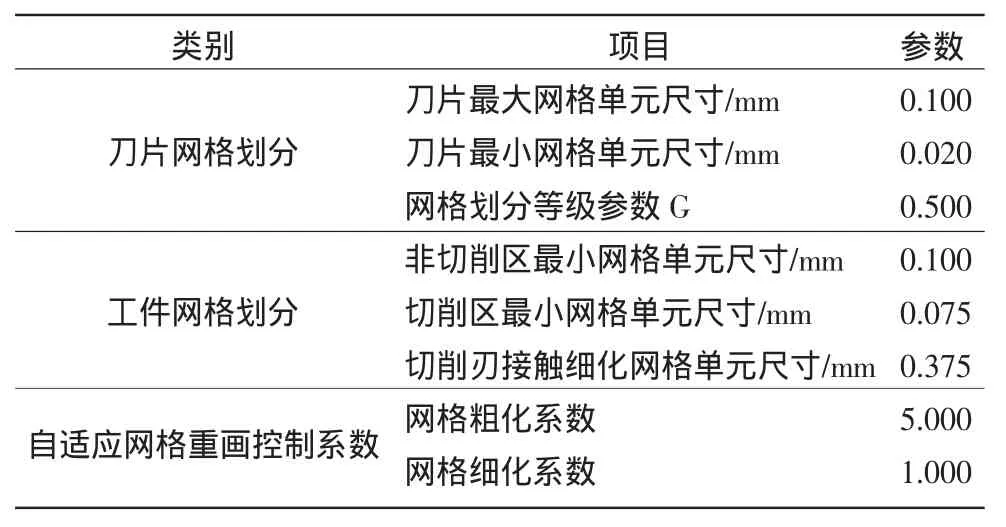

对切槽加工刀片和工件的有限元网格进行划分,如表1所示。

表1 刀片和工件有限元网格划分

切槽加工刀片网格化后的模型如图4所示。

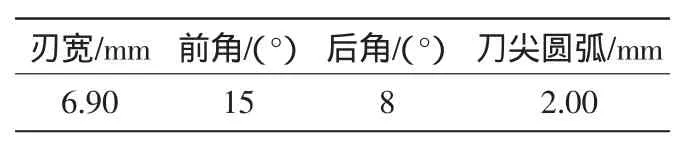

表2 切槽加工刀片槽型参数

3.3 模拟参数的设定

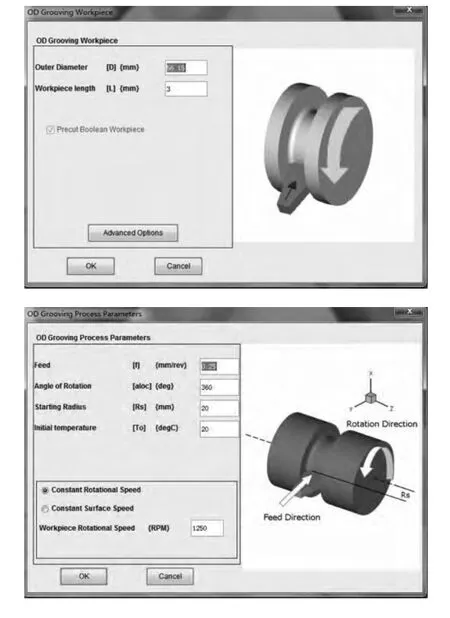

根据实际情况,设置刀具、工件材料。模拟分析采用的刀片为自主研制的6.90 mm宽切槽刀片,其槽型结构参数见表2;工件直接选用工件材料库中的45钢,工艺参数设置对话框如图5所示,最终建立的模型如图6所示[3-4]。

图4 网格化后的模型

图5 工艺参数设置

图6 最终3D模型

4 切槽加工仿真分析

4.1 切削参数的正交实验设计

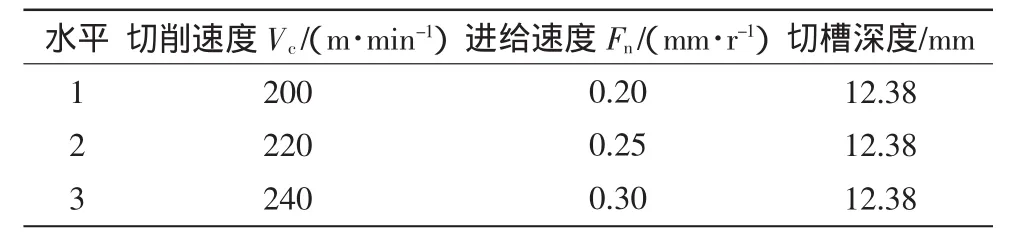

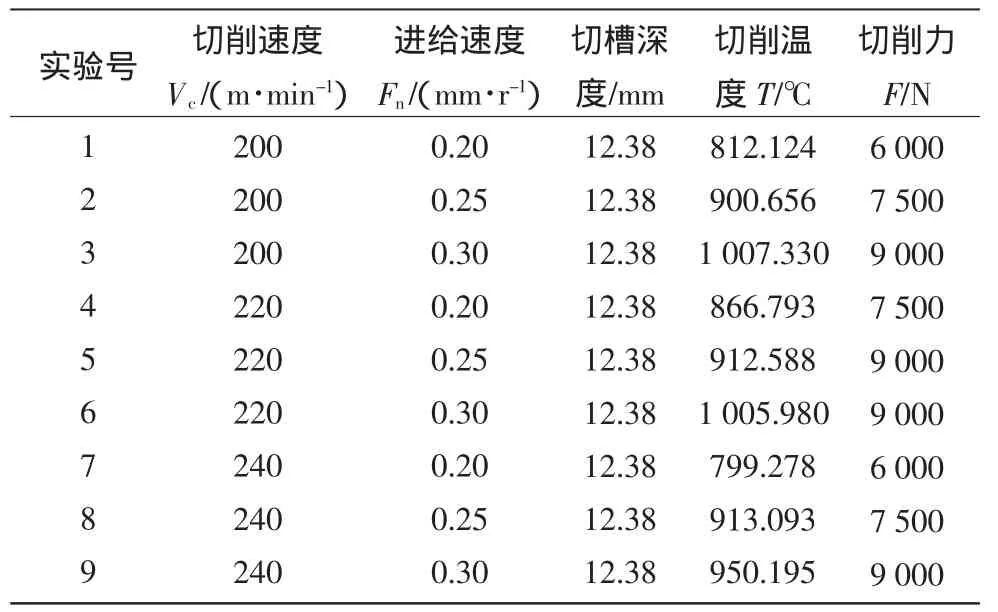

正交实验设计是一种非常有效的解决切削问题的方法。在切削实验中使用合适的正交实验设计方法,能够大幅度地减少切削实验的次数从而迅速找到最佳的切削参数搭配,能够迅速有效地解决加工问题。以切削速度Vc和进给量Fn作为实验的2个因素,采用切削温度T和切削力F作为试验指标,水平数选择3,多方面考虑实验的次数和结果,结合具体的生产加工节拍和工艺,可以在切削参数的经验值范围内选择3水平因素值,如表3所示[6-9]。

4.2 切槽加工过程仿真

参照表3,能够确定选用L9(34)正交表来进行实验,如表4所示。先按照表中的参数进行仿真运算,再提取出仿真结果,如图7所示。

表3 因素水平表

从图7切削温度和切削力仿真结果云图以及表4正交实验结果可以看出:1)切屑温度最高达到1 007℃,刀具温度最高达到944℃,切屑温度较刀具温度稍高,切槽加工过程中,切屑能够带走大部分的热量,切屑的形成状况对刀具的寿命影响很大。2)切削过程当中刀具部位的最高温度主要分布在刀具前刀面与切屑接触的狭小区域。因此,若切削加工参数选择不合理,将导致切削温度迅速升高,刀尖、刀刃容易产生粘结磨损。

表4 切槽加工切削温度和切削力正交实验结果

图7 切削温度和切削力仿真结果

4.3 切槽加工过程切削温度分析

极差分析法的特点是简单易懂、计算简便和直观形象,是正交实验结果分析中最为普遍采取的方法。运用极差分析法,能够对因素的主次顺序、因素的最优水平组合进行确定,并绘制因素水平与指标趋势图。参照极差分析法,可以计算出切槽过程各切削参数下的温度平均值,如切削速度Vc在水平1下的温度平均值为TVc.1=(812.124+900.656+1 007.33)÷3=906.7℃。同样,切削速度Vc在水平1下的切削力平均值为FVc.1=(6 500+7 500+9 000)÷3=7 666.67 N。

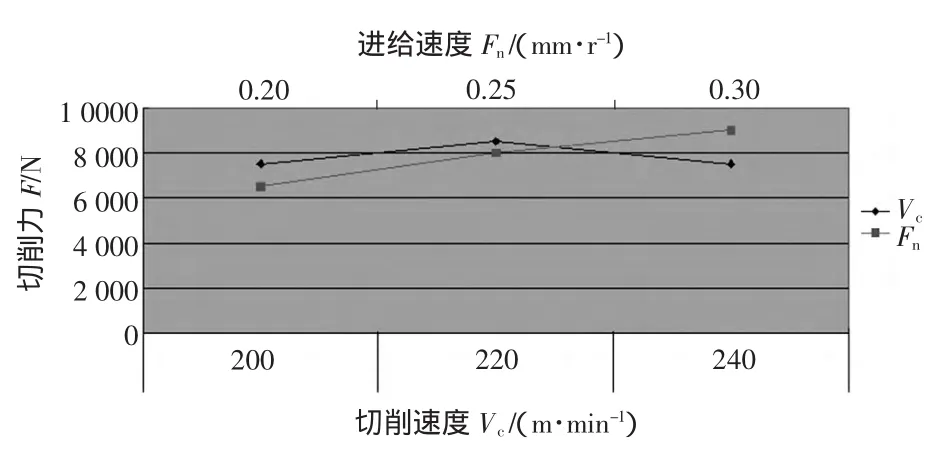

同样的道理,计算出其他切削参数在各水平下的切槽加工切削温度和切削力均值,并绘制切削参数-切削温度图(图8)和切削参数-切削力图(图9)。

图8 切削参数-切削温度图

图9 切削参数-切削力图

可以得出结论如下:1)切削温度随进给速度的增加而上升,切削力也随进给速度的增加而上升;2)切削速度达到220 m/min时,在Fn=0.20~0.30 mm/r区间,该切削速度下产生的切削温度比其他切削速度产生的温度都高,即切削温度在220 m/min时达到峰值,随后降低;3)综合考虑切槽加工的切削参数时应尽量避开极易产生切削温度峰值的切削速度,如该场合下的Vc=220 m/min是不应被选用的,选择时可选择低于或高于该切削速度,由于切槽加工情况复杂,一般建议在速度较低的情况下进行,如80~210 m/min的线速度都是比较合适的;进给量推荐Fn=0.20~0.25 mm/r。

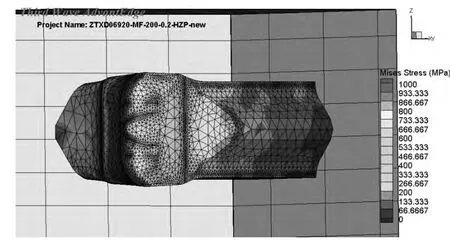

4.4 切槽加工Mises等效应力云图分析

切槽加工特点是:1)它是一个主刀刃和2个副刀刃同时进行的三面切削,被加工材料塑性变形复杂,摩擦阻力大,加工进给量小,切削厚度薄,平均变形大,单位切削力增大,总切削力与功耗大,有统计它比一般外圆切削大20%左右。同时产生切削热多,散热差,切削温度很高;2)随着切削的深入,工件直径不断减小,切削速度不断变化,切削力也在不断变化;3)车削方式切槽加工的实质是:在工件旋转的同时将刀具以一定进给切入,其在工件加工表面形成的是阿基米德螺旋线,因此切削加工过程中实际的前角和后角在不断地发生变化,使加工过程更为复杂。

Mises stress作为一种等效应力,通过应力等值线表示刀具模型内部的应力分布状况,它可以清晰地描述出同一种结果在整个模型中的变化分布。切槽加工Mises等效应力云图如图10所示。

图10 Mises等效应力云图

从Mises等效应力云图中可以明显看出,在可转位切槽加工刀片的主切削刃、两副切削刃和圆弧刃,以及刀片的后角面处所受到的Mises Stress为最大,达到1 000 MPa;其受力状况与槽加工特点是一致的,从而说明了可转位切槽加工刀片仿真模型的合理性。

5结语

1)通过切削温度T和切削力F的正交实验仿真分析,考虑到加工效率、工件受力弯曲等方面因素,推荐切槽加工切削参数:切削速度不应高于220 m/min,即Vc<220 m/min,以 180~210 m/min 为宜;进给量推荐 Fn=0.20~0.25 mm/r;

2)通过Mises等效应力云图可以看出,其受力状况与切槽加工特点是相吻合的,从而说明了可转位切槽加工刀片仿真模型的合理性,为可转位切槽加工刀片产品的成功开发提供了理论依据。

[1] 谷丰.基于车铣技术凸轮轴加工工艺的研究[D].沈阳:东北大学,2011.

[2] 刘永清.夏利汽车发动机凸轮轴加工工艺设计及质量控制[D].长春:吉林大学,2008.

[3] 陆跃宁.基于UG环境的铣刀参数化设计系统研究[D].沈阳:东北大学,2009.

[4] 汤爱民,陈永洁,何云.粗加工槽型的设计分析和探讨[J].硬质合金,2004,21(2):99-103.

[5] 陆郁,廖最巧.应用有限元分析优化缸体曲轴孔精镗加工[J].装备制造技术,2011(10):141-144.

[6] 肖田,王怀峰,武文革.基于AdvantEdge的钛合金Ti6Al4V的高速铣削有限元仿真[J].煤矿机械,2012,33(5):138-140.

[7] 许业林,朱春临,张冲,等.钛合金铣削仿真分析及实验研究[J].电子机械工程,2012,28(4):53-59.

[8] Komvopoulos K,Erpenbeck S A.Finite element modeling of orthogonal metal cutting [J].Journal of Engineering for Industry,Transactions of the ASME,1991,113(3):253-267.

[9] 赵云峰,张建华,邢栋梁,等.铝合金Al2024铣削仿真分析与实验研究[J].制造技术与机床,2011(1):101-103.