中压大口径厚壁管道焊接质量无源监控实践

胡晓丽, 王周兰, 姜涛

(石油化工工程质量监督总站川维分站,重庆401254)

0 引言

无损检测就是在不破坏检测对象的理化状态前提下,利用仪器来检测其内部均匀性和缺陷的方法。

无损检测作为一种有效的检测手段,在保证承压类特种设备的制造和使用安全方面,显得特别重要。对于川维30万t/a醋酸乙烯项目工程建设来说,工艺管道安装工程的焊接质量既是安装工程施工质量控制的重点,也是安装工程施工质量控制的难点,其中尤以国内首座单套77万t/a甲醇装置的中压大口径厚壁管道焊接质量控制尤为关键。

1 常用的无损检测方法及其基本原理[1]

常用的无损检测方法有射线检测(RT)、超声检测(UT)、渗透检测(PT)、磁粉检测(MT)等,下面主要介绍这4种检测方法的基本原理。

1.1 射线检测

射线检测的原理:如果被检对象内部存在缺陷,当射线穿透感光,底片上缺陷位置就会出现与工件正常区域黑度不同的差异。这是由于缺陷构成部分的衰减系数与被检对象的不同造成的,通过观察这种差异,就可以确定缺陷的准确位置和缺陷性质。

利用射线检测方法,很容易检出局部厚度不均的缺陷,同时对工件内部的气孔、夹渣、未焊透、未熔合、裂纹及烧穿之类的缺陷有很高的检出率。射线照相法在各种熔化焊接方法的对接接头(如在锅炉、压力容器制造检验及压力管道安装工程)中已得到广泛的应用。射线检测常用X射线检测和γ射线检测。X射线、γ射线就其本质而言都是电磁波,而不同之处在于产生的机理不同。由于它们产生的机理不同,所以在无损检测的过程中就各有优缺点。

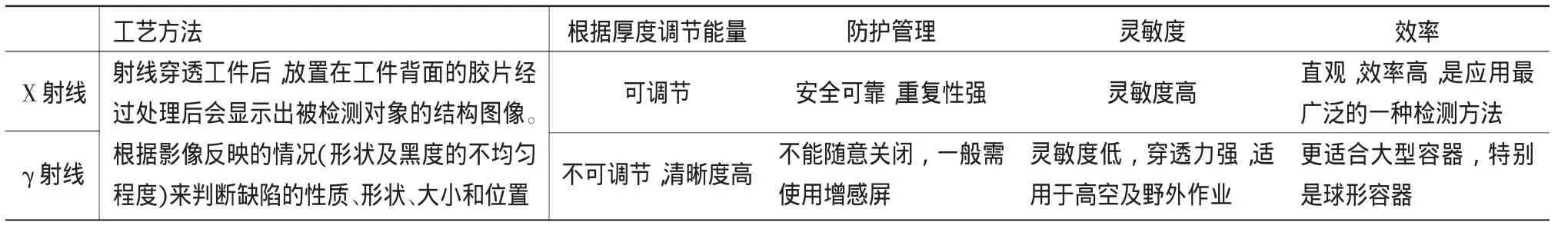

表1 X射线和γ射线的比较

1.2 超声检测

超声检测的基本原理为当超声波传播到气孔、裂纹等缺陷界面时,是不能通过的,将全部或部分折回。通过对折回的超声波反映出来的波形特征,就可以判断出缺陷的位置、形状。实际检测中,常采用直接接触式脉冲反射法。脉冲反射法的优点:检测灵敏度高,能发现较小的缺陷;检测精度较高;适用范围广;操作简单方便。目前超声检测也可以用来检测晶粒粗大的奥氏体不锈钢,在JB/T 4730-2005中有相关检验标准,但由于需要制作相应配套试块,技术还不算成熟。

1.3 磁粉检测

磁粉检测的基本原理是利用缺陷部位的表面不连续性,当工件被磁化后,表面的磁力线将会产生漏磁场,观察磁粉被吸附的情况,从而判断缺陷的存在,显示缺陷的形状及位置。磁粉检测不适用于无铁磁性的奥氏体不锈钢。

1.4 渗透检测

渗透检测的基本原理是对零件表面施涂含有荧光剂染料或者着色染料的渗透液后,待渗透液充分渗入后,将工件表面的渗透液完全清洗掉,这样残留在内部缺陷的渗透液就可以直接通过显像剂检验出来。

2 甲醇装置压力管道情况简介

我厂建设的国内首座单套77万t/a甲醇装置管道材质主要有 20G(GB5310-2008)、P11(ASME)、0Cr19Ni9(GB/T1220-2007)等3种,其中最大管道外径为950 mm,壁厚为52 mm,最高设计温度500℃,最高设计压力17.8 MPa,管道材质0Cr19Ni9,中压大口径厚壁管道主要集中在压缩、合成两个单元。该甲醇装置管线共计427条,总长度约16.880 1 km,其中GC1级压力管道4.4796 km,GC2级压力管道8.069 km。

77万t/a甲醇装置合成回路典型管道参数如下:管道号为900-P-63006-EBA-H;管道规格为DN900,外径φ950mm,壁厚为52 mm;管道材质为0Cr19Ni9;操作压力为8.0 MPa;操作温度为45℃;设计压力为9.2 MPa;设计温度为180℃;试验压力为14.93 MPa;试验介质为水(氯离子含量小于25 mg/L);保温材料为岩棉,保温厚度为150 mm;腐蚀余量为CS 2% ,不小于1 mm;SS 1%,不小于0.5 mm;管道分级为SHB/GC1;管道焊缝无损检测比率为100%。

对于厚壁管道焊缝质量检测,石化工程上通常是采用放射源进行射线检测,但由于核心设备甲醇反应器到货推迟了约6个月,甲醇装置工艺管道安装开工时周边装置相继完工中交,正在进行紧张的工程扫尾与联动试车等试生产准备,人员复杂,清场困难,施工区域邻近社会公路安全距离难以满足要求,施工场地基本不具备引入放射源进行射线探伤作业的安全距离条件与引入放射源报审时间。在无放射源射线检测条件下,如何既保证厚壁管道安装赶工进度,又确保厚壁管道焊缝内在质量成为制约整个项目完工投产的重大难题。川维质监站深度参与PMT、中石化五公司、华夏监理对此重大难题的数次技术讨论研究,最终达成共识:确保质量第一原则,管道安装赶工进度必须服从大口径厚壁管道焊接质量检测方式,在检测质量合格的前提下,合理安排管道预制深度,采用组合常规检测方式达到焊缝质量监控到位的目的。对于材质为20G、P11的厚壁管道,预制焊口时充分利用埋弧自动焊生产线的焊接质量好且稳定、效率高等优势,采用了手工氩弧焊打底+埋弧自动焊盖面的焊接工艺。为了解决埋弧自动焊引弧时电流大,掌握不好容易击穿根部焊缝造成根部缺陷,将氩弧焊接厚度提高到6~8 mm,确保焊缝根部焊接质量,再用埋弧自动焊机焊接的方法。

对于材质为国产0Cr19Ni9(替代进口304L)的厚壁管道,在焊接中采用减少水平段预制深度,加大垂直段管道的预制深度相结合的施工方法。预制口采用手工氩弧焊打底+埋弧自动焊盖面的焊接工艺。

3 甲醇装置厚壁管道焊接质量的无损检测监督实践

根据GB/T20801-2006第5部分《检验与试验》第6.3条和TSG D0001-2009《压力管道安全技术监察规程-工业管道》第八十五条规定:“管道的名义厚度大于30 mm的对接接头可以用超声检测代替射线检测。”

综上所述,厚壁管的无损检测应当首先采用X射线检测,考虑到甲醇装置管道安装工程的焊口位置空间立体性强,即使采用十分笨重的350型X光机检测焊接质量,一般也仅限适用于管道壁厚小于20 mm的场合,对于管道壁厚大于20 mm的厚壁管道焊接内部质量检测,则必须采用γ源,但γ源射线检测安全间距要求较大,由于甲醇装置设备到货晚,其他装置已经中交、试车,导致甲醇装置现场无法采用γ射线探伤。

经过甲醇装置厚壁管道的实际特点,为保证厚壁管道无损检测的质量,切实做好压力管道安全质量监督检验工作采取了以下措施:1)对于20G、P11此类管道,加大工厂化预制程度,减少手工作业焊接量,预制焊口盖面完成采用大功率X射线机中心周向透照法进行检测,现场安装焊口采用一条线多点同时组对、焊接,根部焊缝焊接到20~24 mm,采用大功率X射线机从外部双壁单影透照法检测,盖面后再用超声检测法复查焊接质量。2)对于国产0Cr19Ni9(替代进口304L)管道,现场安装时,每条管线都从设备口开始组对焊接,盖面完成采用X射线机中心周向透照检测合格后依次逐口安装,最后剩余封闭段2道焊口根部焊缝采用氩弧焊焊接到20~24 mm,采用大功率X射线机从外部双壁单影透照法检测,由于超声波对不锈钢材质进行检测有灵敏性低、检测波不稳定等特点,因此盖面后再用表面着色检测法复查焊接缺陷。3)如果管道内径适于放置350型X射线机身,则现场安装焊口优先采用管道内部固定X射线机身、中心周向透照检测焊口盖面完成的焊缝质量。

此外,超声检测的结果对检测人员的技术素质与职业操守依赖性较大且不具有可追溯性。超声检测与射线检测相比具有检测灵敏度较高、周期短、成本低、方便灵活、效率高,对人体无害等优点;最大的缺点是对工作表面的平滑性和检验人员提出了较高的要求;超声检测适合厚度较大的零件检验。

基于超声检测的特点,为保证甲醇装置厚壁管无损检测的质量,切实做好压力管道安全质量监督检验工作采取了以下措施:1)对建设、设计、监理、施工、检测各参建主体进行石化质监〔2011〕1号《石油化工建设工程压力管道安全质量监督检验工作规程》宣贯,制定监督计划和技术交底。2)各参建单位需建立压力管道安全质量保证体系,确保各级质量负责人到位并切实履行各自职责,加强现场压力管道安全质量管理,严格执行焊接工艺,严格执行焊材管理、烘烤、发放及回收制度,保证压力管道工程质量全过程受控。3)现场检测单位的超声检测人员,必须按照集团公司要求,取得中石化集团公司颁发的《石油化工管道工程超声波检测资质》,保证压力管道工程的检测质量,超声检测优先采用可记录波形的超声波仪以备复验。4)现场监理工程师(具备无损检测超声资格证书人员)对超声检测过程进行必要的旁站,及时共同认可超声检测结果;业主的无损检测专业技术管理人员也需加大抽查力度,严格控制压力管道超声检测质量。5)即使以上措施都执行到位了,为了保证厚壁管道焊接质量受控的真实性,在厚壁管道焊接质量监督实践中,仍求援石油化工工程质量监督总站工程质量监测中心作为工程检测的第四方,总站工程质量监测中心专家对厚壁管道焊接质量超声检测结果进行复测复验,复验结果全部合格。

4结 论

组合采用常规无损检测技术在中压大口径厚壁管道焊接质量控制上起到了极其有益的贡献,但它只是一个最终检测结果质量把关的手段,而厚壁管道焊接质量控制应从设计时就开始,需要建设单位、设计单位、采购单位、施工单位、监理单位、检测单位以及质监机构的全过程配合。只有管道工程有关质量责任主体各方共同努力确保工程质量保证体系正常运转,才使得77万t/a甲醇装置的中压大口径厚壁管焊接质量在无放射源的前提下仍得到有效的保证。

[1] 合肥通用机械研究院.承压设备无损检测[M]..北京:新华出版社,2005.

[2] 中国特种设备检验协会.射线检测[M].北京:中国劳动社会保障出版社,2007.

[3] TSG D0001-2009 压力管道安全技术监察规程-工业管道[S].