基于ANSYSWorkbench的桥式起重机小车架有限元分析

范开英, 沈兰华

(山东丰汇设备技术有限公司,济南250200)

0 引言

小车架是桥式起重机的重要承载部件,其强度和刚度对整机的可靠性、稳定性及安全性的影响很大,它不仅要支撑主、副起升卷扬机,还要实现在桥架主梁上的横向运行,承受起升和运行中的动载荷,其设计水平将直接影响整个起重机的使用性能。在传统桥式起重机的小车架设计中,考虑车轮与轨道之间的接触约束不强,端梁在轨道和垂直轨道方向都容易发生小角度自由变形,通常为提高设计效率而将此结构简化为简支梁考虑。小车架在实际制作时,中间连系梁焊接固定在端梁上,不仅会给端梁带来跨中竖直载荷,同时也会对端梁产生较大的附加弯矩和剪切应力。由于连系梁与端梁惯性矩之比不同,筋板加强后各自的约束条件难以界定,变形协调关系比较复杂,应力分布可以预测但不能精确计算。手工简化计算会有较大的误差,不符合精细化要求,对局部构造改变时没有设计理论依据。本文以某项目的QD300t桥式起重机的小车架为研究对象,以大型有限元分析软件ANSYS Workbench为平台,用有限元的方法对通用桥式起重机的小车架进行了静力学性能分析,分析结果较为精确地反映了该结构的整体性能,提高了小车架的设计水平,为进一步优化设计、节省材料用量提供了有力依据。

1 结构特点

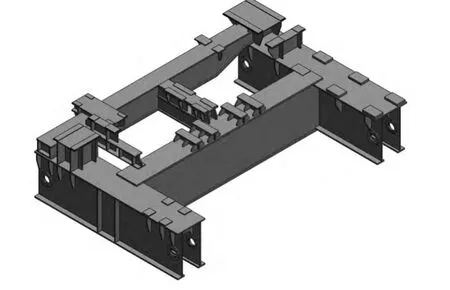

该小车架整体采用焊接形式,由主梁、次梁、中间连系梁和端梁组成,由于安装和构造的要求,纵横交错筋板结构居多,模型比较复杂。该小车架端梁两端与车轮组连接,在桥架主结构的轨道上行走,车轮踏面比轨道宽,轨道对车轮除摩擦外无固定约束;主、副起升卷扬机经由轴承座底架、减速机底座、制动器底座、电机底座,通过螺栓固定于小车架上平面,主、副起升定滑轮组及平衡梁安装于小车架主梁和次梁的中间连系梁位置,其自重载荷和工作载荷通过各自连接面传递给小车架,结构示意如图1所示。

2 受力分析

2.1 自重载荷

自重载荷包括小车架自身重量,其上所承载的起升卷扬机、定滑轮组、平衡梁等重量,考虑冲击影响,自重载荷应乘以起升冲击系数φ1(此处取1.1),其中小车架金属结构自重为均布载荷,用重力加速度值实现,其上承载的其它部分重量,换算到小车架上对应的底座位置上。小车架所用钢材为Q345B,屈服强度σs=345 MPa,弹性模量E=210 GPa,泊松比 ν=0.3,密度 ρ=7 850 kg/m3。

图1 小车架三维模型

2.2 起升载荷

起重机小车满载吊重300 t,考虑动载效应,乘以动载系数φ2(取1.1),起升载荷根据绕绳方式按比例分配到卷扬机、定滑轮组和平衡梁的底座上。

2.3 水平惯性载荷

按GB3811规范要求,水平惯性载荷分别由大车制动和小车制动情况下产生,起重机小车运行机构启(制)动时,其自身质量以及起升质量产生水平惯性力,按规范要求,取该质量与运行加速度乘积的倍数(此时取1.5)计算,但不大于主动车轮与轨道之间的黏着力,用来考虑起重机驱动力突变时结构的动力效应[1]。

3 有限元模型建立

利用三维软件SolidWorks和ANSYS Workbench良好的接口关系,首先在SolidWorks中建立三维模型。在使用工程图纸三维模型时,为重点突出主要构件的应力和变形情况,对安装使用的螺栓孔进行压缩;为避免应力集中而影响整体计算效果,将锐角筋板做钝化处理,使网格更加均匀;加载前将受力部位提前用分割线加以划分,以使载荷方位更加精确。模型前处理后,从SolidWorks的兼容分析模块链接启动ANSYS Workbench。选用Static Structural类分析模型,在model子模块中进行网格划分。划分时,为保证计算的精度,结合该小车架整体尺寸定义单元大小,然后对需要重点关注的部位进行网格细化,使小车架网格划分后,既满足结果精度要求,又不至于使计算量过大。同时,该小车架的实体模型与SolidWorks模型保持关联,对结构需要修改时,只需在SolidWorks中修改,在ANSYS Workbench中更新即可。该小车架模型共划分单元数106 434个,节点数202 070个,最终有限元模型如图2所示。

4 有限元静力分析

4.1 载荷及边界条件

对划分好网格的小车架模型施加载荷,通过用实际重量和模型重量比值修正重力加速度值的方法实现小车自重的加载,按照受力分析中的描述在各个底座分割面域的所有节点施加集中载荷。施加边界条件和约束,该小车架由4组台车通过连接轴支撑,将此处轴孔位置的所有节点加圆柱面约束,只保留绕轴线方向的旋转自由度。

图2 小车架有限元模型

4.2 结果分析

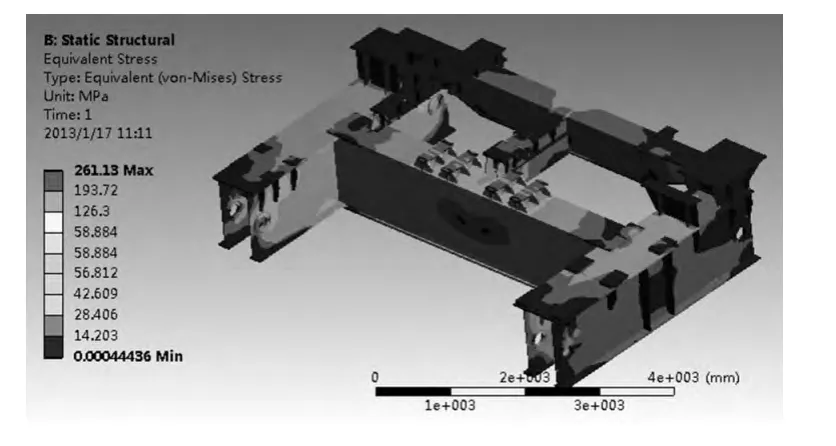

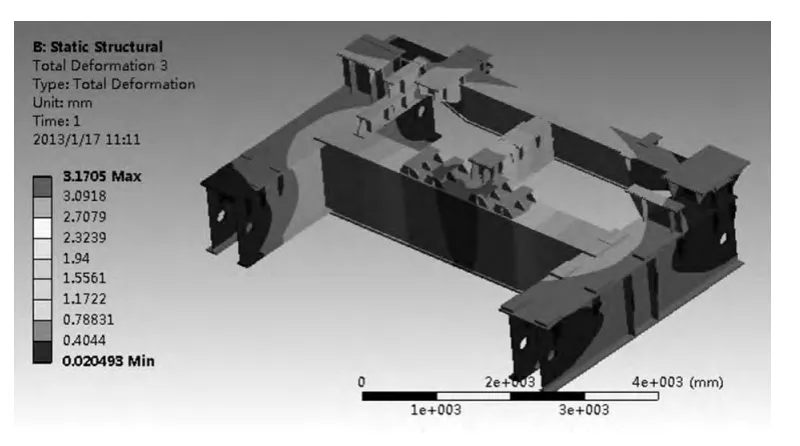

在结果文件中添加主应力云图、变形云图,通过ANSYS Workbench求解模块计算分析,结果如图3、图4所示。由图示结果可知,最大应力分布于小车架主梁的中间位置。次梁和端梁应力较小,可以进一步优化,减小整机重量。另外,端梁台车孔上部筋板处有局部的应力集中,需要适当调整筋板结构。最大变形量位于主梁中部,垂直静刚度和水平静刚度均在规范的许可范围内,所以整机强度和刚度均满足工作要求。

图3 应力云图

图4 变形云图

5结 语

通过对QD300t桥式起重机小车架的结构特点和受力情况进行分析,并利用ANSYS Workbench平台建立该车架的有限元模型,进而分析了该小车架的静力学特性。分析结果为:

1)应力云图表明,小车架整体应力不超过屈服极限,处于材料线性变化范围,但局部筋板存在应力集中现象,在高频载荷作用下,容易出现疲劳,需要进一步优化。

2)受局部弯矩影响,在端梁和中间连系梁连接部位内侧应力比外侧要大,中间连系梁的应力并没有呈现中间比两端大的特点,说明中间连系梁在计算时不能简化为简支梁,但也不能认为是两端固定连接,要充分考虑两梁各自刚性对连接部位的影响。

3)运用ANSYS Workbench能够快速地对小车架模型进行有限元分析,从而实现对小跑车强度和刚度的预测,提高了设计效率,使起重小车更加轻量化。

4)小车架整体应力不大,强度安全余量很大,但刚度余量很小,说明小车架在设计时考虑更多的是自身刚性对振动的影响,因此小车架设计时并不需要强度较高的材料,普通板材即可满足要求。

[1] GB/T 3811-1983 起重机设计规范[S].

[2] 许京荆.ANSYS 13.0 Workbench数值模拟技术[M].北京:中国水利水电出版社,2012.

[3] 张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,2001.