砂岩粒度分析计算机方法研究与对比

冯 丹,苏桂芬,马丽红

(1.华北科技学院安全工程学院,北京东燕郊 101601;2.国土资源实物地质资料中心,河北三河 065201)

0 引言

粒度分析是煤炭、石油等行业工作中一项重要的实验环节,不仅是岩石结构分类、定名的依据,而且对沉积环境、油层物理性质等具有重要的意义。

粒度是沉积物的重要结构特征,是其分类命名的基础。粒度分析成果(包括各种粒度参数和粒度分析图件)是沉积环境解释、沉积动力学研究等的基础[1-3]。粒度分析在石油、地质行业有着较为广泛的应用,其结果是沉积环境研究、物质运动方式判定、水动力条件研究和粒径趋势分析等研究工作的重要基础资料,另外还可作为地层对比的辅助手段[4、5]。

本文着重于粒度分析的基础测试方法探讨,目的在于减轻地质研究人员镜下工作疲劳、提高效率,提高粒度分析实验环节的科学技术应用,最大程度地提取出粒度分布信息,充分发挥实验效果,使之达到最好的地质作用效果。

1 粒度分析发展及研究现状

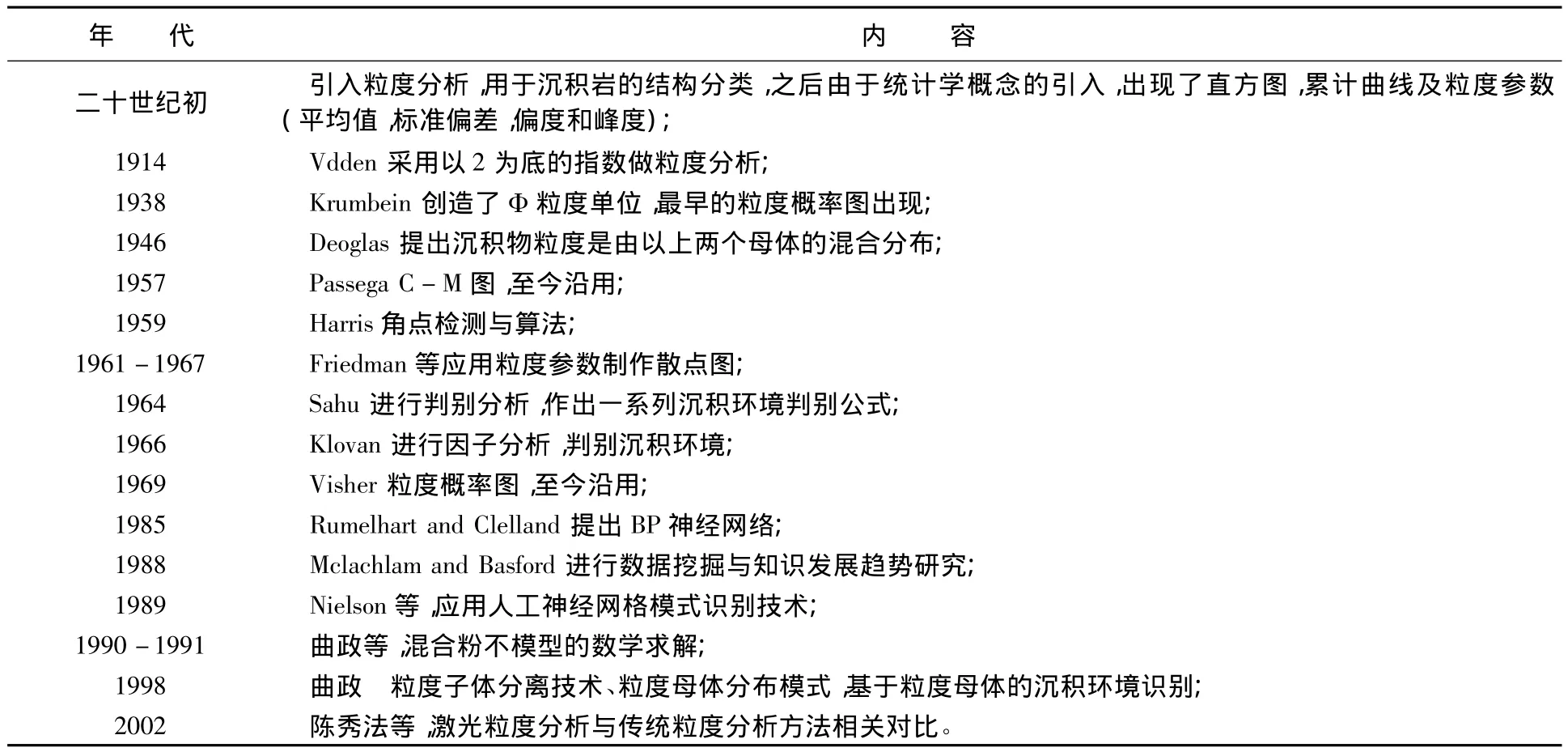

地质学中引入粒度分析的方法始于二十世纪初,对沉积物和沉积岩粒度组成的研究已有近一个世纪的历史,资料很多,成果丰富,为现代粒度分析奠定了基础。粒度分析这一方法应用的高峰时期是在五、六十年代,目前地质学对粒度数据的表征和应用方法仍停留在六十年代的水平,目前的情况是了解粒度概念很容易,寻求精确的测量方法和统一的标准仍有一定的困难。从表1中可以看到百年粒度测试的发展历程。

对于粒度分析的作用,各学者的认识不尽相同。多数学者如福克、维希尔、弗里德曼、宋天锐、刘宝军等均给予粒度分析作用以积极肯定的评价,佩蒂庄的评价与实践则似乎自相矛盾,他批评粒度分析给沉积学造成的混乱,但却引用粒度数据进行岩石分类和成因解释。也有个别学者对粒度分析的作用持否定态度[6-8]。纵观历史与现状,粒度分析已经成为沉积学研究及一些传统产业和新兴产业中广为应用的常规分析手段,或是解决关键科学问题的特殊手段。

表1 百年粒度测试发展历程表

目前较先进的测量方法是激光衍射粒度分析法,从现今科技发展迅猛趋势来看,今后一段长时间内有逐渐成为粒度分析仪器设备为主流的态势,但没有形成统一的定量认识及较为完整、准确地关系式描述,这点正好为我们基础技术研究,完善分析方法、提高粒度分析数据水平及评价,提供了机遇和挑战。利用电脑进行砂岩粒度分析技术,是在采集岩石显微图像工作中提出的想法,为直观的薄片粒算方法的改进,把光学显微镜、照相机和计算机相结合,在电脑屏幕上,根据砂岩粒级不同,应用显微镜物镜的倍数不同,解决直读粒级划分和颗粒大小数量的计算,降低测算过程误差,减轻镜下小视域读取工作的疲劳,还可以提高效率,结果更加精确,粒度资料更好应用。

2 实验方法研究

对于固结又难于解离开的砂岩和粉砂岩只有采用薄片粒度分析法,薄片显微镜下粒度分析法是成熟的实验室分析方法之一,本次课题是把镜下粒度分析,转移到电脑上,研究电脑屏幕上砂岩的粒度分析方法,通过操作方法研究及大量实验数据的获得,分析对比结果,得出项目方法的可行性[9-11]。以下为计算机粒度方法的简要流程叙述,并任选一个薄片的测试数据与已知数据进行了对比。

2.1 砂岩粒度分析粒度前期准备

做粒度分析的薄片大小一般与岩石薄片等大即可,切片方向一般采用垂直层理方向,也可平行层理切片。为了得到资料比较客观、正确,并具有代表性,最好在同一细层内切片,即在薄片中见不到层理,如在薄片中可见层理,则应在不同层内分别抽样,并分别处理成果。

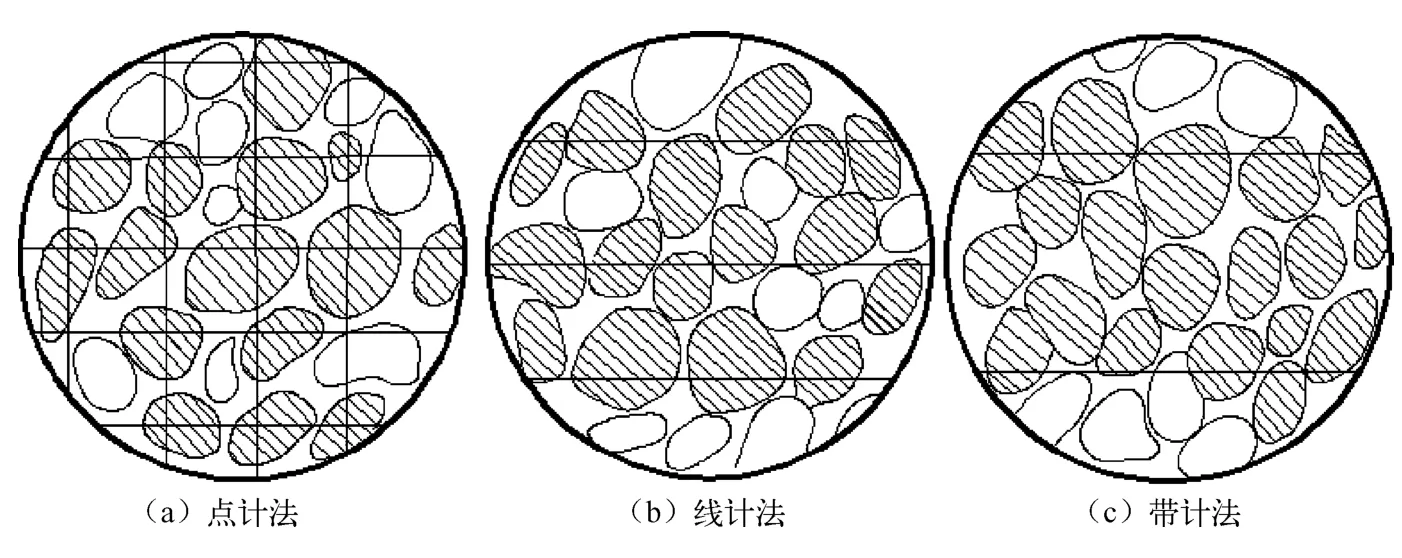

选择抽样方法是粒度分析的重要一环。抽样方法即是选择欲测颗粒颗粒的方法,有点计法、线计法和带计法,见图1,其中有斜线的为主测颗粒。

图1 抽样方法示意图

点计法:使用网格目镜,凡是网格交点遇到的颗粒均为要测定的颗粒。暗粒径分别计数。可联合使用点积目镜和电动计数器或点计机械台和自动点计器。网格间距要大于薄片内最大颗粒的粒径。

线计法:使用机械台等距离移动薄片,测定纵丝或横丝通过的全部颗粒的粒径,并分别计数。线间距要大于最大颗粒的粒径。

带计法:测定一个带内的全部颗粒的粒径。带的宽度应大于薄片内最大颗粒的粒径。选择包括颗粒较多的薄片中间部分,使之有代表性。然后在垂直目镜微尺的方向上慢慢移动薄片,按粒径分别计数。

对上述三种抽样方法得出的结果略有不同,线计法能否被选上的概率是与该直线垂直的颗粒切面视直径大小成正比,直径大时,遇到的概率就大。点计法则是点触到的概率,是与视平面的面积成正比。带计法是测定一定面积内的全部颗粒,接近“全面测定”的抽样方法。

测定颗粒数问题各家采用标准也不同,利用各种抽样方法选择的欲测颗粒很多。但究竟测多少合适,既有代表性又能节省时间,经试验认为一般测300-500颗粒即可达到稳定频率。测量时注意测线布置均匀,不能集中,特别是对分选差、分布不均匀的岩石。砂岩薄片粒度分析法,它是测定一定粒度的粒数的百分比,而不是重量百分比,是属于粒算法。应确定好统计粒级间距是1/2φ或1/4φ,编制粒度分析统计表。

2.2 砂岩粒度分析显微镜下步骤

常规显微镜下砂岩粒度分析常利用带计法,步骤如下:

步骤一为将机械台装在显微镜的物台上,夹好薄片。机械台的南北轴固定在零点或薄片的最左边。

步骤二为转动机械台的南北轴,使薄片成南北向移动,用目镜微尺测量压线颗粒的长度方法测定欲测颗粒,直至测完预测颗粒数量为止。

测颗粒时,对轮廓不清的颗粒和重矿物、片状矿物不予计数,对再生长大的石英和长石测其原粒径。如有杂基则需测其百分含量,填入5φ的粒级中,予以计算。

步骤三是统计各粒级颗粒数及总数。并计算各粒级频率及累积含量,最后达1OO%。

2.3 砂岩粒度分析计算机方法步骤

计算机下砂岩的粒度分析所利用方法是在点计法的基础上,用带计法作为辅助,具体步骤如下:

步骤一为显微镜目镜换上带有目镜微尺的目镜。微尺每小格代表的长度不固定,不同放大倍数格值大小不同。

步骤二为将机械台装在显微镜的物台上,夹好选作薄片。将机械台的南北轴固定在薄片的最右边。

步骤三是打开照相设备,转动机械台的南北轴,使薄片成南北方向移动,同时在电脑屏幕上可以看到不同的测试视域区间。采集软件中有横带、纵带及网格,可以满足点计法、线计法和带计法的测量,带计测量计算与目镜微尺数值计算相同。目镜微尺测量压线颗粒的长度(视长轴或视短轴),或网格目镜中格交点的颗粒长度,本次采用横向带计法,即带计法带内颗粒的长度,分别记数,具体操作界面见图2。

测试时采用使用软件工具测量和肉眼正确目估颗粒直径大小方法计数。

图2 砂岩粒度分析测算方法

步骤四为在电脑屏幕上测定完一个视域的颗粒后,按已选择好的方向及间距,转动东西轴至需要位置。按上述方法测定完欲测颗粒为止。

步骤五是统计各粒级颗粒数及总数,填入统计表并计算。

2.4 计算机砂岩粒度分析方法结果对比

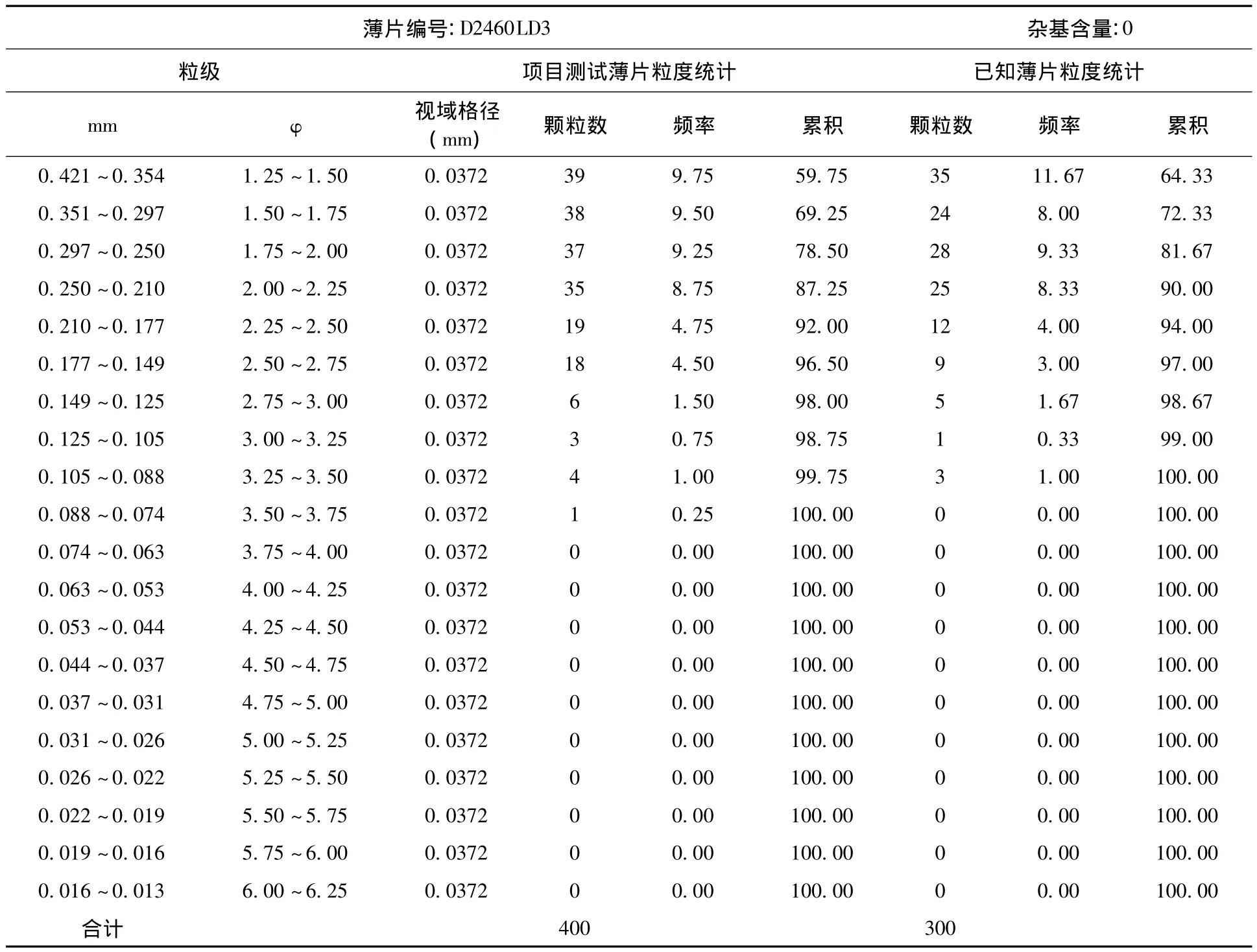

经过上述具体操作,实例D2460LD3薄片测量结果统计(粒度数量400)分析,与已知显微镜下粒度统计(粒度数量300)结果对比,参数数据基本一致。见表2。

表2 薄片测量结果分析与对比

续表

已知薄片粒度统计数据来源为:1/25万阿牙克库木湖幅区调项目数据。

3 数据对比和质量评价

通过实验测算数据与样品已知结果对比研究,可以对计算机粒度分析基础方法改进的创新实验效果进行评估。

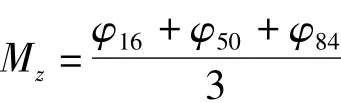

粒度在沉积学中是使用最广泛的术语,粒度参数的种类很多,一般理解粒度为颗粒直径。碎屑物的粒径大小在沉积环境中具有重要意义,因此采用平均粒径值计算后对比的方法。目前广泛采用的是粒度参数计算方法,包括表示粒度大小的平均粒径法、表示分选程度的标准偏差法、表示频率曲线对称性的偏度法及表示频率曲线尖度的尖度法。本次数据处理用到的平均粒径法公式如下[12]:

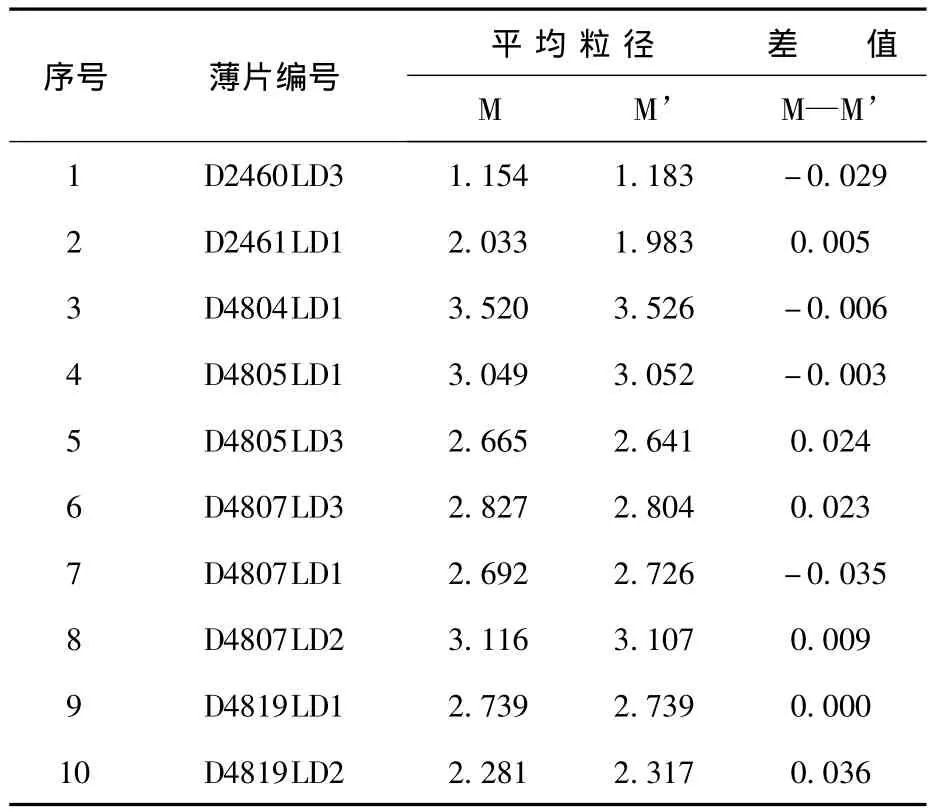

实测样品数据对比见表3:

表3 样品杂基校正后平均值对比表

从表3中可以看到,M为通过公式计算出的已知的薄片粒度分析数据杂基校正平均值,而M’则为本项目计算机数据杂基校正平均值,M—M’为两种粒度分析方法数据之间的误差值,可见正负小于3%,说明电脑屏幕上进行粒度分析测试结果可靠,满足研究要求,具有实用性和可操作性。

4 小结与认识

通过砂岩薄片粒度范围的选定及计算机方法的初步设想,放逐于实践操作中,以传统显微镜下粒度分析为基础,解决计算机方法的相关问题,即确定了电脑屏幕上不同粒级砂岩选用不同物镜的相关性;经过多次测量选定带记法为最佳效果;最终的数据分析,已知数据与测量数据杂基校正平均值相对比,具有很高的一致性,说明计算机粒度分析技术方法有较高的可行性,使得研究成果不仅具有一定的理论意义,而且具有较大的实用价值,可以用于生产实践中。

科技发展高速发展的今天,在计算机粒度分析方法基础上,还应进一步工作,如改进采集软件为粒度分析软件,实现软件自动颗粒组分的粒度分布测试及自动统计功能;实现粒度统计参数计算的标准化和自动化;实现粒度分析报告计算机输出和电子文档生成,使粒度分析实验环节向成果化迈进一大步。

[1] 肖皖龙.粒度分析方法简介[J].云南建材,1991(01):34-36.

[2] 丁喜桂、叶思源、高宗军.粒度分析理论技术进展及其应用[J]. 世界地质,2005,24(2):203 -207.

[3] 倪寿亮.粒度分析方法及应用[J].广东化工,2011,38(2):223-227.

[4] 冉敬、杜谷、潘忠习.沉积物粒度分析方法的比较[J].岩矿测试,2011,30(6):669 -676.

[5] 邵鸿飞.粒度分析及粒度标准物质研究进展[J].化学分析计量,2012,21(2):99 -101.

[6] 李保庆.薄片粒度分析和“杂基的处理”[J].煤田地质与勘探,1984(4):6-10.

[7] 于秋莲、张展适、杜后发.粒度分析在古环境中的应用[J].能源研究与管理,2010(2):49-52.

[8] 刘秀明、罗祎.粒度分析在沉积物研究中的应用[J].实验技术与管理,2013,30(8):20 -23.

[9] 侯加根、蔡忠、杨少春.计算机在碎屑岩粒度及岩矿成分数据定量分析中的应用[J].地质论评,1993,39(4):329-335.

[10] 梁蓓雯、王金莲、朱美琼.沉积物粒度分析软件程序设计[J].南海地质研究,2003(00):82-87.

[11] 温海滨、贾瑞强.计算机图像处理技术在选矿粒度在线检测中的应用初探[J]. 中国钼业,2005,29(1):22-25.

[12] 曾允孚、夏文杰.沉积岩石学[M].北京:地质出版社,1986:92-124.