粗煤泥脉动分选试验研究

郭 德,魏树海,张秀梅

(1.华北科技学院环境工程学院,北京东燕郊 101601;2.山西恩必讴重工有限责任公司,山西太原 030012)

0 引言

粗煤泥是指粒度近于煤泥、通常在0.30~0.50mm以上、不宜用浮选处理的颗粒[1]。粗煤泥量在我国入选原煤中占有较高的比例,对于炼焦煤而言,准备好的原煤中3.00~0.30mm的粗煤泥含量多数大于20%。各选煤企业对粗煤泥的分选问题十分重视。

跳汰机、重介质旋流器等重选设备和浮选机、浮选柱等设备成功实现了粗粒煤和细粒煤的分选。但粒度介于重选和浮选有效粒度附近的粗煤泥分选效果十分不理想[2,3],这主要表现在:①重选环节分选粗煤泥的精度较差。生产实际和理论均表明大直径重介质旋流器对-3.00 mm的粒级分选效果远不及其对粗颗粒的分选效果[4]。如果强行靠提高入料压力改善粗煤泥分选效果,将给整个重选环节的生产带来困难,技术经济上不合理;②浮选系统不能实现对0.50~0.30 mm粒级颗粒的有效分选。浮选是基于颗粒表面物理化学性质的差异进行煤泥分选的,其有效分选粒度在0.30~0.045 mm之间,对粒度+0.30 mm的颗粒因其和气泡粘附不牢固而易损失于尾矿中。若为了多回收这部分粗颗粒而增加浮选药剂用量,则会在多回收粗颗粒的同时也将高灰细泥浮出,污染了精煤,导致浮选精煤灰分提高。因此,在重选和浮选之间存在一个有效分选粒度的缺口,即随着粒度的减小,重选分选效率下降,而浮选则随着粒度的增大而极易造成低灰精煤损失。所以粒度处于重选和浮选有效分选范围交界附近的粗煤泥的分选效率最低。如果粗煤泥不经过分选或虽经分选但效果较差,则粗煤泥精煤灰分偏高,直接掺入精煤,会导致总精煤灰分升高,使总的精煤产率降低;如果粗煤泥掺入中煤,则会造成精煤损失[5]。

目前,国内外粗煤泥的分选设备主要有螺旋分选机、煤泥重介质旋流器、干扰床分选机(TBS)和复锥水介质旋流器等[6,7],它们都有各自的优缺点,满足或部分满足了不同煤质粗煤泥分选的需要。为进一步改善粗煤泥的分选效果特别是宽粒度级粗煤泥的分选效果,自行设计制作了粗煤泥分选试验机,在试验室进行了粗煤泥脉动分选试验研究,取得了较好的效果。行的,其分选原理和脉动分选原理基本相同。

从脉动分选技术应用于选煤、选矿的生产实践可知,对于-6mm的粗、细粒级分选时,多采用特殊的密度波形才能获得理想分选效果。根据粗煤泥的性质,若采用脉动原理对粗煤泥进行有效分选,也应采用特殊形式的水流脉动周期才有可能获得理想效果。经进一步分析研究其它行业与粗煤泥粒度相近物料的分选方法后,初步认定采用特殊形式下的脉动水流周期可以对粗煤泥进行有效分选。

除采用特殊形式的脉动方式外,人工床层、冲程、冲次、入料性质等方面也对粗煤泥分选产生很大影响。这些影响因素需要通过试验和生产实践逐步探索,以便得出指导生产实际的数学模型。

2 试验机及试验方案

2.1 试验机的结构及工作过程

在理论指导下,确定采用脉动方式分选粗煤泥。经过研究,设计制造出了无风源脉动粗煤泥分选试验机。在试验室应用试验机对不同煤样进行试验,探索设备结构、周期曲线、操作参数对分选效果的影响。为脉动粗煤泥分选机的设计奠定基础。

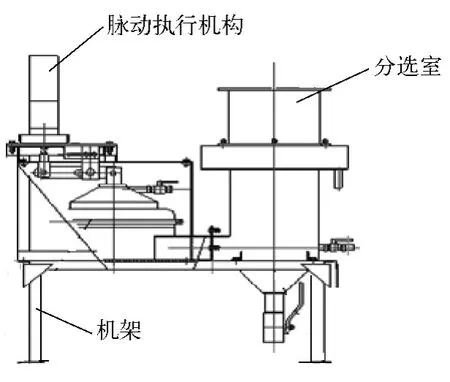

试验机由分选室、脉冲执行机构、脉冲智能控制箱和机架等组成,见图1。由脉冲智能控制箱设置操作参数,操作信号控制脉冲执行机构,在分选室内产生脉动水流。分选室规格为300mm×300mm×300mm,内有筛网,上面铺设有人工床层。

图1 粗煤泥脉动试验机结构示意图

1 试验机的分选原理

脉动跳汰是一种十分成熟的选煤技术,其分选原理不再叙述。脉动分选技术可以实现宽粒级按密度分选,其最终的分选效果与物料的粒度、形状基本无关。该项分选技术在选矿领域适用的粒度范围更宽,其下限可以达到0.074mm[8]。这就为粗煤泥分选提供了一个研究方向。粗煤泥分选试验机的研制是在借鉴脉动分选原理的基础上进

试验机的工作过程为:试验前,机体内充满水,待分选的物料放入分选室并铺设均匀。保证煤层上的水面高度为20~50mm。之后开动机器,脉冲控制器发出特殊的脉冲信号到达脉冲执行机构,脉冲执行机构根据脉冲信号带动脉冲生成装置生成特殊的震荡脉冲。物料在特殊的震荡脉冲中完成分选。分选完成后轻产品处于人工床层之上,重产品排到装置低端的尾管排料口通过阀门排出。根据所分选煤质性质的不同,该试验装置可以通过调节冲次(即频率)、脉冲高度(即振幅)、煤样厚度、有效分选时间、人工床层厚度和粒度组成配比、激振块的振动幅度等来适应不同的煤种。

2.2 试验方案的制定

分选完成过程完成后,打开底流阀门,放出底流,同时要采取底流煤样。根据分选室内剩余的煤样的高度,将分选室里的煤泥物料平均分成2~5层。用采样铲小心将每层采出。每一层采取后缩分为两个分样,一个直接测灰分,另一个样通过湿筛去除0.25mm以下的细泥后测灰分(因为0.25mm以下的煤泥更适合于浮选)。

用不同选煤厂6mm以下的原煤煤样在不同试验参数下进行多组试验,对数据进行分析,得出分选不同煤样的最佳操作参数。

3 试验结果及分析

3.1 不同性质的粗煤泥分选试验

3.1.1 晋阳选煤厂粗煤泥分选试验

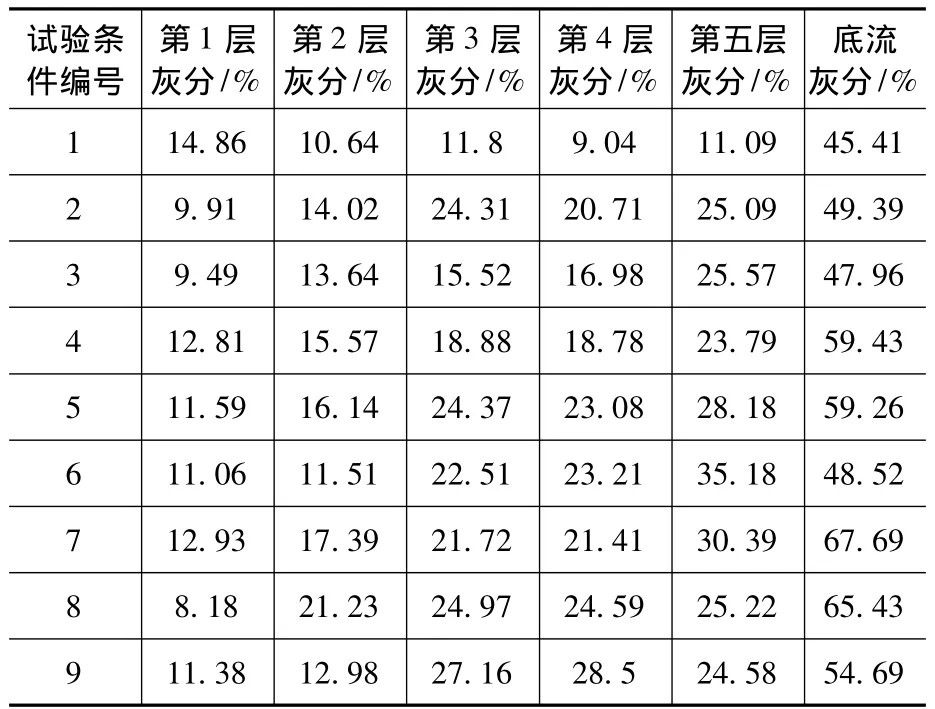

试验的煤样来自晋阳选煤厂TBS的入料,粒度为2~0.5mm,灰分32.16%。晋阳选煤厂粗煤泥试验结果分别见表1。

表1 晋阳选煤厂粗煤泥试验结果

表1中的试验条件编号为不同频率和不同振幅的组合序号。由表中看出,试验条件编号2、3、6和8均获得了较好的分选效果,精煤平均灰分在11%左右,底流(尾矿)灰分在48%以上,中煤灰分25%左右。

3.1.2 黄岩汇矿选煤厂粗煤泥分选试验

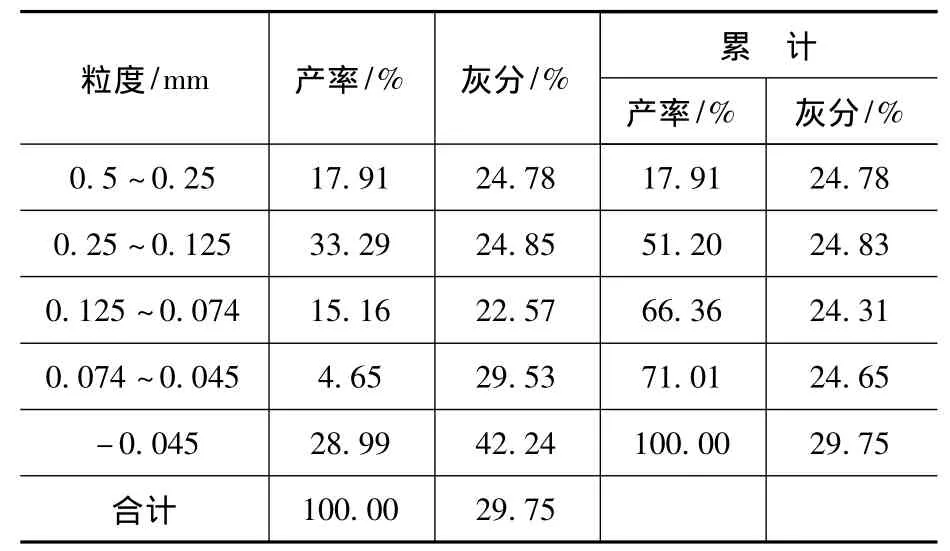

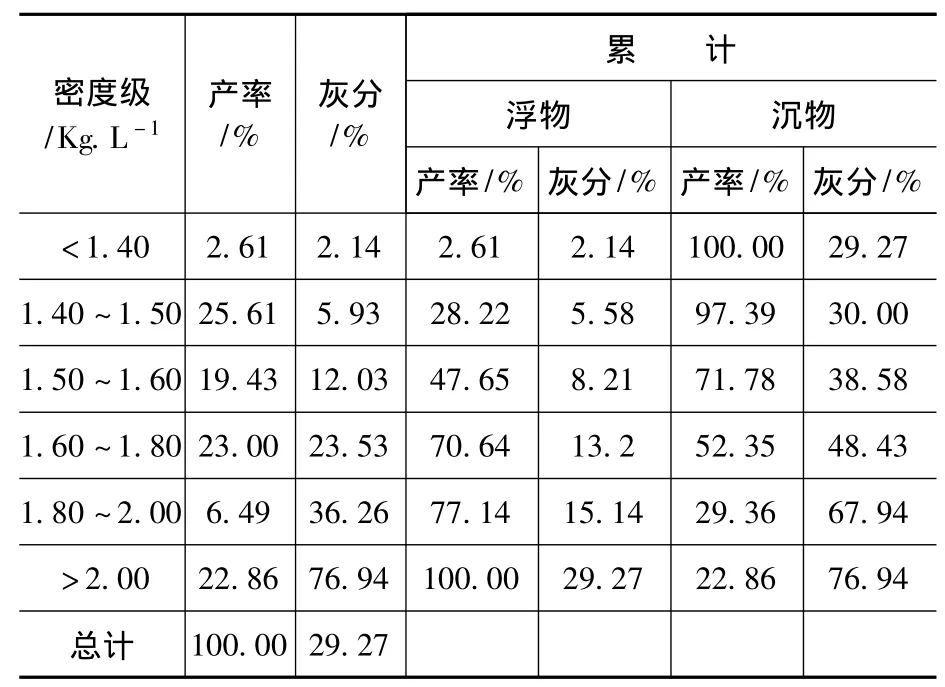

所采粗煤泥煤样来自于黄岩汇矿选煤厂选前脱泥的分级旋流器底流。表2和表3分别为粗煤泥煤样的小筛分和小浮沉资料。

表2 黄岩汇矿选煤厂粗煤泥筛分试验表

从表2可以看出,该煤泥粒度均小于0.50mm。煤泥主导粒级为0.25~0.125mm和-0.045mm两个粒级,分别占本级产率的33.29%和28.99%,中间粒级含量较少。各粒级的灰分特征是随着粒度减小灰分先降低后升高,但各粒级灰分(除 -0.045mm粒级)比较接近。-0.045mm粒级灰分较其它各粒级灰分明显偏高,说明存在矸石易泥化现象或煤中富含高灰泥岩。

表3 黄岩汇矿选煤厂粗煤泥浮沉试验表

从表3可以看出:该煤泥中含有大量的精煤,-1.60kg/L的含量47.65%,灰分8.21%。但密度级为1.60~2.00kg/L中间密度级含量达到29.49%,初步判断该煤泥为难选煤或极难选煤。表4为黄岩汇选煤厂粗煤泥的试验结果。

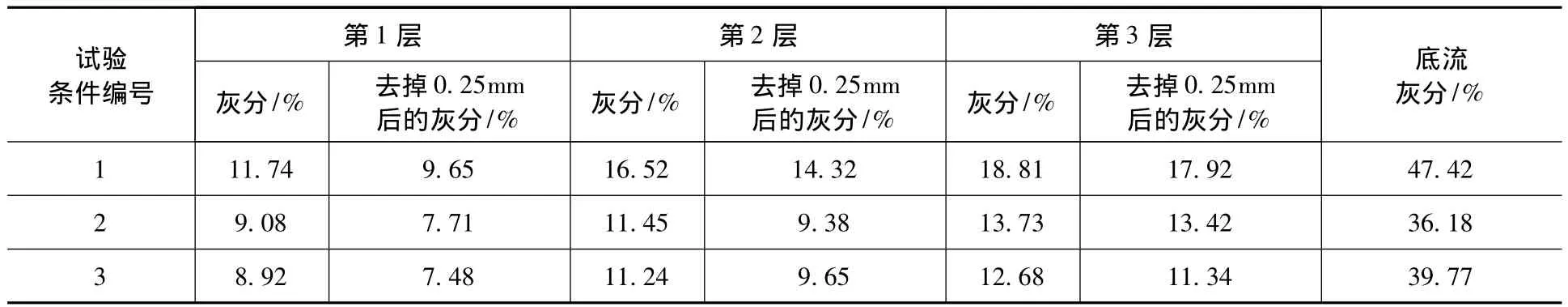

表4 黄岩汇选煤厂试验结果

由表4看出,脉冲粗煤泥试验分选机对于难选的黄岩汇选煤厂粗煤泥取得了很好的分选效果,在编号2、3的操作条件下,分选出的精煤灰分均小于10%(去除0.25mm细煤泥后),尾煤灰分在36~39%之间。

3.1.3 其他选煤厂粗煤泥分选试验

除上述2个煤样外,在初步探索出的操作条件下,还进行了GP煤样、JF煤样、PPT煤样、HCZM煤样、JY煤样的试验,均取得了很好的分选效果。试验得到的最佳效果见表5。

表5 其它粗煤泥煤样试验结果

由表5看出,脉冲粗煤泥分选机的试验机对不同可选性的粗煤泥分选效果比较理想。1、2层的煤泥平均灰分在11.50%左右,去掉-0.25mm的煤泥后,精煤灰分小于10.50%。

3.2 试验结果分析

通过9个粗煤泥煤样的试验可知:粗煤泥脉动分选是可行的,只要调整好分选参数,均可取得很好的分选效果。煤泥性质不同,采用的操作参数不同。总体来说,主要工作频率在45~240次/分,主振幅在6~30mm范围内。在试验中也认识到以下因素或因素之间的关系对分选效果有着重要影响:冲次、冲程、床层厚度、分选时间、人工床层以及冲次和床层厚度的关系、冲程和分选时间的作用、冲程和冲次的配合关系、复合脉动关系等。

试验装置对不同粗煤泥分选试验表明,脉动分选理论和原理适合于宽粒级粗煤泥的分选。通过试验装置探索了不同性质粗煤泥的分选条件和操作参数,为脉动粗煤泥分选机的设计打下了基础。

4 结论

1)脉动粗煤泥分选试验机的试验结果表明,脉动方式分选粗煤泥可获得很好的分选效果。

2)脉动方式分选粗煤泥适应性强,可用于分选不同可选性、宽粒级的粗煤泥。

3)脉动分选操作的操作条件对粗煤泥分选效果有主要影响。

4)通过脉动分选试验机的试验,探索了不同性质粗煤泥的分选条件和操作参数,为脉动粗煤泥分选机的设计打下了基础。

[1] GB/T7186-1998,煤矿科技术语 选煤[S].北京:中国标准出版社,1999.

[2] 刘文礼,张瑞文,赵银荣,等.干扰床分选机对粗煤泥的分选试验研究[J]. 矿业工程研究,2010,25(1):9-10.

[3] 刘文礼,陈子彤,位革老,等.干扰床分选机分选粗煤泥的规律研究[J].选煤技术,2007,35(4):11 -13.

[4] Andrew D.Meyers,G.Sherritt.Delineation of large diameter dense medium cyclone performance[A].XVI International coal preparation congress[C].Lexington,U.S.A,2010,276 -287.

[5] 陈子彤,刘文礼,赵宏霞,等.干扰床分选机工作原理及分选理论基础研究[J].煤炭工程,2006,38(4):64-66.

[6] 曹育洵,郭德,衡玉华,等.我国粗煤泥分选设备现状[J].选煤技术,2010,38(1):64 -66.

[7] 李延锋.液固流化床粗煤泥分选机理与应用研究[D].徐州:中国矿业大学,2008.

[8] 王淀佐,卢寿慈,陈清如,等.矿物加工学[M].徐州:中国矿业大学出版社,2003,161 -162.