新疆某低品位钼矿石高效利用选矿试验

杨凯志 邱显扬 汪 泰 李汉文 王洪君

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083; 2.广州有色金属研究院,广东 广州 510651;3.稀有金属分离与综合利用国家重点实验室,广东 广州 510651)

新疆某低品位钼矿石高效利用选矿试验

杨凯志1,2,3邱显扬2,3汪 泰2,3李汉文2,3王洪君2,3

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083; 2.广州有色金属研究院,广东 广州 510651;3.稀有金属分离与综合利用国家重点实验室,广东 广州 510651)

新疆某低品位钼矿石钼品位仅0.076%。矿石中除钼外,还伴生含量为0.033%的铜和含量为1.232%的硫。虽然钼、铜、硫主要以辉铜矿、黄铜矿、黄铁矿形式存在,但它们共生关系密切,分离困难。根据矿石性质开展综合回收钼、铜、硫的选矿试验,首先将原矿粗磨至-0.074 mm占85%后进行钼铜硫的混合浮选,然后将钼铜硫混合精矿细磨至-0.043 mm占95%后进行钼铜与硫的分离浮选,最后对钼铜混合精矿进行钼与铜的分离浮选,并在钼铜硫混合浮选过程中使用新型捕收剂GZW101和新型抑制剂GTS、在钼铜分离浮选过程中使用新型抑制剂GLN,最终获得了钼品位为47.03%、钼回收率为73.20%的钼精矿以及铜品位为14.89%、铜回收率为77.26%的铜精矿和硫品位为54.26%、硫回收率为88.94%的硫精矿,从而为该矿石的高效利用提供了依据。

低品位钼矿石 伴生铜硫 钼铜硫混合浮选 钼铜与硫分离浮选 铜钼分离浮选 再磨

新疆某低品位钼矿石除含钼外,还伴生铜、硫,且铜、硫矿物与钼矿物密切共生,分离困难。本研究对该矿石进行选矿试验,不仅获得了钼品位为47.03%、钼回收率为73.20%的合格钼精矿,还使铜、硫得到了综合回收,从而为该矿石的高效利用提供了依据。

1 矿石性质

1.1 矿石成分

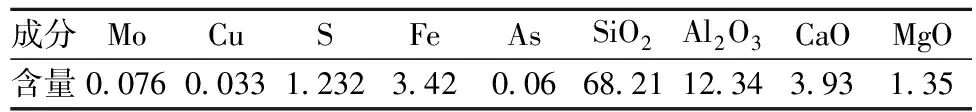

矿石中有用矿物主要为辉钼矿、黄铜矿和黄铁矿,脉石矿物主要为石英、白云母、长石、伊利石、高岭石等。原矿的主要化学成分分析结果见表1,钼物相分析结果见表2。

表1 原矿主要化学成分分析结果

Table 1 Main chemical composition analysis results of run-of-mine ore%

表2 原矿钼物相分析结果

Table 2 Molybdenum phase analysis results %

从表1可知:原矿的钼品位仅为0.076%,而钼矿床的最低工业品位要求为0.06%,可见矿石属于低品位钼矿石;此外,原矿的铜品位也很低,只有0.033%。

表2表明,钼在矿石中绝大部分以硫化钼形式存在,氧化钼含量很少,这对钼的回收有利。

1.2 主要有用矿物嵌布特征

辉钼矿:辉钼矿是矿石中最主要的钼矿物,其矿物含量为0.155%。部分辉钼矿被极微细粒黄铜矿浸染,铜钼关系密切;部分辉钼矿与黄铁矿共生,或彼此成半包裹状;少量辉钼矿呈他形片状嵌布于石英之中,粒度在0.05~0.3 mm,并常被石英包裹。

黄铜矿:黄铜矿是矿石中的主要铜矿物,但矿物含量极少,仅0.01%左右。黄铜矿粒度范围在0.01~0.05 mm,常呈星点浸染状集合体;部分黄铜矿与黄铁矿和辉钼矿嵌布关系密切。

黄铁矿:黄铁矿是矿石中主要的金属硫化物之一,矿物含量约3%。黄铁矿大部分呈半自形—自形粒状,有大量辉钼矿和黄铜矿嵌布于其中与其紧密共生。

辉钼矿、黄铜矿、黄铁矿的以上嵌布特征决定了它们较难单体解离。

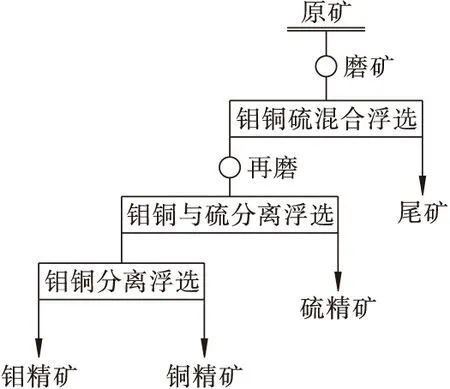

2 试验方案

由矿石性质可知,辉钼矿、黄铜矿、黄铁矿共生关系密切而复杂,需要在很细的磨矿细度下才能相互解离。但若采用优先浮选工艺,则须将全部矿石进行细磨,这不仅对于低品位矿石而言会产生较高的无谓能耗,而且易产生大量矿泥影响分选过程[1]。因此,宜采用先在相对较粗的磨矿细度下对钼、铜、硫进行混合浮选,然后再对钼铜硫混合精矿进行细磨—分离的工艺流程[2]。

对于细磨后的钼铜硫混合精矿,由于辉钼矿和黄铜矿的可浮性都比黄铁矿的好,而辉钼矿的可浮性又比黄铜矿的好,故应采用先抑硫浮钼铜,再对钼铜混合精矿抑铜浮钼的分离方案。

综上所述,试验按图1所示原则流程开展。

图1 试验原则流程

由于试验的主要目的是选钼,铜、硫只是作为综合回收的对象,而且原矿铜含量很低,所以条件试验和开路流程试验时只考察产品的钼指标,仅在闭路流程试验时对产品的钼、铜、硫指标作全面分析。

3 试验结果

3.1 钼铜硫混合浮选条件试验

钼铜硫混合浮选条件试验流程见图2。

图2 钼铜硫混合浮选条件试验流程

3.1.1 钼铜硫混合浮选磨矿细度试验

磨矿细度不足将不能保证目的矿物与脉石矿物充分解离,而过磨又会引起泥化现象恶化浮选过程[1,3]。以1 000 g/t GTS为抑制剂、50 g/t GZW101+125 g/t柴油为捕收剂,考察磨矿细度对钼铜硫粗精矿钼指标的影响,试验结果如图3所示。

图3 钼铜硫混合浮选磨矿细度试验结果

3.1.2 钼铜硫混合浮选捕收剂试验

将矿石磨至-0.074 mm占85%,以1 000 g/t GTS为抑制剂,比较丁黄药、丁铵黑药、广州有色金属研究院研制的GZW101(用量均为50 g/t)分别与柴油(用量125 g/t)配合作为捕收剂[4-5]时钼铜硫粗精矿钼指标的变化,试验结果如图4所示。

图4 钼铜硫混合浮选捕收剂种类试验结果

从图4可知,采用GZW101+柴油时,钼铜硫粗精矿的钼品位和钼回收率都比采用丁黄药+柴油和丁铵黑药+柴油时的高,故选择GZW101+柴油作为钼铜硫混合浮选的捕收剂。

进一步对GZW101+柴油进行钼铜硫混合粗选用量试验,结果表明,其合理用量为50+125 g/t。

3.1.3 钼铜硫混合浮选抑制剂试验

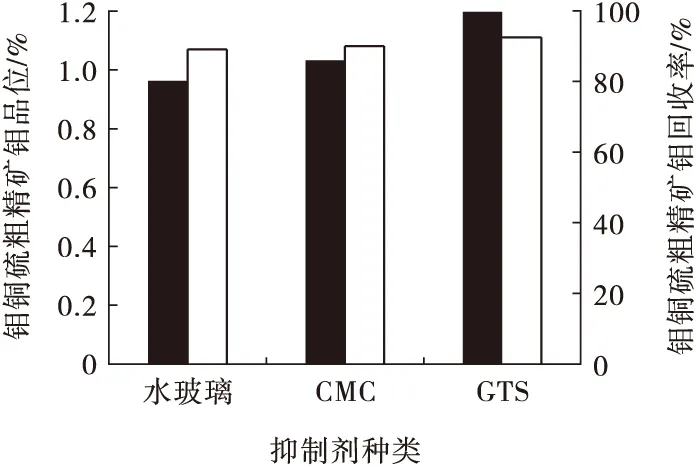

在浮选过程中,采用高效的抑制剂对提高精矿指标至关重要[6]。将矿石磨至-0.074 mm占85%,以50 g/t GZW101+125 g/t柴油为捕收剂,比较分别采用水玻璃、CMC、广州有色金属研究院研制的GTS(用量均为1 000 g/t)作为抑制剂时钼铜硫粗精矿钼指标的变化,试验结果如图5所示。

图5 钼铜硫混合浮选抑制剂种类试验结果

从图5可知,采用GTS时,钼铜硫粗精矿的钼品位和钼回收率都比采用水玻璃和CMC时的高,故选择GTS作为钼铜硫混合浮选的抑制剂。

进一步对GTS进行钼铜硫混合粗选用量试验,结果表明,其合理用量为1 250 g/t。

3G技术是第3代高速数据传输的蜂窝移动通讯技术,它能同时传输声音、文本、图片、视频等信息,最大的特点是提供高速数据传输业务[7]。我国3大电信运营商分别使用的3G标准为:中国联通运营WCDMA,中国电信运营CDMA2000,中国移动运营TD-SCDMA。由于农事监控数据量非常巨大,考虑到流量费、通讯强度和通讯质量等问题,笔者综合考虑选择中国电信运营的CDMA2000,选取华为EM660,支持CDMA2000的3G无线模块,如图5所示。它能够处理图像、音乐、视频流等多种媒体形式,也可以提供包括网页浏览、3 G手机访问等多种信息服务以满足系统通讯需要。

3.2 铜钼与硫分离浮选条件试验

在钼铜硫混合浮选条件试验的基础上,进行了钼铜硫混合浮选的开路流程和闭路流程试验,然后按图6流程对钼铜硫混合浮选闭路流程试验所获钼铜硫精矿进行了铜钼与硫分离浮选的条件试验(试验中药剂用量对给矿计)。

图6 铜钼与硫分离浮选条件试验流程

3.2.1 钼铜硫精矿再磨细度试验

通过再磨,一方面可使目的矿物间达到较充分的解离,另一方面可消除残留药剂对钼铜与硫分离的影响[7]。在石灰用量为5 000 g/t、捕收剂为50 g/t Z-200+50 g/t柴油条件下,考察钼铜硫精矿再磨细度对钼铜粗精矿钼指标的影响,试验结果如图7所示。由图7可知,适宜的再磨细度显然为-0.043 mm占95%。

图7 钼铜硫精矿再磨细度试验结果

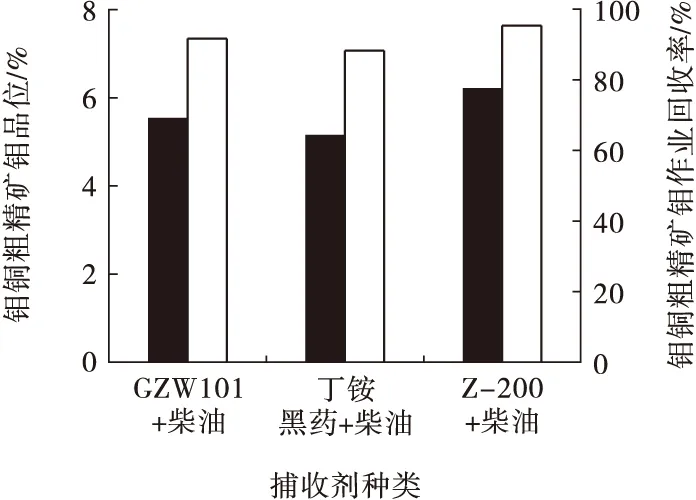

3.2.2 铜钼与硫分离浮选捕收剂试验

将钼铜硫精矿再磨至-0.043 mm占95%,在石灰用量为5 000 g/t条件下,比较GZW101、丁铵黑药、Z-200(用量均为50 g/t)分别与柴油(用量也为50 g/t)配合作为捕收剂时钼铜粗精矿钼指标的变化,试验结果如图8所示。

图8 铜钼与硫分离浮选捕收剂种类试验结果

从图8可知,采用Z-200+柴油时,钼铜粗精矿的钼品位和钼回收率都比采用GZW101+柴油和丁铵黑药+柴油时的高,故选择Z-200+柴油作为钼铜与硫分离浮选的捕收剂。

进一步对Z-200+柴油进行钼铜与硫分离粗选用量试验,结果表明,其合理用量为50+50 g/t。

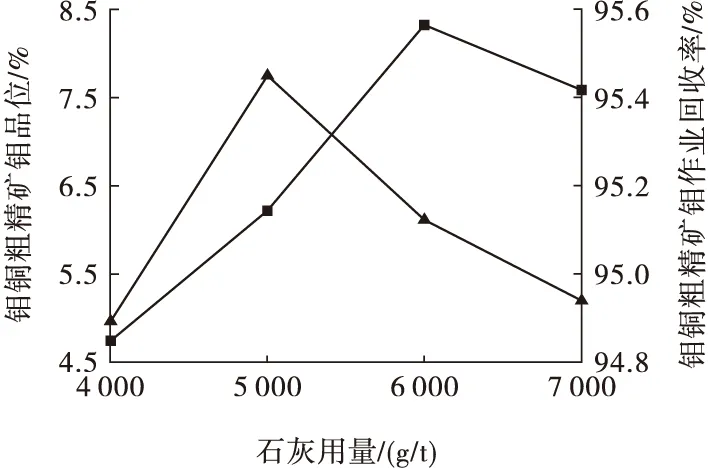

3.2.3 铜钼与硫分离粗选石灰用量试验

石灰是黄铁矿的有效抑制剂且成本低廉。将钼铜硫精矿再磨至-0.043 mm占95%,以50 g/t Z-200+50 g/t柴油为捕收剂,考察石灰粗选用量对钼铜粗精矿钼指标的影响,试验结果如图9所示。

图9 钼铜与硫分离粗选石灰用量试验结果

从图9可知,钼铜粗精矿的钼品位和钼回收率均随着石灰用量的增加先上升后下降,但钼回收率变化范围很小,而钼品位在石灰用量为6 000 g/t时达到最大值。因此选择钼铜与硫分离粗选的石灰用量为6 000 g/t。

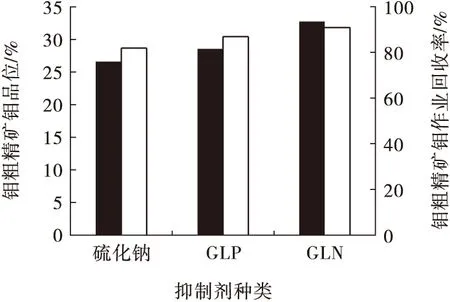

3.3 铜钼分离浮选抑制剂试验

在钼铜与硫分离浮选条件试验的基础上,进行了钼铜与硫分离浮选的开路流程和闭路流程试验,然后按图10流程对钼铜与硫分离浮选闭路流程试验所获钼铜精矿进行了铜钼分离浮选的抑制剂种类及粗选用量试验(试验中药剂用量对给矿计)。

图10 铜钼分离浮选抑制剂试验流程

铜钼分离浮选抑制剂种类试验考察了硫化钠、广州有色金属研究院研发的GLP和GLN(用量均为2 000 g/t)对钼粗精矿指标的影响,试验结果如图11所示。

图11 铜钼分离浮选抑制剂种类试验结果

从图11可知,采用GLN时,钼粗精矿的钼品位和钼回收率都比采用硫化钠和GLP时的高,故选择GLN作为钼铜分离浮选的抑制剂。

对GLN进行的钼铜分离粗选用量试验结果表明,其适宜用量为2 000 g/t。

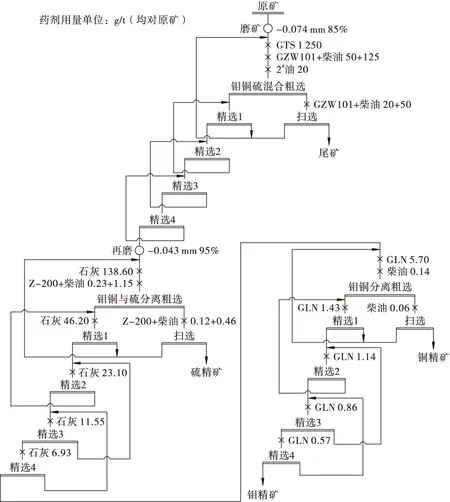

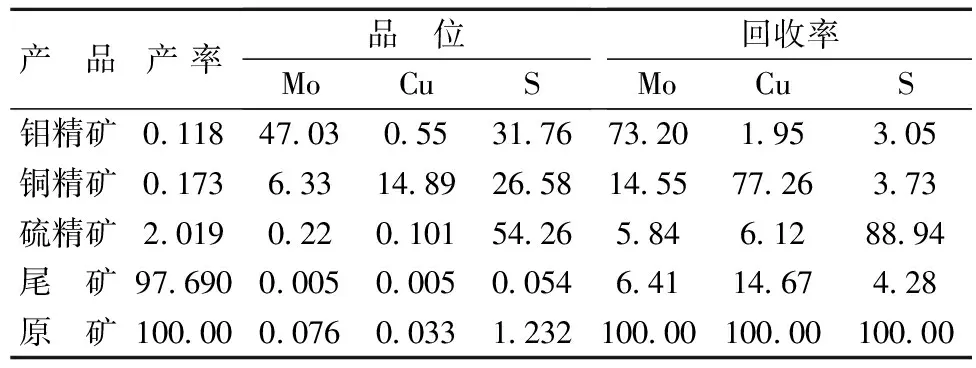

3.4 闭路流程试验

在以上试验的基础上,进行了全流程闭路试验。试验流程如图12所示,试验结果如表3所示。

表3表明,图12流程可获得钼品位为47.03%、钼回收率为73.20%的钼精矿以及铜品位为14.89%、铜回收率为77.26%的铜精矿和硫品位为54.26%、硫回收率为88.94%的硫精矿,较好地实现了对钼、铜、硫的综合回收。

4 结 论

(1)新疆某钼矿石属低品位钼矿石,矿石中除钼外,还伴生铜、硫,且钼、铜、硫矿物密切复杂共生,分离困难。

(2)采用粗磨后钼铜硫混合浮选—细磨后钼铜与硫分离浮选—钼铜分离浮选工艺处理该矿石,可获得钼品位为47.03%、钼回收率为73.20%的钼精矿以及铜品位为14.89%、铜回收率为77.26%的铜精矿和硫品位为54.26%、硫回收率为88.94%的硫精矿,从而使钼、铜、硫得到了较好的综合回收。

图12 闭路试验流程

Table 3 Results of closed-circuit operation %

(3)广州有色金属研究院研制的新型捕收剂GZW101和新型抑制剂GTS、GLN为获得上述试验结果提供了保障。

[1] 代淑娟,胡志刚,孟宇群,等.内蒙某铜钼矿石选矿试验研究[J].金属矿山,2011(2):76-79. Dai Shujuan,Hu Zhigang,Meng Yuqun,et al.Experimental study on beneficiation of an Inner Mongolia copper and molybdenum ore[J].Metal Mine,2011(2):76-79.

[2] 胡 真,李汉文,张 慧,等.某铜钼矿合理选矿工艺的研究[J].矿冶工程,2008(6):29-32. Hu Zhen,Li Hanwen,Zhang Hui,et al.Study on the reasonable mineral processing technology of a Cu-Mo ore[J].Mining and Metallurgical Engineering,2008(6):29-32.

[3] 赵冠飞,朱冬梅,伍红强,等.某复杂难选铜钼矿石浮选试验[J].矿山机械,2013(2):91-95. Zhao Guanfei,Zhu Dongmei,Wu Hongqiang,et al.Flotation tests for a complex refractory copper molybdenum ore[J].Mining Machinery,2013(2):91-95.

[4] 王 晖,陈 立,符剑刚,等.辉钼矿浮选体系中的界面热力学[J].中南大学学报:自然科学版,2007,38(5):893-899. Wang Hui,Chen Li,Fu Jiangang,et al.Interface thermodynamics of molybdenite floatation system[J].Journal of Central South University:Science and Technology,2007,38(5):893-899.

[5] 王淑红,孙永峰.山东某低品位铜钼矿石选矿试验[J].金属矿山,2013(7):86-88. Wang Shuhong,Sun Yongfeng.Beneficiation tests of a low grade copper molybdenum ore in Shandong [J].Metal Mine,2013(7):86-88.[6] 代淑娟,刘学胜,胡志刚,等.某钼矿石浮选试验研究[J].有色矿冶,2006(1):17-20. Dai Shujuan,Liu Xuesheng,Hu Zhigang,et al.Flotation experimental research on a molybdenum ores[J].Nonferrous Metallurgy,2006(1):17-20.

[7] 宋 磊.铜钼硫复杂共生矿石选矿新工艺研究[J].有色金属:选矿部分,2012(2):35-38. Song Lei.Study on novel mineral processing technology for complex symbiotic copper-molybdenum-sulfur ore[J].Nonferrous Metals:Mineral Processing Section,2012(2):35-38.

(责任编辑 孙 放)

Beneficiation Experiment on High Efficient Utilization of a Low Grade Molybdenum Ore in Xinjiang

Yang Kaizhi1,2,3Qiu Xianyang2,3Wang Tai2,3Li Hanwen2,3Wang Hongjun2,3

(1.SchoolofResourcesProcessingandBioengineering,CentralSouthUniversity,Changsha410083,China;2.GuangzhouResearchInstituteofNon-ferrousMetals,Guangzhou510651,China;3.StateKeyLaboratoryofRareMetalSeparationandComprehensiveUtilization,Guangzhou510651,China)

There is 0.076% Mo in a low grade molybdenum ore from Xinjiang,and also 0.033% Cu and 1.232% S associated with molybdenum.Molybdenum,copper and sulfur mainly exist in forms of molybdenite,chalcopyrite,and pyrite,but it is difficult to be separated from each other for their close intergrowth.Beneficiation experiment on comprehensive recovery of molybdenum,copper,and sulphur was conducted based on the ores properties.Firstly,Mo-Cu-S bulk flotation tests were conducted after grinding the raw ore at 85% -0.074 mm.Secondly,separation flotation of molybdenum-copper from sulfur were carried out after grinding the rough Mo-Co-S concentrate.Then,molybdenum-copper bulk concentrates were put into the separation flotation of molybdenum from copper.Novel collector GZW101 and depressor GTS were used in Mo-Cu-S bulk flotation,also new depressor GLN was brought in separation flotation of molybdenum and copper.Molybdenum concentrate with 47.03% Mo and recovery of 73.20%,copper concentrate with 14.89% Cu and recovery of 77.26%,and sulfur concentrate with 54.26% S and recovery of 88.94% was obtained.The flotation results provide basis for high efficient utilization of the ore.

Low grade molybdenum ore,Associated copper or sulfur,Mo-Cu-S bulk flotation,Separation flotation of molybdenum-copper from sulfur,Separation flotation of molybdenum from copper,Regrinding

2014-12-23

杨凯志(1990—) 男,硕士研究生。

TD954,TD923+.7

A

1001-1250(2015)-02-068-05