盘区矿柱回采方案的优化研究

王乃斌 赵继银 张传信 郭 伟

(1.铜陵有色金属集团股份有限公司仙人桥铜矿,江苏 南京 211131;2.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000;3.金属矿山安全与健康国家重点实验室;安徽 马鞍山 243000)

盘区矿柱回采方案的优化研究

王乃斌1赵继银2,3张传信2,3郭 伟2,3

(1.铜陵有色金属集团股份有限公司仙人桥铜矿,江苏 南京 211131;2.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000;3.金属矿山安全与健康国家重点实验室;安徽 马鞍山 243000)

盘区矿柱回采厚度是影响资源回收率的重要因素之一。合理的盘区矿柱回采厚度不但能够提高资源的回收率和经济效益,而且能够降低矿柱回采过程中的安全风险。在提出不同的回采方案的基础上,对岩体力学参数进行合理的折减处理,并通过自下而上的三维实体建模技术建立分析模型,并在分析中以摩尔-库伦岩土模型为破坏准则。采用FLAC3D分析软件对盘区矿柱不同的回采厚度进行数值模拟分析,研究盘区矿柱及其周围采空区围岩内应力和应变的变化规律。通过对盘区矿柱不同回采厚度模拟结果的分析比较,确定了盘区矿柱合理的回采厚度,能够保证盘区矿柱安全的回采。最后通过技术经济分析比较,综合考虑技术、经济和安全等多方面因素得出结论,选择其中的最优回采方案。

盘区矿柱 回采方案 数值模拟

冬瓜山铜矿大团山矿床-580 m水平以上的各中段以盘区为基本的回采单元进行开采。在每一中段内沿矿体走向划分成5个盘区,盘区间垂直矿体走向预留设30 m宽的盘区矿柱。盘区内划分采场,采场间不留矿柱,连续回采,采用下向大直径深孔阶段空场嗣后充填采矿法回采。先回采各盘区内的矿体,在盘区内矿体开采结束后根据矿岩的稳定条件合理回收部分盘区矿柱。尽管以盘区为基本回采单元具有采场结构简单、劳动生产率高、采矿成本低等优点,但存在盘区矿柱占有矿量大的缺点。为了充分回收有限的矿产资源,提高资源利用率,冬瓜山铜矿拟对部分盘区矿柱进行适当的回收。本研究主要针对Ⅲ号盘区与Ⅳ号盘区之间的31A矿柱回采方案进行数值模拟研究。

1 矿柱回采方案

31A矿柱是留设在Ⅲ、Ⅳ号盘区之间的盘区矿柱,其平面位置见图1,剖面见图2。31A矿柱沿走向厚度30 m,宽度为矿体的水平厚度,高度介于-580 m至-460 m标高之间,其在-565 m水平以上的矿量为54万t。与31A矿柱相邻的Ⅲ、Ⅳ号盘区沿走向长约95 m,宽为矿体的水平厚度。目前,Ⅲ、Ⅳ号盘区-580 m水平以上各中段已回采结束,并且Ⅳ盘区已采用尾矿胶结充填完毕。由于-580 m中段采场的底部结构在-565 m水平。因此,31A矿柱目前只能回收-565 m水平以上的矿体。

图1 31A矿柱平面位置

图2 31A矿柱剖面

31A矿柱有用组份主要为铜,其次为金、银、硫和铁。矿柱所在地段矿体及顶、底板围岩力学强度较高,普氏坚固性系数9~13,为半坚硬岩石。矿体及围岩结构完整,水文地质条件简单。

根据31A矿柱的赋存条件、矿岩力学性质和与其相邻盘区的采空区充填情况,矿柱回采可分2种方案:方案一为Ⅲ盘区不充填的情况下,利用Ⅲ盘区已形成的采空区作为崩矿空间,回采靠近Ⅲ盘区的部分盘区矿柱;方案二为Ⅲ盘区充填后,分别在31A矿柱靠近Ⅲ、Ⅳ号盘区充填体的部位各留设5 m厚的矿柱不回采,作为永久矿柱,回采盘区矿柱中间宽20 m的部分矿柱。下面将采用数值模拟的方法对上述2种回采方案进行分析计算。

2 数值模拟模型的建立

本次研究采用FLAC3D软件进行模拟计算。FLAC3D软件主要用在岩土数值分析计算,尤其是对于岩土体这类连续介质的应力位移场的计算。

2.1 本构模型及破坏准则

本构模型选用摩尔-库伦模型。该模型将矿岩视为各向同性的弹塑性体,采用复合破坏准则。

2.2 矿岩力学参数

由于岩石与岩体的差异,实验室的岩石力学试验参数不能直接应用于岩体工程时,须对其进行强度折减。根据大团山矿床矿岩节理裂隙发育程度,本次研究将岩石力学试验所获得的力学参数进行折减处理,折减后的矿岩力学参数见表1。

表1 模拟分析中矿岩物理力学参数

2.3 数值模型的建立

本次研究以冬瓜山铜矿大团山矿床31A矿柱的实际地质条件为基础,建立数值模型。

(1)为能很好地对不规则矿柱进行匹配,采用自下而上的三维实体建模,即点—线—面—体,层层搭建。划分网格时,矿柱及其附近网格单元划分较密,其他部位网格可稀疏些,盘区矿柱三维立体模型见图3(右边的矿柱为31A矿柱)。

(2)以矿体倾向为X方向,矿体走向为Z方向,铅直方向为Y方向建立数值模拟模型。分别以勘探线剖面和中段平面图为基础作垂直剖面和水平面。计算范围为采空区跨度的3~5倍,对于已有巷道在模型中不体现。数值模拟的模型尺寸为长×宽×高=790 m×600 m×900 m。

(3)对实体模型选取八节点的六面体网格进行划分,具体有限元网格模型如图4所示。

3 数值模拟分析研究

3.1 数值模拟方案简介

根据可供选择的盘区矿柱回采方案,本次模拟分别针对Ⅲ盘区充填前后回收不同厚度的盘区矿柱进行模拟。模拟时,对于30 m宽的盘区矿柱,在Ⅲ盘区充填前,分别以回采10 m,15 m厚的盘区矿柱(方案一)为研究对象;在Ⅲ盘区充填后,以回采20m厚的盘区矿柱(方案二)为研究对象。

图4 模型网格划分图

3.2 数值模拟结果分析

由于岩体最主要的破坏是由受(强)拉作用带来的张性断裂破坏及受(强)剪作用带来的剪切破坏,并且过量的垂直位移会带来大面积垮落。因此,本次模拟主要考虑以下两个方面:一是判断矿柱内部塑性破坏区是否贯通;二是拉、剪应力区,垂直位移的大小与分布范围。

根据数值模拟计算分析的结果,应力与位移分布代表性云图见图5~图9,数值模拟结果见表2。

图5 模型初始应力分布云图

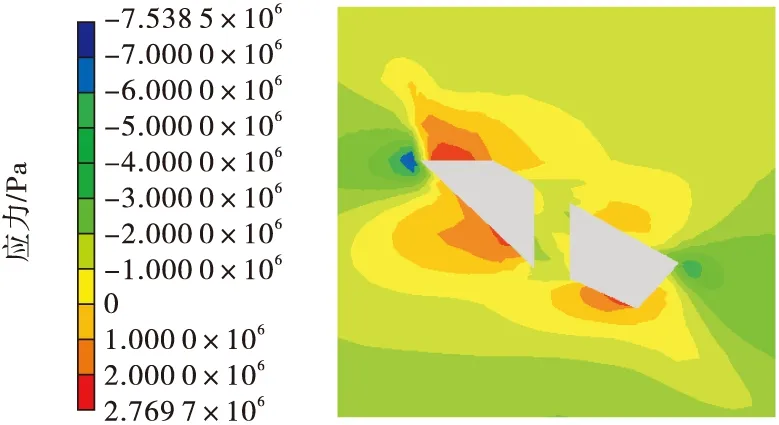

图6 方案二拉应力分布云图

通过对回采不同厚度盘区矿柱的数值模拟结果可知:

(1)各方案无论是压应力、拉应力或者是剪应力,其应力分布状态(或分布规律)基本相似,仅是应力值大小有所不同,表现为应力集中分布区域不同。

图7 15 m方案一剪应力分布云图

图8 10 m方案一压应力分布云图

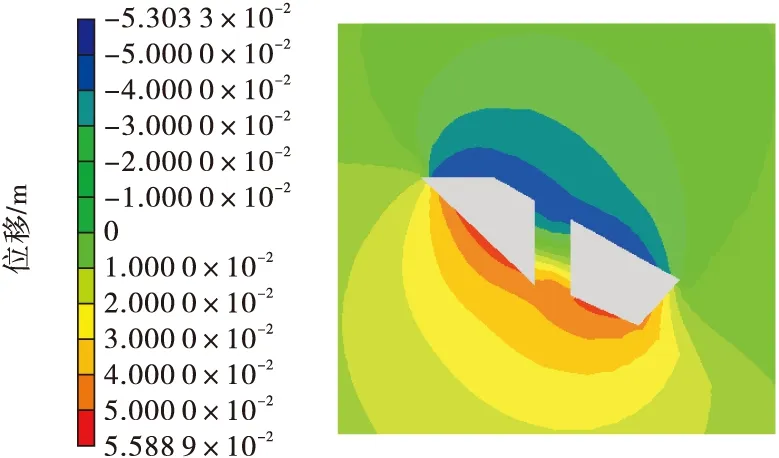

图9 方案二位移分布云图

方 案剪应力/MPa压应力/MPa拉应力/MPa最大位移/cm10m方案一694/412369/312319/115527/33915m方案一741/555382/322355/190583/353方案二655/499419/310227/191559/619

说明:“/”前后数值分别代表周围围岩与矿柱中的极值。

(2)盘区矿柱未回采时的情况。从矿柱回采前的初始应力状态来看,矿柱及其相邻采空区的受力状态较好,均处于稳定状态。

(3)盘区矿柱回采厚度为10 m的情况。整个矿柱内部产生了3个压应力集中区,1个分布在矿柱与顶板接触的边缘,另外2个分布在预留垂直矿柱和斜矿柱内。最大压应力达到36.9 MPa,并未出现在预留矿柱中,而是出现在矿柱与顶、底板接触的边缘。同时矿柱内部出现2个拉应力集中区,分别位于预留垂直矿柱两侧,但数值较小,约为1.15 MPa。而剪应力集中区主要分布在矿柱腰部以上,最大剪应力达到4.12 MPa。从位移数值大小来看,未见明显的异常位移产生。总之,从各种应力云图来看,虽然个别应力偏高,但并未达到极限强度,故该方案能够满足矿柱安全回采的要求。

(4)盘区矿柱回采厚度为15 m的情况。顶柱层中应力值进一步加大,最大拉应力已经达到3.49 MPa,已经接近本次模拟采用的矿体抗拉强度,压应力、剪应力、位移值则变化不大。对于上下盘围岩,拉应力已经高达3.55 MPa,已经达到极限抗拉强度,最大剪应力高达7.38 MPa,已经超过了岩体极限抗剪强度。尽管该类应力只是局部性的,但是从安全角度出发,该方案风险较大,难以满足矿柱安全回采的要求。

(5)盘区矿柱回采厚度为20 m的情况。从前面的分析来看,在Ⅲ盘区的采空区未充填的情况下,31A矿柱仅能安全回采厚度为10 m左右。考虑到回采矿量较少,为了提高资源利用率,在Ⅲ盘区采空区充填后,回采20 m厚的矿柱。从相关的数值模拟云图6和图9来看,矿柱及其相邻采空区围岩的应力、位移量数值分布合理均匀,无明显突变现象。矿柱中最大剪应力为4.99 MPa,最大拉应力为1.91 MPa,最大压应力为31.0 MPa,均未超过矿岩的极限强度。从空区剖面来看,压应力达到了41.9 MPa,这是整个矿柱回采中产生的最大压应力。但由于充填体的存在改善了整个盘区的受力状况,并未有高的拉、剪应力集中产生,剪应力数值反而相对于前面方案一的2个子方案有所下降。因此,该方案也能满足矿柱安全回采的要求。

4 技术经济分析

通过上面的数值模拟分析,在Ⅲ盘区充填前,31A矿柱可安全回采的厚度为10 m;在Ⅲ盘区充填后,31A矿柱可安全回采厚度为20 m。

对上述2种方案进行技术经济分析可知,在综合考虑盘区矿柱回采的采矿成本和Ⅲ盘区的充填成本情况下,在Ⅲ盘区充填前,回采10 m厚的盘区矿柱最终经济效益为4 500万元,即便如此在31A矿柱回采10 m后,Ⅲ盘区的采空区仍要充填,此时还要增加一部分充填费用。在按1∶6的灰砂比充填Ⅲ盘区后,回采20 m厚的盘区矿柱最终经济效益为4 890万元;在按1∶10的灰砂比充填Ⅲ盘区后,回采20 m厚的盘区矿柱最终经济效益为6 500万元。同时在Ⅲ盘区充填后,消除了采空区所带来的安全隐患,更有利于盘区矿柱的回采。

因此,综合考虑技术、经济和安全方面等因素,在现有技术经济条件下,选择Ⅲ盘区充填后,31A矿柱回采厚度为20 m的方案。

[1] 陈育民,徐鼎平.FLAC/FLAC3D基础与工程实例[M].北京:中国水利水电出版社,2008. Chen Yumin,Xu Dingping.FLAC/FLAC3DFoundation with Engineering Examples[M].Beijing:China Water Power Press,2008.

[2] 管佳林,罗周全,冯富康,等.盘区隔离矿柱回采顺序数值优化[J].矿业研究与开发,2012,32(3):18-21. Guan Jialin,Luo Zhouquan,Hong Fukang,et al.Numerical optimization of mining sequence of panel isolating pillar[J].Mining Research and Development,2012,32(3):18-21.

[3] 郑守宝.矿柱回采中三维数值模拟的运用[J].中国矿山工程,2012,41(2):12-15. Zheng Shoubao.Application of three-dimensional numerical simulation in pillar extraction[J].China Mine Engineering,2012,41(2):12-15.

[4] 江文武,徐国元,李国建.金川二矿区16行保安矿柱回采可行性研究[J].金属矿山,2012(7):35-37. Jiang Wenwu,Xu Guoyuan,Li Guojian.The feasibility study on recovery of 16-line safety pillar in Jinchuan No.2 Mine [J].Metal Mine,2012(7):35-37.

[5] 刘沐宇,徐长佑.地下采空区矿柱稳定性分析[J].矿冶工程,2003,20(1):19-22. Liu Muyu,Xu Changyou.Stability analysis of pillars in mined-out area[J].Mining and Metallurgical Engineering,2003,20(1):19-22.

[6] 赵 奎,蔡美峰.某金矿残留矿柱回采的稳定性研究[J].有色金属:采矿部分,2003,55(2):83-85. Zhao Kui,Cai Meifeng.Stability of residual pillars recovery in a gold mine[J].Nonferrous Metals:Mining Section,2003,55(2):83-85.

[7] 王兴明,付玉华,张耀平.矿房与矿柱稳定性的断层影响数值模拟研究[J].金属矿山,2006(12):13-16. Wang Xinming,Fu Yuhua,Zhang Yaoping.Stability numerical analysis of mine room and pillar affected by fault[J].Metal Mine,2006(12):13-16.

[8] 南世卿,赵兴东.断层影响下境界矿柱稳定性数值分析[J].金属矿山,2005(3):28-30. Nan Shiqin,Zhao Xindong.Instability numerical analysis of boundary pillar affected by fault[J].Metal Mine,2005(3):28-30.

(责任编辑 石海林)

The Optimization Research of Panel Pillar Recovery Scheme

Wang Naibin1Zhao Jiyin2,3Zhang Chuanxin2,3Guo Wei2,3

(1.XianrenqiaoCopperMine,TonglingNonferrousMetalsGroupCo.,Ltd.,Nanjing211131,China;2.SinosteelMaanshanInstituteofMiningResearchCo.,Ltd.Maanshan243000,China;3.StateKeyLaboratoryofSafetyandHealthforMetalMine,Maanshan243000,China)

The mining thickness of the panel pillar is one of the important factors influencing the recovery rate of resources.Reasonable mining thickness can not only improve the recovery rate of resources and economic benefits,but also reduce the security risks in the recovery process.On the basis of different mining methods,reduction processing of rock mass mechanics parameters is reasonably treated.Through a bottom-up 3d entity modeling technology,the analysis model is set up with Mohr-Coulomb model as the failure criteria.The FLAC3Danalysis software is adopted to make numerical simulation analysis on the different mining thickness of panel pillar to investigate the variation law of stress and strain in panel pillars and at the internal of surrounding rock of gob.Through comparison with simulation analysis results of the different thickness,the reasonable mining thickness of the panel pillar is determined,which can ensure the safety of panel pillar recovery.Finally through the technical and economic analysis,and the comprehensive consideration of various factors such as technology,economy and security,the optimal mining scheme is determined.

Panel pillar,Mining scheme,Numerical simulation

2014-10-10

王乃斌(1967—),男,总经理,工程师。

TD853.391

A

1001-1250(2015)-02-049-04