一种岩石磨蚀性实验

郭 璐,陈 馈,李凤远,韩伟锋

(盾构及掘进技术国家重点实验室,河南 郑州 450001)

0 引言

随着我国隧道及地下工程的快速发展,TBM、盾构等各类隧道掘进机械得到了广泛应用。刀具作为隧道掘进机械开挖的关键部件,在施工中起到非常重要的作用,刀具的磨损程度直接关系到掘进效率和经济效益[1-3]。从目前隧道施工生产实践来看,复杂多变的地质体是影响刀具磨损的重要因素之一[4],如何采用有效的参数指标来衡量岩石的磨蚀特性已成为国内外专家关注的热点。

目前,一些研究采用岩石抗压强度来衡量岩石的磨蚀特性,认为岩石抗压强度越高磨蚀性就越强,但是单纯采用岩石抗压强度这一个物理特性指标来衡量岩石的磨蚀性并没有充分从岩-机结合的角度进行考虑[5-6];还有一些研究采用石英含量来评价岩石磨蚀特性的强弱,认为石英是岩石中的主要磨蚀性矿物,石英含量对岩石磨蚀性有着较大影响,石英含量越高,岩石的磨蚀性就越强[7-8],但是岩石中除了石英还含有其他像长石、辉石、闪石等硬度也很高的矿物,这些矿物对岩石磨蚀性影响也比较大,因此只用石英含量衡量岩石磨蚀性强弱也不充分。

尽管岩石的磨蚀性明显地影响了掘进速度和刀具材料的消耗,但这方面的研究还很少,至今在国内乃至国际还未建立起统一、规范的岩石磨蚀性指标,也缺乏较通用的测定岩石磨蚀性的实验装置。本文从岩-机结合的角度出发,开展一种新的岩石磨蚀性实验方法研究,与传统的实验方法相比,该方法具有装置简单、操作方便、无破坏性的优点,对试样的要求不高,且岩石磨蚀值是一个综合性指标,指导性更强。

1 岩石磨蚀性实验

1.1 实验原理

岩石磨蚀性实验是由法国Cerchar研究所在1973年提出,并在1989年由West对109个岩石样本进行了量化分类[9-10],建立了岩体特性与磨蚀系数间的关系,其准确性在大量工程中得到了验证。实验采用一根合金钢针(锥角90°)在70 N的荷载下摩擦岩石表面,钢针在岩石表面缓慢(10 mm/min)移动10 mm后,其针尖损失的平均直径(以×10-1mm为计量单位)被定义为岩石磨蚀系数。

1.2 实验设备

盾构及掘进技术国家重点实验室ATA-IGGI岩石磨蚀伺服实验仪如图1所示,该实验设备由磨蚀实验装置部分和量测记录部分组成。磨蚀实验装置部分由计算机、EDC控制器、框架、伺服电机、变速箱、传动系统、虎钳、钢针及夹具组成;量测记录部分有钢针磨蚀测量装置(高清数码显微镜),同时,与Cerchar传统的实验设备相比,该设备的量测记录部分增加了水平光栅位移传感器、垂向光栅位移传感器、力传感器,可以实时获得水平力值、水平位移值、垂向位移值、岩石刻痕深度值;实时监测实验过程数据曲线,对于深入研究岩石磨蚀性对刀具磨损的影响具有一定的参考意义。

实验设备主要技术参数如表1所示。

图1 ATA-IGGI岩石磨蚀伺服实验仪Fig.1 ATA-IGGI rock abrasiveness servo system

1.3 实验方法

1)实验岩样的制备非常重要,通过取芯机、自动岩石切割机、双端面磨石机将原始岩样经过钻、切、磨3道工艺加工成直径为(50±1)mm、高度为(40±1)mm的圆柱体标准试样,试样上、下端面保持平行,试样端面的平面度公差<0.05 mm,端面对于试样轴线垂直度偏差≤0.25°。加工后的试样如图2所示。

表1 ATA-IGG I岩石磨蚀伺服实验仪主要技术参数Table 1 Technical parameters of rock abrasiveness servo system(ATA-IGGI)

图2 岩石磨蚀性实验标准试样Fig.2 Standard samples for rock abrasiveness test

2)实验前,先用60倍高清数码显微镜确认实验原始钢针针尖是否完好,针尖锥度是否为90°,并记录下钢针的原始典型显微图像。

3)启动EDC控制器,打开计算机实验控制软件,连接实验机控制器,设置合适的参数,同时打开测量系统,使实验机先以10 mm/min的位移速度空转5 mm并归位,检查伺服控制器与伺服电机是否正常运行,检查位移、力和时间测量是否正常;所有部件正常后进行下一步实验,不正常停机检查。

4)将钢针放入夹具内,拧紧夹具;再将实验岩样放入虎钳中,转动虎钳手柄夹紧岩样至不晃动即可,保证岩样实验面水平,缓缓旋下主机荷重,使钢针针尖与试样表面接触,并注意在安装钢针并放置到实验岩样上时一定要轻,避免放针过猛导致针尖被撞磨而造成人为误差。

5)在实验控制软件上新建一个项目,重新设置参数,使钢针在试样表面以10 mm/min的位移速度水平移动10 mm。

6)取下钢针放在60倍显微观测仪载物台上,调整钢针位置和观测仪焦距,用测量软件测量磨损后钢针针尖直径;再将钢针轴向旋转120°2次,进行三分旋转实验,记录3次钢针针尖测量数据,并记录钢针磨蚀后测量的典型显微图像。

7)根据显微镜测量标定换算,以×10-1mm为测量单位,将钢针测量数据换算为岩石的磨蚀值,3次换算的算术平均值作为该方向的磨蚀值。

8)每组实验岩样不少于3块,由于岩石的各向异性,应当在试样表面划痕2次,并且2次划痕方向相互正交,取其平均值作为该试样的磨蚀值。

1.4 数据分析

1.4.1 岩石磨蚀值的换算

岩石磨蚀性实验充分考虑岩石与钢针的相互作用,通过钢针针尖损失的平均直径来表征岩石的磨蚀值。用60倍高清数码显微镜测得钢针磨损的直径并经过换算得到岩石的磨蚀值。

钢针磨损直径

式中:d为钢针磨损直径实际值,μm;L为钢针磨损直径测量值(如图3所示),μm;α为显微镜标定系数。

岩石磨蚀值为d/100(单位:×10-1mm)。

图3 钢针磨损直径测量值图例Fig.3 Measurement of stylus wear diameter

1.4.2 岩石磨蚀性等级

法国 Cerchar研究所 (1986年)和 Thuro,Plinninger(1998年)在大量实验的基础上将岩石磨蚀值与岩石磨蚀性之间的关系进行了分类,如表2所示。从表2可以看出,岩石磨蚀值越大对应岩石的磨蚀性就越高。

表2 岩石磨蚀性等级分类表Table 2 Classification of rock abrasiveness

2 岩石磨蚀性实验的工程应用

选用广州某地铁施工项目为研究对象,从施工现场取回具有代表性的3种不同岩石进行磨蚀性实验,并将3种岩石磨蚀值结果与施工现场刀具磨损数据对比分析,深入研究岩石磨蚀性与刀具磨损之间的关系。

2.1 岩石磨蚀值结果

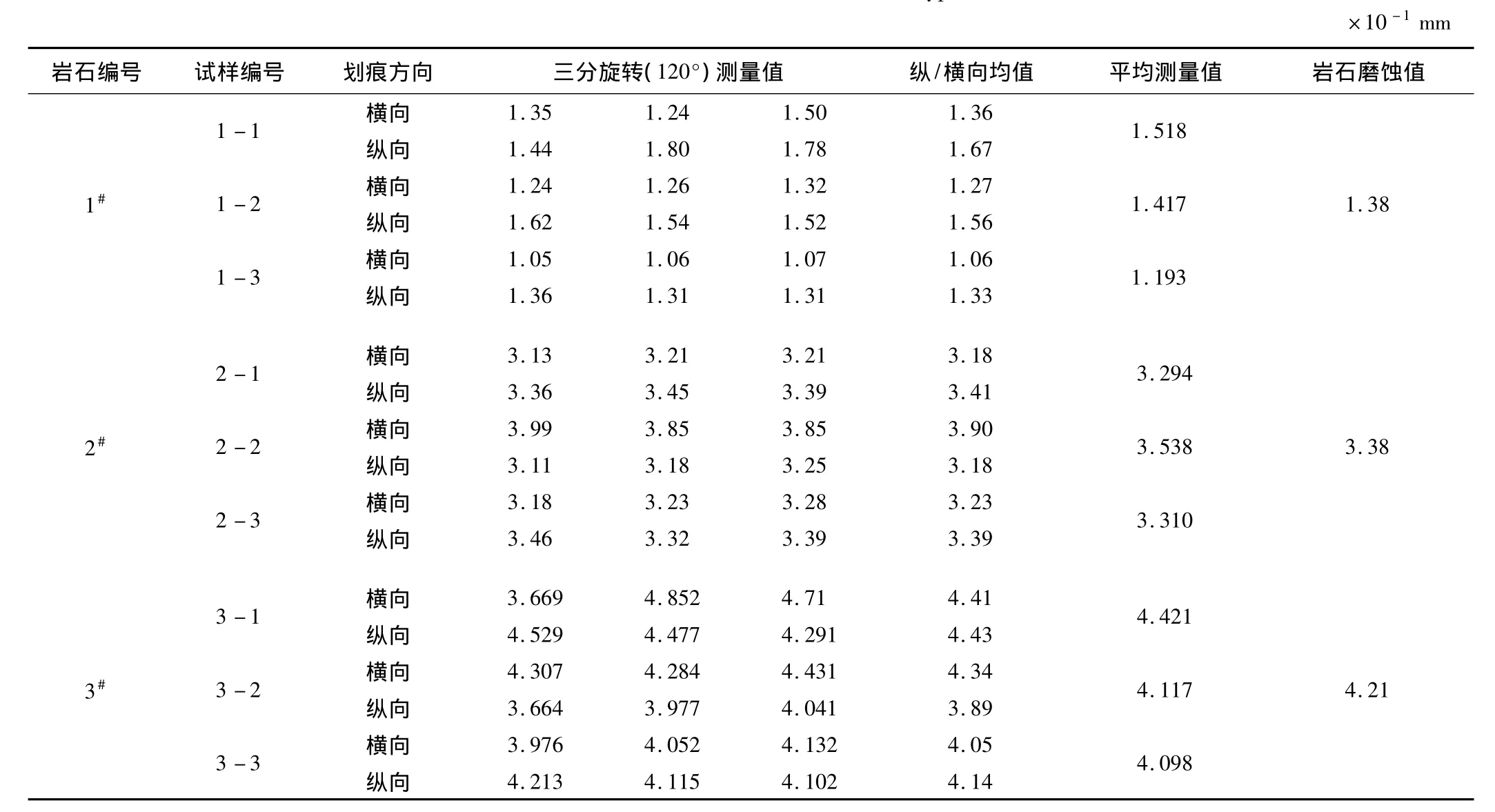

将取回的3种岩石分为3组,每组选择3个实验岩样并分类编号,按照上述岩石磨蚀性实验方法进行岩石磨蚀性实验,磨蚀值结果见表3所示。对比岩石磨蚀性等级分类表可以发现3种岩石的磨蚀性依次增强。

表3 3种岩石磨蚀值结果统计表Table 3 Test results of abrasiveness of three types of rocks

2.2钢针磨蚀前后对比结果

由于钢针的材料为40CrNiMo,与滚刀刀圈的材质类似,钢针针尖的磨损照片更能直观反映岩石对滚刀的磨蚀性,因此将3种岩石钢针磨蚀前后的照片(表4所示)对比发现:1#岩石的磨蚀值为1.38时,钢针针尖已经发生了磨损,但针尖损耗的直径并不大,说明磨损比较轻微;2#岩石的磨蚀值为3.38时,钢针发生了非常明显的磨损,并且针尖边沿处还发生了应力变形;3#岩石的磨蚀值为4.21时,钢针针尖的磨损直径较前2种明显有所增大,说明岩石的磨蚀性明显增强,对刀具的磨损更厉害。从岩石表面划痕照片来看,磨蚀值低的岩石,钢针在上面的划痕深度明显,说明岩石磨蚀性比较弱,相反,磨蚀值高的岩石,钢针在上面的划痕就不是很明显,划痕深度也比较浅,说明岩石磨蚀性比较强。

表4 钢针磨蚀前后照片及岩石划痕照片Table 4 Pictures of stylus wearing and rock scratching

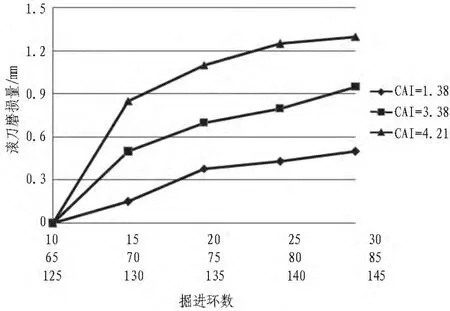

2.3 施工现场刀具磨损情况

3种不同磨蚀性的岩石各代表3段不同的掘进区间,收集这3段区间内相同位置3把滚刀的磨损数据,将滚刀平均磨损量与岩石的磨蚀值进行对比分析得到刀具磨损量与岩石磨蚀性之间的关系,如图4所示。图4中横坐标为掘进区间,每段均选取30环左右,各记录5个磨损数据,纵坐标为3把滚刀磨损的平均值,为了方便对比分析,将曲线显示在同一坐标轴下,起始环的磨损量均记为零。从图4可以直观、清晰地看到,岩石磨蚀性越强,刀具磨损量相对越大,从而更加真实地反映出岩石磨蚀性对刀具磨损的影响。

3 结论与建议

本文从岩-机结合的角度出发,充分考虑岩石与钢针之间的相互作用,开展一种新的岩石磨蚀性实验方法,确定了一种新的衡量岩石磨蚀性指标,并将施工现场刀具磨损数据与岩石磨蚀值进行对比分析,直观反映出刀具磨损与岩石磨蚀性之间的关系,验证了该实验方法的可靠性。岩石磨蚀性实验对于研究和判定刀具的磨损是非常有用的,能够有效地指导施工工程。但目前对该实验方法的研究尚处在一个初始阶段,岩石磨蚀值与刀具磨损量之间的关系还缺乏一些实际的量化指标,建议把岩石磨蚀性实验和刀具破岩模拟实验以及现场刀具磨损数据相结合,深入研究岩石磨蚀性对刀具磨损的影响。

图4 刀具磨损量与岩石磨蚀值之间的关系Fig.4 Relationship between cutting tool wearing and rock abrasiveness

[1] 傅德明.我国隧道盾构掘进机技术的发展历程[J].建设科技,2002(9):79 -80.(FU Deming.Development of the tunnel boring machine technology in our country [J].Construction Science and Technology,2002(9):79 - 80.(in Chinese))

[2] 李太成.隧洞掘进机施工的刀具损耗分析[J].水利电力机械,2004,26(4):20 - 23.(LI Taicheng.Study on cutter consumption of tunnel construction[J].Water Conservancy& Electric Power Machinery,2004,26(4):20 - 23.(in Chinese))

[3] 马广州.盾构掘进中刀具磨损的跟踪检测[J].隧道建设,2006,26(2):65 - 68.(MA Guangzhou.Cutter wearing predictions during boring of shield machine[J].Tunnel Construction,2006,26(2):65 -68.(in Chinese))

[4] 王石春.隧道掘进机与地质因素关系综述[J].世界隧道,1998(2):39 - 43.(WANG Shichun.Review on the relationship between TBM and geological factors[J].World Tunnelling,1998(2):39 -43.(in Chinese))

[5] 王磊.隧道岩石耐磨性与岩石强度的相关性研究[J].四川联合大学学报:工程科学版,1997,1(6):26-30.(WANG Lei.A research lot the correlativity between rock abrasivity and rock compression strength of tunnel[J].Journal of Sichuan Union University:Engineering Science Edition,1997,1(6):26 -30.(in Chinese))

[6] 王华,吴光.TBM施工隧道岩石耐磨性与力学强度相关性研究[J].水文地质工程地质,2010,37(5):57-60.(WANG Hua,WU Guang.A research on the correla-tivity between rock abrasion and mechenical strength of TBM construction tunnel[J].Hydrogeology & Engineering Geology,2010,37(5):57 -60.(in Chinese))

[7] S L AL-Ameen,M D Waller.The influence of rock strength and abrasiveness mineral content on the Cerchar Abrasiveness Index[J].Engineering Geology,1994(36):293 -301.

[8] 杨志勇,江玉生,冯吉利,等.狮子洋隧道围岩磨蚀性研究[J].解放军理工大学学报:自然科学版,2012,13(3):312 - 313.(YANG Zhiyong,JIANG Yusheng,FENG Gili,et al.Abrasivity characteristics of surrounding rock mass of Shiziyang tunnel[J].Journal of PLA University of Science and Technology:Natural Science Edition,2012,13(3):312 -313.(in Chinese))

[9] G West.Rock abrasiveness testing for tunneling[J].Int.J.rock.Mech.Min.Sci,1989,26(2):151 -156.

[10] G West.A relation between abrasiveness and quartz content for some coal measures sediments[J].International Journal of Mining and Geological Engineering,1989(4):73-78.