盾构隧址区无自由面基岩孤石爆破预处理技术炸药单耗确定研究

刘洪震

(中铁隧道集团科学技术研究院有限公司,河南洛阳 471009)

0 引言

随着盾构技术的发展,越来越多的地下工程采用盾构施工,而盾构施工中所面临的复杂多变的地层越来越难[1-4]。花岗岩为新生岩石,地层中多以岩浆的形式侵入其他地层中,且这种地层较为多见,当盾构在这种地层中施工时,就会不同程度地存在球状风化岩体和基岩局部侵入隧道开挖断面的情况。在这种地层条件下,盾构刀具无法有效破除该高强度岩体;同时由于岩体上部或周围存在软弱地层,人工破除操作困难。因此,该类花岗岩地层成为盾构工程重大风险源之一。竺维彬等[5]介绍了采用地面引孔下药施爆的控制钻爆法,处理深埋地层中的孤石。王鹏华[6]介绍了深埋地层中孤石的处理技术,这些处理技术包括:地下深孔爆破、冷冻、地面冲孔和人工挖孔、地表注浆以及盾构直接切削。为了确保盾构施工的顺利进行,需先期采取相应的技术措施对该类地层进行预处理。对该类地层预处理多采取爆破处理的方式进行,前人多借鉴水下爆破装药量计算公式进行爆破参数设计[7-9]。前人研究认为,影响水下爆破炸药单耗的因素主要有:岩石物理力学性能参数、自由面条件、爆破的水深及上覆层厚度、炸药的性能指标等[10]。但针对深埋地层中的无自由面岩石的爆破设计依据不应简单借鉴水下爆破装药量计算公式,该公式没有表现爆破后岩石的破碎程度,这也是盾构能否顺利通过该地层的关键,本文主要针对该问题开展研究。

1 工程特点

研究主要依托广东台山核电站引水隧洞工程,该核电站循环冷却水通过1#,2#机组取水隧洞穿越海底,在东南约5 km处的大襟岛南侧引入核电厂区。1#,2#取水隧洞平面轴线为2条平行直线,隧洞中心间距29.2 m,建筑长度4 330.6 m/条,主要采用大断面泥水盾构施工,最大埋深约55.75 m。隧洞外径8.7 m,内径7.3 m,该工程为我国第一条大断面长距离的海底盾构隧洞工程。

根据前期地质补勘及水域地震反射波的探测,发现2个取水隧洞的洞身范围内存在花岗岩风化残留体(基岩与孤石),主要分布在核电岸边300 m范围内。花岗岩风化残留体与周围岩体强度相差较大,其单轴抗压强度大部分为80~120 MPa,甚至更高,而盾构开挖范围内其他周边风化或残积土层的强度较低。因此,在盾构始发前,需提前对该地段的花岗岩风化残留体进行预爆破处理。

2 炸药单耗经验公式推导

本文所讨论的是无自由面岩石爆破,说明爆破作用只发生在岩体内部。当装药只发生在内部作用时,根据岩石的变形和破坏情况,孔壁(或峒室)周围可以分为4个区域,即空腔区、压碎区(也叫粉碎区或粉碎圈、压碎圈)、破裂区(也叫裂隙区或裂隙圈或破裂圈)和震动区(也叫震动圈),如图1所示。

图1 无限介质中的爆破作用分区Fig.1 Zoning of blasting action in unlimited media

当岩石产生了大量的裂隙后,代替了盾构刀盘上的刀具破岩功能,所以盾构到达该地层时,就减少了刀具破岩压力,可以很顺利地进行掘进。爆破预处理的目的就是使盾构隧址内的岩石均产生裂隙,爆破设计使炮孔间距不大于2倍的破裂圈半径即可。目前关于破裂圈半径的精确计算公式还没有,可采取以下过程进行推导。

一般认为岩石爆破的压碎区一般不超过炮孔半径的3倍,之外的范围为裂隙区,压碎区理论上可以认为是由于岩石的塑性变形或剪切破坏形成的,而裂隙区则是由岩石的拉伸破坏形成的,当岩石某处爆破应力产生的切向拉应力大于该处岩石的抗拉强度时,岩石即会产生裂隙。

切向拉应力峰值可通过径向压应力峰值求得

式中 b=μ/1-μ(其中μ为泊松比)。

目前工程多为柱状装药,本文重点讨论柱状装药,其裂隙区半径计算经验公式按式(2)计算,冲击波峰值随距离衰减的经验公式可近似表示为[11-12]:

式中:p为某点的冲击波峰值压力;pd为炮孔孔壁的初始爆炸压力;为比例距离=rc/r0(其中 rc是某点至装药中心(轴)的距离;r0是炮孔初始半径);α为衰减指数,α=2-μ/(1-μ)(μ为泊松比,它是炸药性质、装药结构、岩石性质和药包形状的函数)。

由式(1)和(2)可推导出裂隙区半径

式中[σt]为岩石单向抗拉强度。

装药方式不同,炮孔孔壁的初始爆炸压力计算方式也不同。

1)当耦合装药时,炮孔直径也是装药直径,此时pd与炸药性质、装药结构和岩石性质等有关,为了简化计算,这里引用日本学者熊尾日野(Kumao Hino)通过试验给出柱形药包的爆炸波在岩石内的传播规律经验公式系数[13]。

式中:ρw为装药密度;D为装药爆速;K为常数(ρw>1.2 g/cm3时,K=3;ρw<1.2 g/cm3时,K=2.1,因目前多数工业炸药密度小于1.2 g/cm3,本文计算时取K为2.1);rb为装药半径;n为爆生气体碰撞岩壁时产生的应力增大倍数,n=8~11;r0为炮孔半径,则不耦合系数k=rb/r0。

炸药单耗

式中:rb为装药半径;L为岩石厚度;m为炮孔间距,为保证区域内岩石充分得到破碎,这里炮孔间距取2倍裂隙区半径,即m=2rc。

当耦合装药时,由式(3)、(4)和(6)可得炸药单耗推导公式

当非耦合装药时,由式(3)、(5)和(6)可得炸药单耗推导公式

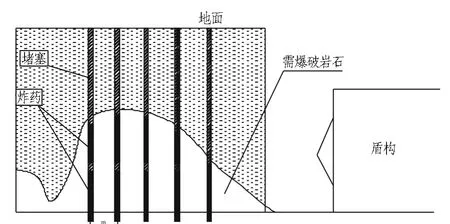

3 爆破方案

3.1 钻孔参数设计

根据实际岩石分布情况及其与隧址间的关系,采用地质钻机钻孔,炮孔直径取90 mm,布孔形式采用梅花形结构,孔距a取1.0 m。根据岩层厚度及与周围土层的关系,从最小厚度排炮孔开始起爆,通过毫秒导爆管雷管孔内延时分排起爆,为防止盲炮产生,孔内均采用双发雷管。孔网参数布置示意图见图2和图3。

图2 爆破炮孔布置平面示意图Fig.2 Plan layout of blasting holes

图3 岩石爆破装药结构示意图Fig.3 Charging structure of blasting holes

3.2 炸药单耗计算

3.2.1 炸药单耗

因受盾构开口率、破碎机及泥水管路输送能力影响,要求岩石爆破破碎块度不大于30 cm,爆破设计时,尽量降低爆破后岩石块度大小。采用推导经验公式计算,根据本工程地层中岩石特性及所采用的乳化炸药性质,岩石强度为80~130 MPa,为了达到破碎效果,取单轴抗压强度为130 MPa的花岗岩进行计算,其[σt]=3.7 MPa,装药密度 ρw=1 060 kg/m3,岩石泊松比 μ =0.14,通过泊松比计算 b=0.16,α =1.84,采用式(7)计算q=2.13 kg/m3。现场实际采用炸药单耗为2.2 kg/m3进行装药爆破。

3.2.2 单孔装药量确定

根据理论推导炸药单耗意义,施工时单孔装药量

式中:Q为单孔装药量,kg;q为无自由面岩石爆破单位炸药消耗量,kg/m3;a为炮孔间距,m;H为需处理的岩石厚度,m。

根据盾构直径及周边环境,确定钻孔设备和炮孔间距,其中炮孔行间距a取1.0 m,代入式(9)得:Q=2.2H。在实际操作过程中,根据调查所得岩石厚度代入式(9)计算出每孔的装药量,阶段爆破后对爆破效果进行验证,目前主要采用地质钻孔取芯的方式进行,根据取芯芯样的破碎程度及时调整爆破参数。

3.2.3 装药结构及起爆网络

采用非电毫秒雷管超爆网络,孔内外延时相结合,每孔内均采用双发雷管,孔口及孔底各装1发雷管,连接成2套并联网络,孔内装药采用连续装药。填塞长度为覆土厚度。

3.2.4 最大单段药量的确定

根据我国相关规范[7]及国外的一些研究成果,最大段装药量采用萨道夫斯基的经验公式推导:

式中:v为地震安全速度,cm/s;Q为最大段装药量,齐发装药量,kg;K为与地质条件有关的系数;α为与岩性、地形地质因素相关的爆破衰减系数。

K,α属于经验数值,岩石中K为30~70,软土中K为150~250,半岩半土段K取70~150;α为爆破地震波随距离衰减的系数,一般为1.5~2.0,较远距离取1.5,近距离取2.0,实际变化为 0.88 ~2.80。结合本工程实际情况,暂按中硬岩取值:K=200,α=1.8,在爆破作业中,K,α也需要通过爆破振动监测用回归方法进一步确定。

主要考虑对1#洞管片振动影响来确定最大单段药量。两隧道间距为19 m,控制振速取15 cm/s,按式(10)计算允许最大装药量为91 kg。

3.3 爆破器材的选择

炸药选用防水性能、安定性和起爆性能良好的2#岩石乳化炸药,药卷直径60 mm,长度为40 cm,单卷药重1.2 kg。孔内雷管选用毫秒导爆管雷管MS1-10段,导爆管长30 m。采用起爆器进行起爆。

4 爆破破碎效果检验

4.1 钻孔取芯验证

因岩石深埋地层中,爆破后无法直接观察到,因此现场采用地质钻对爆破后的岩石取芯,通过对所取到的芯样进行分析,确定最终的爆破效果是否满足盾构通过的要求。图4为爆破前某处岩石钻孔取出的芯样,岩体结构较完整,节理裂隙少。图5为爆破后某处岩石取出的芯样,从现场取芯结果可以看出:岩体比较破碎,大部分粒径较小,较大粒径也均小于原设定的30 cm要求,达到了预期的效果,爆破后盾构顺利地通过了该岩石地层。

图4 爆破前岩石钻孔取芯图Fig.4 Drilling cores taken before blasting

图5 爆破后取芯验证图Fig.5 Drilling cores taken after blasting

4.2 对既有结构的影响

通过对已完工的1号洞管片爆破振动监测情况可知,基岩段爆破产生的爆破振动速度均较小,而孤石段爆破产生的爆破振动速度相对大些,见图6和图7。分析原因,一是基岩段岩性较孤石段好,地震波在岩土介质中传播,其地震效应除决定于爆破本身性质外,主要决定于岩土介质本身的振动周期。实测表明,在软弱的岩石中地震效应要强烈些,在坚硬的未被破坏的岩石中,其地震强度要比软弱岩石中低。而孤石段主要是花岗岩残积土、强风化花岗岩并且呈土状,波阻抗比小,爆炸能量耗损小,其能量主要传到管片衬砌上,因而,测得孤石段的振速远大于基岩段的。另外,基岩段测试的爆破振动主振持续时间长,能量随时间分布较为均匀。而孤石段测试的爆破振动出现波峰或波谷较大时刻,质点振动频率较高,持续时间极短,能量不大,作用在管片上的破坏作用也就相对较小,其他时间段主振时间较长,质点振速较对较小。在进行爆破振动监测的同时也对1#洞已拼装管片的变形情况进行了监测,爆破前后,爆破区域同里程段的管片变形较小,管片收敛及管片上浮均没有发生明显的变形情况,最大收敛值仅为4.3 mm,最大上浮值仅为3 mm,管片并没发现有明显新增裂纹等异常情况,结构是安全的。

图6 基岩段爆破振动测试波形图Fig.6 Form of vibration wave of blasting in bedrock section

图7 孤石段爆破振动测试波形图Fig.7 Form of vibration wave of blasting in boulder section

5 讨论与体会

1)区别于以往的研究成果,本文重点是理论推导出了无自由面岩石炸药单耗爆破经验公式,在本工程花岗岩爆破预处理中得到了很好的验证,可应用于类似工程中。

2)根据理论推导出的炸药单耗公式,确定本工程爆破参数中的炸药单耗,方案较为成功,破碎效果良好,满足了盾构顺利通过的要求。

3)孤石爆破产生的爆破振动幅值较大,但质点振动频率较高,持续时间极短,能量不大,对结构物的破坏作用也相对较小。

4)根据盾构通过时所要求的岩石最小块度,怎么更好地计算爆破后岩石的破碎块度大小,需做进一步的研究工作。

5)怎样降低在城区盾构施工中孤石爆破过程产生的瞬时较大振动幅值及爆破后岩石的破碎块度大小的计算方法需做进一步的研究工作。

[1] 王梦恕.21世纪是隧道及地下空间大发展的时代[J].隧道建设,2000,20(1):7 -10.(WANG Mengshu.21st century is the era of tunnels and underground space development[J].Tunnel Construction,2000,20(1):7 - 10.(in Chinese))

[2] 王梦恕.我国地下铁道施工方法综述与展望[J].地下空间,1998,18(2):98 -103.(WANG Mengshu.Methods of construction of underground railroad and prospect[J].Underground Space,1998,18(2):98 -103.(in Chinese))

[3] 张凤祥,朱合华,傅德明.盾构隧道[M].北京:人民交通出版社,2004.(ZHANG Fengxiang,ZHU Hehua,FU Deming.Shield tunnel[M].Beijing:China Communications Press,2004.(in Chinese))

[4] 地盘工学会.盾构法的调查·设计·施工[M].牛清山,陈凤英,徐华,译.北京:中国建筑工业出版社,2008.(GJS.Shield investigation design construction[M].Translators:NIU Qingshan,CHEN Fengying,XU Hua.Beijing:China Architecture & Building Press,2008.(in Chinese))

[5] 竺维彬,黄威然,孟庆彪,等.盾构工程孤石及基岩侵入体爆破技术研究[J].现代隧道技术,2011(5):12-16.(ZHU Weibin,HUANG Weiran,MENG Qingbiao,et al.Shield engineering blasting boulder and bedrock intrusion technology research[J].Modern Tunnelling Technology,2011(5):12-16.(in Chinese))

[6] 王鹏华.不同地质条件下盾构工程孤石处理工艺及实例[J].隧道建设,2012,32(S4):571 -575.(WANG Penghua.Treatment of boulders encountered in shield tunneling under different geological conditions[J].Tunnel Construction,2012,32(S4):571 -575.(in Chinese))

[7] JTS204—2008水运工程爆破技术规范[S].北京:人民交通出版社,2008.(JTS204—2008 Water transport engineering blasting technical specification[S].Beijing:China Communications Press,2008.(in Chinese))

[8] 陈晓强,周方毅,张可玉,等.水下爆破工程中炸药药量的修正计算[J].海洋工程,2004,22(1):107 -110.(CHEN Xiaoqiang,ZHOU Fangyi,ZHANG Keyu,et al.Modifying calculation of the explosive amount in the underwater demolition[J].The Ocean Engineering,2004,22(1):107 -110.(in Chinese))

[9] 刘美山,李丹,彭翠玲,等.大型水电站导流洞围堰拆除爆破关键问题分析[J].爆破,2006,23(2):80 -84.(LIU Meishan,LI Dan,PENG Cuiling,et al.Analysis of key problems of explosive demolition for cofferdam of water conveyance tunnel on large hydropower station[J].Blasting,2006,23(2):80 -84.(in Chinese))

[10] 赵根.深水条件下围堰拆除爆破技术研究[D].安徽:中国科技技术大学工程科学学院,2008.(ZHAO Gen.Study of blasting technology in deep water conditions cofferdam demolition[D].Anhui:Schod of Engineering Science,University of Science and Technology of China,2008.(in Chinese))

[11] 陆遐龄.岩体中爆炸应力波的试验研究[J].岩石力学与工程学报,1992(12):364-372.(LU Xialing.Experimental study of explosion stress wave in rock mass[J].Chinese Journal of Rock Mechanic and Engineering,1992(12):364-372.(in Chinese))

[12] 王文龙.钻眼爆破[M].北京:煤炭工业出版社,1989.(WANG Wenlong.Drilling and blasting[M].Beijing:China Coal Industry Publishing House,1989.(in Chinese))

[13] 亨利奇J.爆炸动力学及其应用[M].北京:科学出版社,1987.(Henry J.The dynamics of explosion and its use[M].Beijing:Science Press,1987.(in Chinese))