人工干制树上干杏的防褐变研究

汤 尧,张文涛,高 凯,李喜宏,齐 威,王 威

(1.天津科技大学食品工程与生物技术学院,天津 300457;2.国家农产品保鲜工程技术研究中心,天津 300384)

人工干制树上干杏的防褐变研究

汤 尧1,张文涛1,高 凯2,*,李喜宏1,齐 威1,王 威1

(1.天津科技大学食品工程与生物技术学院,天津 300457;2.国家农产品保鲜工程技术研究中心,天津 300384)

为有效解决树上干杏人工干制过程中的褐变问题,优化树上干杏的护色干制工艺条件,以色度、感官评分为响应值,选择热烫温度、热烫时间及护色剂VC浓度为实验因子,进行响应面分析。得到最优护色参数:热烫温度95.6 ℃,热烫时间4.62 min,护色剂VC浓度1.63%。实验结果表明树上干杏护色干制工艺合理可行,能有效抑制干制过程中的褐变。

树上干杏,人工干制,防褐变,响应面分析

树上干杏属蔷薇科(Rosaceae)李亚科(Prunoideae)杏属(Prunus),又名吊干杏、小金杏,是我国新疆天山北麓特克斯河谷和伊犁河谷地区独有的地方优良品种[1],其果肉甘甜、杏仁醇香,富含糖、蛋白质、维生素、矿物质等营养素,具有较高的经济价值。但杏的采收期、货架期短,采后易软烂,不耐贮运,严重制约了树上干杏产业的发展,杏的干制是目前树上干杏最主要的加工方式。

果蔬干制分为自然干制和人工干制两种,树上干杏主要采取风干、晾晒等自然干制法。自然干制法成本低、易操作,但干制过程受制于天气和气候条件,生产周期长、卫生质量差,难以实现连续化生产[2],且制得的干杏褐变严重,颜色不均、品质参差不齐,不能达到产品标准化,大大降低了干杏的经济效益,故本文选用热空气干燥法对树上干杏进行人工干制。无论采取何种干制方式,干制过程中都会不可避免地出现褐变,因而如何有效防止褐变的发生、控制褐变的程度是生产中必须解决的一大难题。果蔬的褐变防控措施有物理、化学、生物三种,其中化学护色剂成本低、效果好,应用最为广泛,但其安全性较差;物理和生物防控措施安全可靠,但投入成本高,工业上难以推广[3-4]。因此,协同使用物理、化学手段,在降低护色剂添加量的同时抑制褐变具有重要意义。目前,人工干制树上干杏的相关研究未见报道。

本文对树上干杏进行人工干制,协同使用物理、化学处理防控干制过程中的褐变,以期找到经济、安全的护色工艺,为树上干杏工业化生产提供理论依据和技术支持。

表1 感官评分表

1 材料与方法

1.1 材料与仪器

树上干杏由新兴际华伊犁农牧科技发展有限公司提供;柠檬酸、抗坏血酸(VC)、氯化锌、氯化钠、β-环糊精、乙酸、乙酸钠、邻苯二酚等购于天津市北方天医化学试剂厂,均为分析纯。

CP114型电子天平 西杰天平(北京)仪器有限公司;DGG-101-2BS型电热鼓风干燥箱 天津市天宇实验仪器有限公司;5804R高速冷冻离心机 德国艾本德公司;UV-2550PC型紫外-可见分光光度计 日本岛津公司;HP-200色差仪 上海汉谱光电科技有公司。

1.2 实验方法

1.2.1 干杏的制备

1.2.1.1 工艺流程 鲜杏→分选→清洗→热烫→冷却→切分,去核→护色处理→沥水→装盘→干制→包装→成品

1.2.1.2 技术要点 分选:去除病、虫、烂果,按照果实大小、表皮颜色进行分级,取大小适中,颜色均匀的杏黄色果实备用。清洗:将分选出的鲜杏用流动清水漂洗,去除果实表面的泥沙等杂物。热烫:采用水或柠檬酸(0.25% w/v)对鲜杏热烫,时间为3 min[5]。切分,去核:沿果实缝合线将鲜杏均匀切分成两部分,去除杏核。护色处理:按原料杏的两倍体积配制护色液,切分后的鲜杏在护色液中充分浸泡10 min[6]。沥水:将护色处理后的鲜杏置于沥水篮中沥干护色液,至无明显液滴落下以备装盘。干制:使用鼓风干燥箱进行人工干制,根据预实验情况将干制条件设定为温度70 ℃、时间3 h。

1.2.2 多酚氧化酶(PPO)的提取与测定称取5 g热烫后的鲜杏,置于研钵中,加入5.0 mL提取缓冲液(含1 mmol MPEG、4% Triton X-100),在冰浴条件下研磨成匀浆,于4 ℃、12000×g离心30 min,收集上清液即为酶提取液,低温保存备用。

取一支试管,加入4.0 mL 50 mmol/L、pH5.5的乙酸-乙酸钠缓冲液和1.0 mL 50 mmol/L邻苯二酚溶液,最后加入100 μL酶提取液,同时立即开始计时。将反应混合液倒入比色杯中,置于分光光度计样品室中。以蒸馏水为参比,在反应15 s时开始记录反应体系在波长420 nm处吸光度值,作为初始值,然后每隔1 min记录一次,连续测定,至少获取6个点的数据。重复三次[6-7]。

记录反应体系在波长420 nm处吸光度值,制作OD420值随时间变化曲线,根据曲线的初始线性部分(从时间I到时间F)计算每分钟吸光度变化值ΔOD420。

式中:ΔOD420-每分钟反应混合液吸光度变化值;ΔOD420F-反应混合液吸光度终止值;ΔOD420I-反应混合液吸光度初始值;TF-反应终止时间,min;TI-反应初始时间,min。

以每克鲜杏样品(鲜重)每分钟吸光度变化值增加1为1个活性单位,单位是ΔOD420/min·g。计算公式:

式中:V-样品提取液总体积,mL;VS测定时索取样品提取液体积,mL;m-样品质量,g。

1.2.4 感官评价 色度值可以客观地反映干杏的表面状况,但褐变往往是局部现象,颜色分布不均匀,因此需结合感官评分评估干杏的褐变防控效果。感官评价小组由经专业培训的10名食品科学专业的研究生组成,其中5名男士、5名女士,感官评价标准见表1[9]。

1.2.5 数据处理 每组实验设置三个平行,实验数据取其均值,应用SPASS 17.0软件对所有实验数据进行方差分析,p<0.05表示显著,p<0.01表示极显著。

1.3 单因素实验

1.3.1 热烫温度的选择 预处理过的鲜杏分别在60、70、80、90、100 ℃下热烫4 min,取适量鲜杏立即检测其PPO活性,其余鲜杏直接装盘干制,并对制得的干杏进行感官评价。

1.3.2 热烫时间的选择 预处理过的鲜杏在90 ℃下分别热烫1、2、3、4、5 min,取适量鲜杏立即检测其PPO活性,其余鲜杏直接装盘干制,并对制得的干杏进行感官评价。

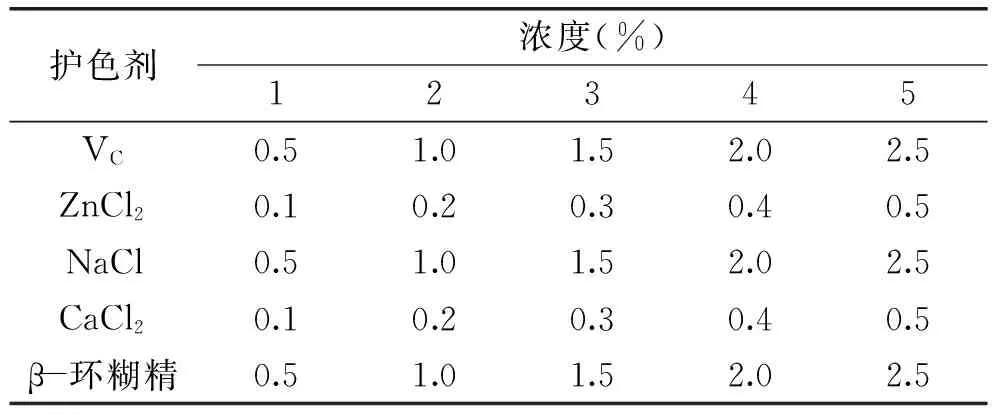

1.3.3 护色剂的选择 预处理过的鲜杏不进行热烫处理,直接进行护色和干制,测定成品干杏的色度值并对其进行感官评价。本文对五种成本低、安全性高的护色剂进行筛选,其作用机制不尽相同,种类及使用浓度详见表2。

表2 不同种类护色剂的阶梯浓度

1.4 响应面实验

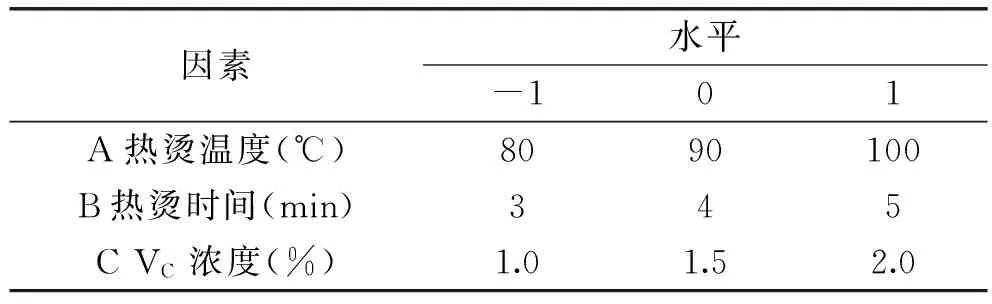

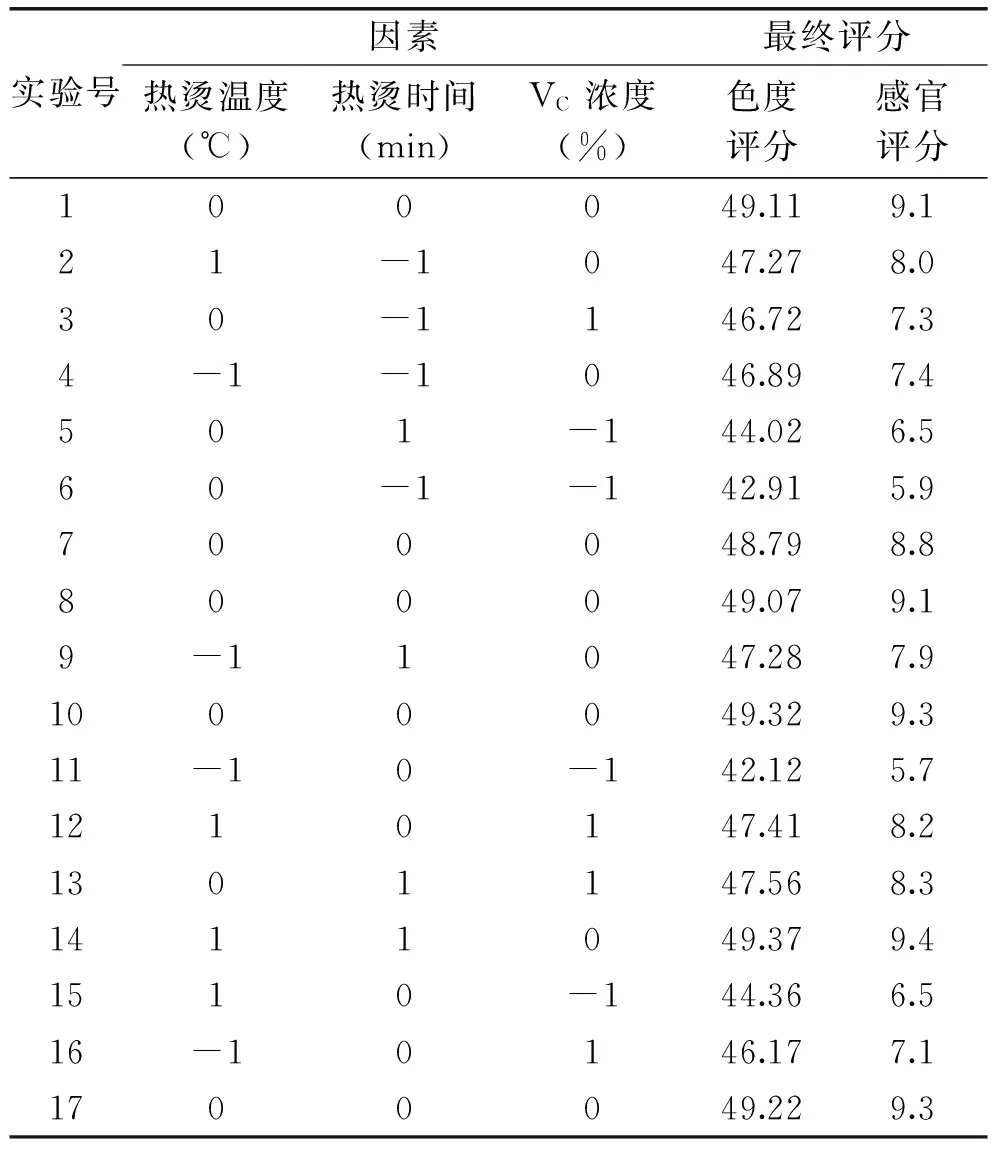

使用Design-Expert 8.0软件设计三因素三水平的响应面实验,具体因素及水平见表3。以色度、感官评分为评价指标,色度评分采用加权评分,其中L*占70%,c*占30%,实验结果见表4。

表3 实验因素水平表

2 结果与讨论

2.1 单因素实验

2.1.1 热烫处理对干杏色泽的影响

2.1.1.1 热烫对鲜杏PPO活性的影响 干杏干制过程中极易发生褐变,PPO通常被认为是引起果蔬采后褐变的关键酶[10],高温可使其钝化,从而抑制酶促褐变。由图1知,柠檬酸热烫与水热烫处理,PPO活性变化趋势一致,随热烫温度的升高、热烫时间的延长,PPO活性逐渐降低,但柠檬酸热烫的效果优于水热烫处理,可能是因为柠檬酸可以络合PPO中的Cu2+、并降低pH,比单纯的热钝化效果更强[11-12]。方差分析表明,柠檬酸热烫处理中90 ℃与100 ℃、4 min与5 min处理差异均不显著(p>0.05),考虑到100 ℃沸水会加剧果实软烂,影响干杏品质,长时间热烫会增加能耗及营养素损失,建议热烫温度为90 ℃、时间4 min。

图1 热烫处理对PPO活性的影响Fig.1 Effect of blanching process on PPO activity

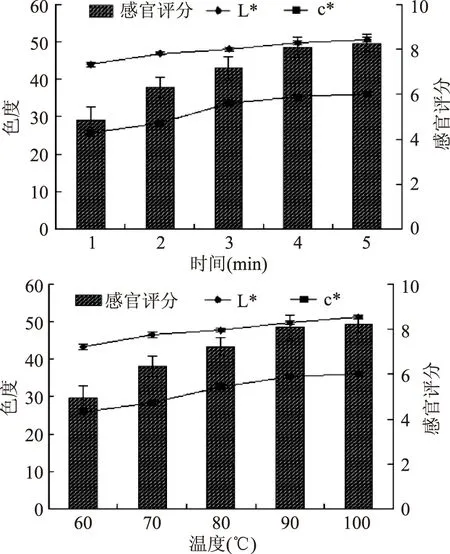

2.1.1.2 热烫对干杏色泽的影响 由图2知,色度值L*、c*和感官评分的变化趋势一致,随热烫温度的升高、时间的延长,色度值及感官评分逐渐提高。方差分析表明,90 ℃与100 ℃、4 min与5 min处理差异均不显著(p>0.05),这与热烫后鲜杏的PPO活性的变化规律一致,因此将热烫处理条件定为温度90 ℃、时间4 min。

图2 热烫对色度和感官评分的影响Fig.2 Effect of blanching process on colour and sensory score

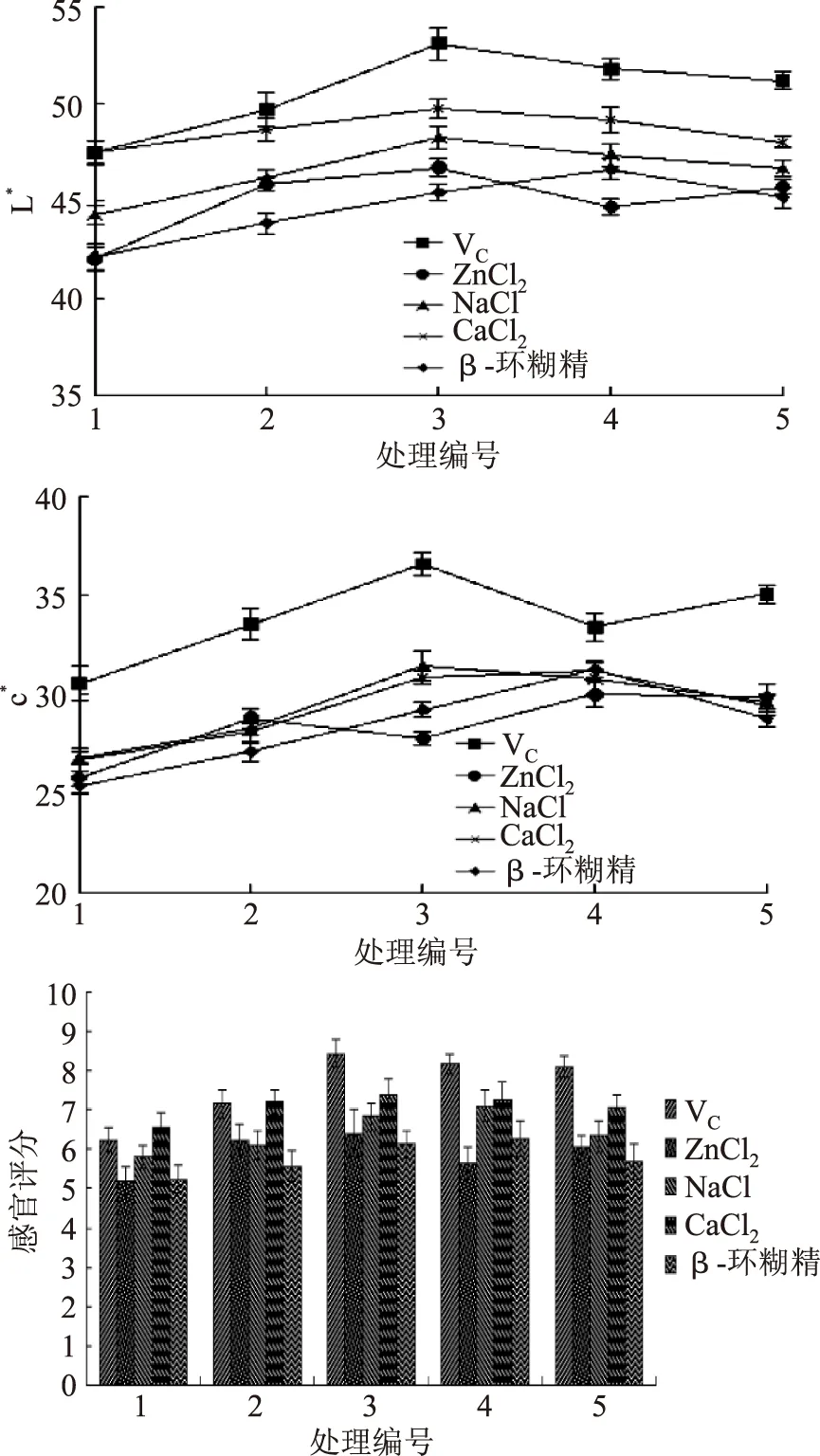

2.1.2 护色剂对干杏色泽的影响 通过图3可以看出,经VC护色处理制得的干杏L*值、c*值、感官评分优于其它护色剂,褐变抑制效果最理想。可能因为VC可以通过两种不同的作用机制抑制褐变,抑制作用更强烈。在缺乏PPO底物时,VC与其活性位点的结合,尤其是在其氧化形式下结合可使其不可逆失活;在PPO底物存在时,抗坏血酸会减少PPO氧化产物,从而延滞黑色物质的产生[13]。VC浓度为1.5%时,L*值、c*值、感官评分最高,其中L*值和感官评分较其它浓度均差异显著(p<0.05),故选择VC为人工干制的树上干杏进行护色。

图3 护色剂对色度和感官评分的影响Fig.3 Effect of color-protecting agents on colour and sensory score

2.2 响应曲面法优化分析

2.2.1 响应面实验 响应面实验设计及结果见表4。

2.2.2 模型的建立及显著性检验

2.2.2.1 色度评分分析 利用Design-Expert 8.0软件对表4中色度评分数据进行多元回归拟合,响应回归方程:Y=49.10+0.74A+0.56B+1.81C+0.43AB-0.25AC-0.068BC-0.84A2-0.56B2-3.24C2

式中Y为色度得分,A、B、C分别为热烫温度、热烫时间和VC浓度。其中C项即VC对响应值影响最大,各项对色度影响作用次序:VC浓度>热烫温度>热烫时间。交互项中AB与其它交互项相比对响应值影响最大,即热烫温度和热烫时间的交互作用对色度影响最大。

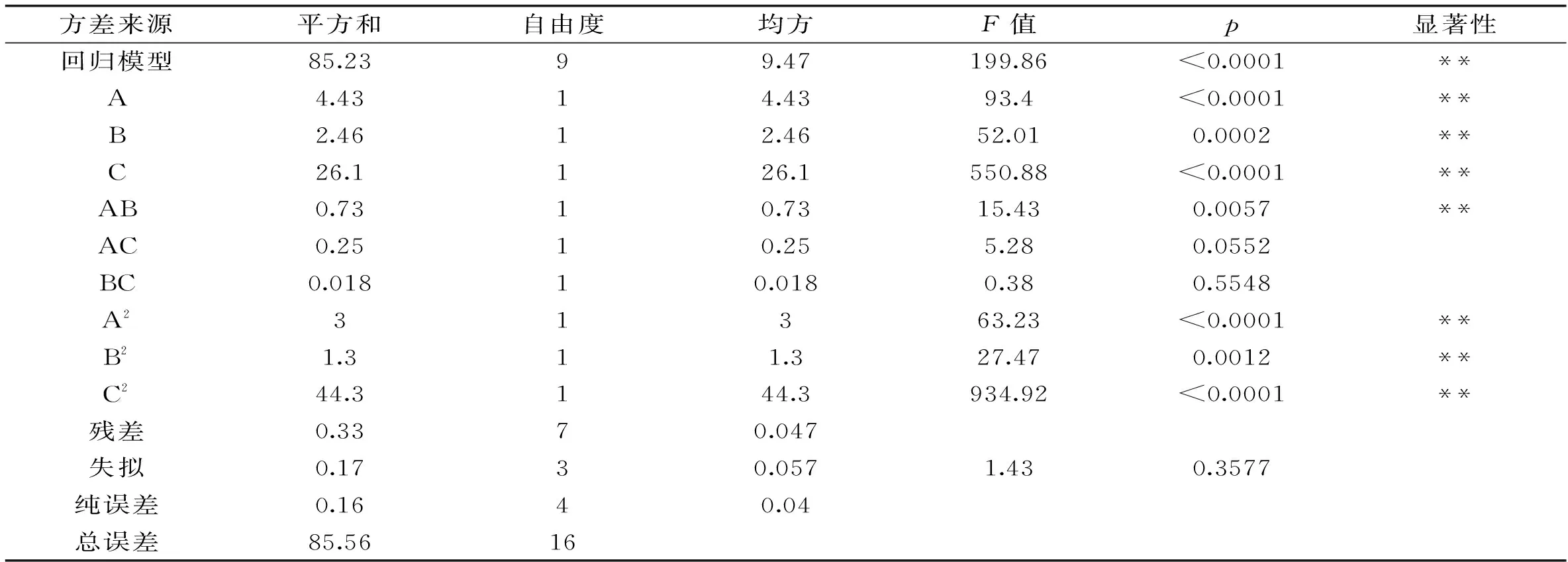

表5 基于色度评分的回归方差分析

表4 响应面实验结果

一次项与二次项中,三个因素的影响都极显著(p<0.01),其中热烫温度和VC浓度的影响更显著(p<0.0001),说明热烫温度和VC浓度是控制干杏色度的关键因素;交互项中,AB影响显著(p<0.05),其它项影响均不显著(p>0.05)。

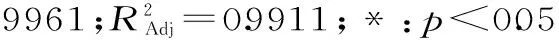

2.2.2.2 感官评价分析 利用Design-Expert 8.0软件对表4中感官评分数据进行多元回归拟合,响应回归方程:Y=9.12+0.50A+0.44B+0.79C+0.23AB+0.075AC+0.10BC-0.54A2-0.41B2-1.71C2

表6 基于感官评分的回归方差分析

2.2.3 响应面分析 响应曲面三维图能直观地反映出各因素对响应值的影响程度及因素间交互作用的强弱。三维图在平面上的投影即为等高线图,等高线形状反映了交互影响的强弱,圆形等高线表明两因素的交互作用相对较弱;椭圆形等高线两因素的交互作用相对较强[14]。

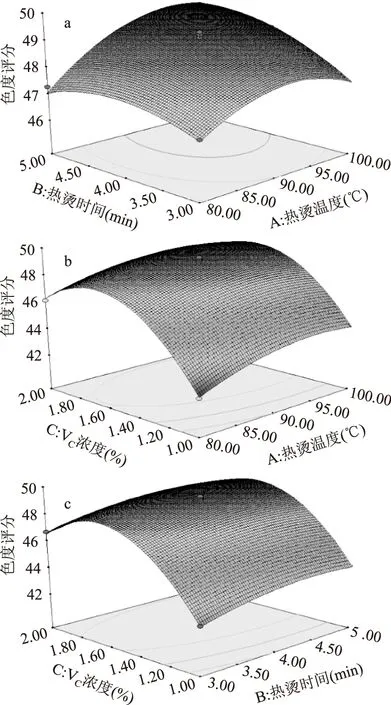

2.2.3.1 色度评分响应面分析 以色度评分为响应值的响应面趋势图如图4。

从图4可以看出,所选的三个因素影响均显著,交互项中热烫温度与热烫时间的交互作用较大。三维曲面图中,VC浓度的曲线最陡峭,热烫温度的曲线较热烫时间的曲线陡峭,这与方差分析中的影响作用次序相吻合。

图4 色度响应面分析Fig.4 Response surface analysis of chromaticity注:a:热烫温度与热烫时间的交互作用;b:热烫温度与VC浓度的交互作用;c:热烫时间与VC浓度的交互作用,图5同。

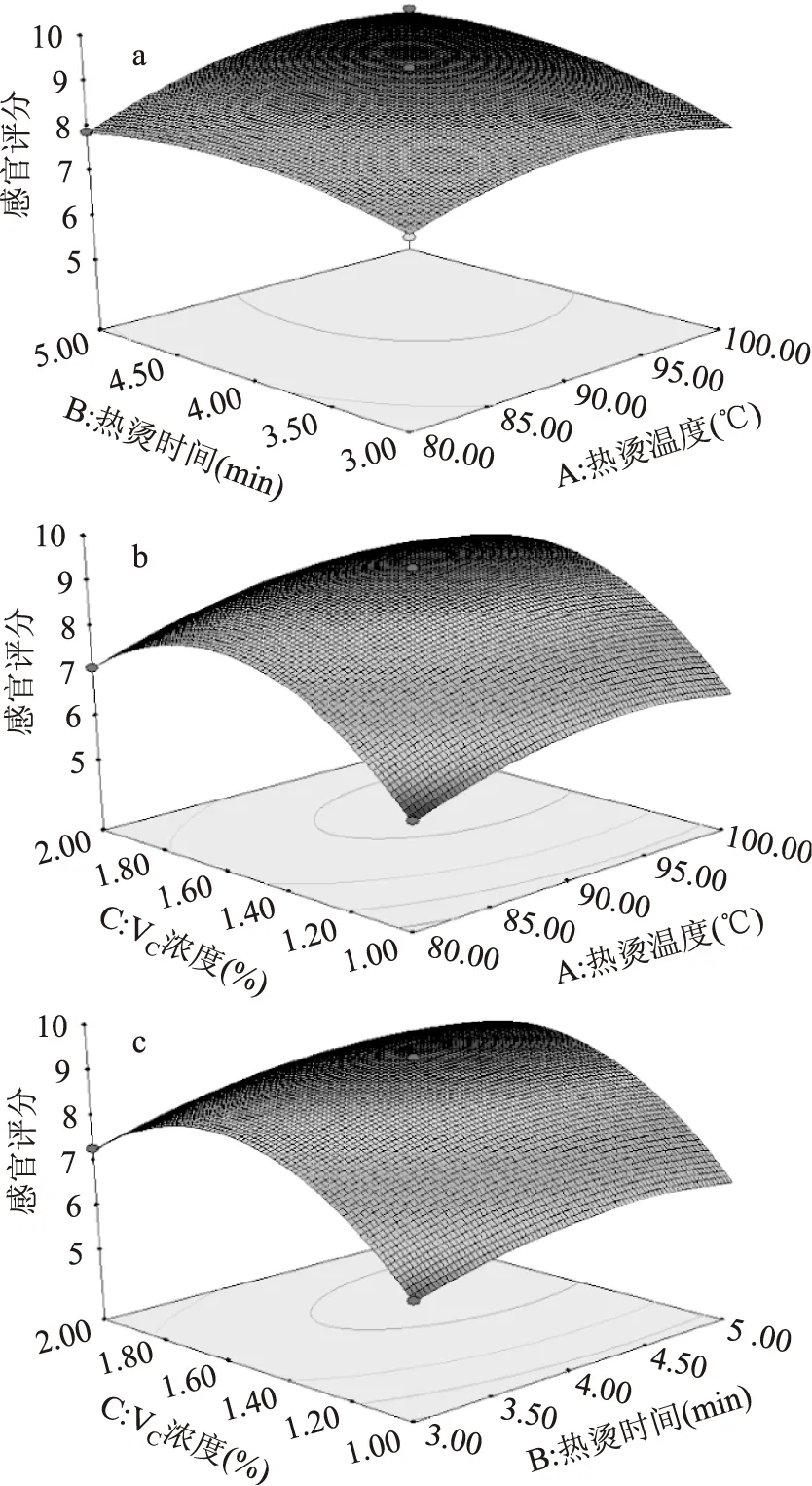

2.2.3.2 感官评分响应面分析 以感官评分为响应值的响应面趋势图如图5。

图5 感官评分响应面分析Fig.5 Response surface analysis of sensory evaluation

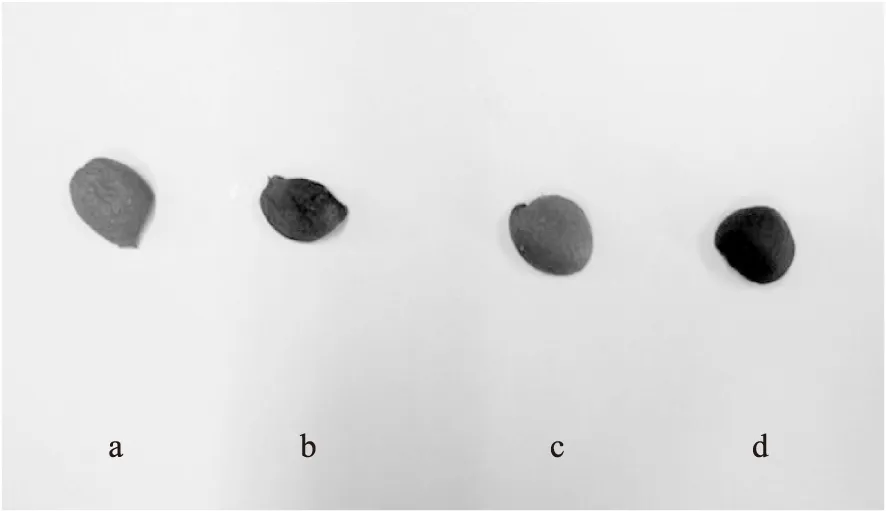

图6 不同护色处理效果比较Fig.6 Comparison of different color protecting process注:a处理为最佳护色工艺处理,b处理为热烫处理(90 ℃、4 min)后不护色直接干制,c处理为不热烫仅使用VC(1.5%)护色后直接干制,d处理为不热烫仅使用ZnCl2(0.3%)护色后直接干制。

从图5可以看出,所选的三个因素影响显著,交互项中热烫温度与热烫时间的交互作用较大。三维曲面图中,VC浓度的曲线最陡峭,热烫温度的曲线较热烫时间的曲线陡峭,这与方差分析中影响作用的次序相吻合,与以色度为响应值的响应面分析相一致,说明色度与感官评分之间存在一定的相关性。

2.2.4 最佳工艺的预测与验证 利用Design-Expert 8.0软件得到的最佳护色工艺为:热烫温度95.6 ℃,热烫时间4.62 min,VC浓度1.63%,此时色度评分分为49.7365,感官评分为9.54053。采用上述工艺,进行三次平行实验,所得色度评分均值为49.5661,感官评分均值为9.5,与预测值间的相对误差分别为0.34%、0.43%,表明响应面分析法得出的最佳工艺参数是合理可行的。通过图6可以直观地看出,经最佳护色工艺处理制得的干杏a呈杏黄色且色泽均匀,其它三组均出现了不同程度的褐变,说明协同使用热烫处理和VC护色剂取得了良好的护色效果,其褐变抑制效果优于单一的热烫处理或护色剂处理。

3 结论

树上干杏人工干制过程中,采用柠檬酸热烫协同VC护色处理能有效抑制褐变,通过单因素实验和响应曲面分析法优化护色工艺,得到最佳工艺参数为:热烫温度95.6 ℃,热烫时间4.62 min,VC浓度1.63%。采用此护色工艺对树上干杏进行人工干制,既能缩短生产周期,又能有效抑制褐变,为树上干杏的工业化生产提供了理论依据和技术支持。

[1]周书娟,王飞,田治国.新疆树上干杏遗传关系的鉴定[J].西北林学院学报,2011,26(5):76-81.

[2]郭亚娟.不同干制方式对荔枝果干品质及其粗多糖理化性质的影响[D].武汉:华中农业大学,2013.

[3]王静.果蔬采后酶促褐变控制的研究进展[J].保鲜与加工,2014,14(4):49-52,58.

[4]高海生.果蔬加工过程中褐变及其控制措施的研究进展[J].河北科技师范学院学报,2013,27(4):1-7.

[5]张珍.杏加工产品非硫护色工艺的研究[J].粮油食品科技,2004,12(4):27-28.

[6]赵桂玲.杏的无硫护色工艺研究[J].食品研究与开发,2009,30(1):67-69.

[7]曹建康,姜微波,赵玉梅.果蔬采后生理生化实验指导[M].北京:中国轻工业出版社,2007:103-105.

[8]张利娟.葡萄干的抗氧化特性及防褐变工艺研究[D].杨凌:西北农林科技大学,2013.

[9]中华人民共和国农业部.NY/T1041-2010绿色食品 干果[S].

[10]Whitaker J R,Lee C Y.Recent advances in chemistry of enzymatic browning[M].Washington DC:ACS Symposium Serise 600,1995:2-7.

[11]Steffens J C,Hare E,Hunt M D.Polyphenol oxidase.Pages in:Genetic Engineering of Plant Secondary Metabolism[M].New york:Plenum Press,1994:283.

[12]宋晓雪,胡文忠,毕阳,等.鲜切果蔬酶促褐变关键酶的研究进展[J].食品工业科技,2013,34(15):390-392.

[13]曾朝珍,张永茂,康三江,等.果蔬褐变抑制机理研究进展[J].北方园艺,2013(5):186-190.

[14]王梅英,陈慧斌,陈军.响应面法优化超声波辅助提取岩茶总黄酮工艺研究[J].食品工业科技,2011,32(12):327-330.

Study on the anti-browning technology of ‘Shushanggan’ apricot dried artificially

TANG Yao1,ZHANG Wen-tao1,GAO Kai2,*,LI Xi-hong1,QI Wei1,WANG Wei1

(1.Tianjin University of Science and Technology,Tianjin 300457,China;2.National Research Center of Agricultural Product Fresh Keeping Engineering and Technology,Tianjin 300384,China)

Aim to effectively solve the browning of 'Shushanggan' apricot and improve the technology of anti-browning,response surface analysis methodology was applied by using chromaticity and the sensory evaluation scores as response values,the level of temperature,time and VCof blanching treatment as influencing factors. The results showed that the optimum level of blanching temperature,time and VCwere 95.6 ℃,4.62 min and 1.63%,respectively. The results also showed that the anti-browning technology of 'Shushanggan' apricot was reasonable and feasible,moreover,the effect of anti-browning of that was significant.

‘Shushanggan’ apricot;artificial drying;anti-browning;response surface analysis

2015-03-27

汤尧(1987-),男,博士研究生,研究方向:农产品贮藏与加工,E-mail:tangyao886@hotmail.com。

*通讯作者:高凯(1976-),男,硕士,副研究员,研究方向:农产品贮藏与加工,E-mail:gaokai505@sina.com。

国家高技术研究发展计划(863)(2012AA101703);农业科技成果转化资金项目(2013GB2A100019);天津市科技计划项目(13ZXCXNC03000);天津科技大学优秀博士学位论文培育基金(B2013001)。

TS255.3

B

1002-0306(2015)21-0269-06

10.13386/j.issn1002-0306.2015.21.047