大型转动设备在线状态监测及前期故障诊断

郝殿成 王 娜 战立启 王 东 王明涛

(1.中国石油吉林石化公司机动设备处 吉林吉林 2.中国石油吉林石化公司合成树脂厂 吉林吉林)

一、意义及背景

大型转动关键机组是石油化工行业生产装置的核心设备,一旦发生故障将会给企业造成巨大的经济损失。如何提高关键机组的管理水平,保证机组安全、稳定、长周期运行,一直是石油化工企业设备管理的关键问题。近年来,各大企业均提出了装置长周期安全稳定运行的大目标,并通过技术攻关和完善管理手段,关键机组的管理水平和安全、稳定运行能力有了显著的进步。但是,关键机组的整体管理水平仍然具有进一步提高的空间,与设备长周期运行的总体要求仍然存在一定差距。各大企业公司关键机组管理中,仍然存在着监测诊断技术手段和管理水平参差不齐,部分企业的技术装备水平有待提高等问题。

图1 系统具体架构图

在近半年的工作调研中发现,有相当一部分企业关键机组监测测点数量不足,在线监测和设备诊断方法没有普及推广或采用的设备技术陈旧落后,对关键机组仅采用人工巡检,企业的设备管理人员和专职工程师的数据分析与机组故障诊断水平有待提高。

例如某企业20万吨LDPE装置压缩机振动故障迟迟难以排除,某企业PTA装置空压机故障造成整个装置停工等较为严重的机组故障,更为我们敲响了警钟,提醒我们必须在使用先进技术和监测装备、实施推广机组在线检测诊断以及全面提升关键机组设备管理水平等方面加大工作力度,特别是要有系统化、全方位的解决思路和实施方案,以整体提高企业的设备监测诊断能力和管理维护水平。

二、在线状态监测系统作用及架构组成

1.作用

图2 新氢压缩机K-301A概貌图

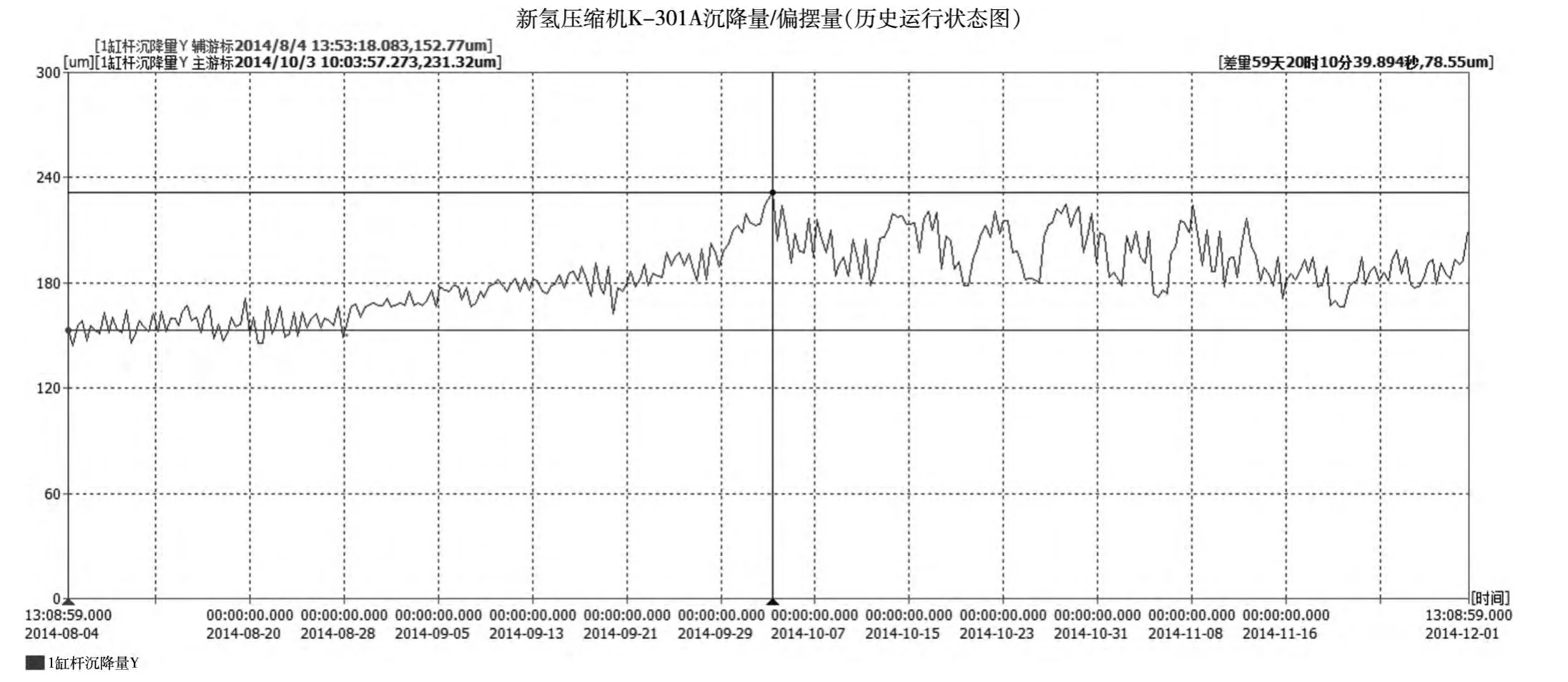

图3 1#缸杆沉降量

优化维护策略,控制维护成本。企业实施优化维修、状态检修是必然的发展趋势,状态监测系统能有效的提高机组的可靠性和降低维护成本,辅助企业完成长周期运行的目标,为机组“安、稳、长、满、优”运行提供坚实的保障,同时可为企业顺利实施状态检修提供可靠依据。

挖掘设备信息,提供决策依据。大型转动设备的在线监测系统可以挖掘关键机组早期故障征兆,较为准确的判断故障部位,提供关键机组状态发展其实及故障严重程度,从而帮助企业根据实际状态制定决策,计划维护时间和方式,让企业选择机组继续运行或是择机维修,从而使损失降到最低。

降低运行风险,增加企业效益。在安全和生产环境方面的任何“疏忽”,都可能带来灾难性的后果。预防行功能意味着影响人员和环境安全的严重机组故障大为减少。从而可以大大减少被迫停机次数,降低运行风险,增加企业效益。

2.架构组成

状态监测系统由一个中心服务器和若干个现场监测站组成。现场数据采集和监测分站安装在控制室或操作间,用于大型转动设备的监测,并负责对振动、键项、过程量等信号的调理、采集、图谱分析,进行启停机、变化数据等有效信号的临时存贮,并向中心服务器上传数据。系统具体架构图见图1。

图4 2#缸杆沉降量

图5 1#缸壳体振动冲击峰值

三、在线状态监测系统项目实施目标

实施建立的大型机组状态监测统一的数据库格式和统计的技术接口将促进各企业之间关键机组运行信息的交流,保障远程检测诊断中心对关键机组数据的集中管理,为系统充分融入企业公司信息化大平台打下坚实的基础。具体确立目标有几方面:①实现对大型转动设备(关键机组)运行状态的在线实时监测;②形成长期完整的大型转动设备(关键机组)运行信息数据库;③为大型转动设备(关键机组)故障的识别和诊断提供数据基础;④实现大型转动设备(关键机组)部分基础信息的自动管理;⑤实现大型转动设备(关键机组)运行有关报表自动统计和集中查询;⑥实现故障诊断知识的积累和共享;⑦充分的系统开放性和扩展性;⑧对大型转动设备(关键机组)部分常见故障进行自动诊断;⑨开展诊断服务工作。

四、故障前期诊断

图6 2#缸壳体振动冲击峰值

图7 1#缸和2#缸的气阀温度变化

大型转动设备在线状态监测和分析系统,能够在线连续监测大型转动设备运行过程中的振动及各种工艺参数,自动存储振动分频、相位、波形、启停机等有诊断价值的数据,并提供专业的诊断图谱。可及时识别机组的运行状态、发现故障的早期征兆、对故障原因、严重程度、发展趋势做出正确判断,从而及时消除故障隐患,避免事故的发生,提高设备的可靠性,降低维修成本,增强企业的综合竞争力。以2台新氢压缩机为例,对前期故障进行诊断分析。

(1)汽油加氢车间新氢压缩机K-301A 1#缸壳体和2#缸壳体振动超标分析。汽油加氢车间新氢压缩机K-301A概貌图见图2。

从图3可以看出,1#缸杆沉降量从8月4日至10月初逐步升高,变化量>90 μm。图4反映,2#缸杆沉降量从8月4日至10月下旬变化量>80 μm。图5可知1#缸壳体振动冲击峰值8月4日至11月底变化>100 m/s2。图6可看出,2#缸壳体振动冲击峰值8月4日至11月底变化也超过100 m/s2。图7可知1#缸和2#缸的气阀温度变化在10℃以内。

图8 汽油加氢车间新氢压缩机K-302A机组概貌图

图9 2#缸杆沉降量

图10 单值棒图

诊断结论:从活塞杆运行趋势上分析,从8月4日起汽油加氢车间新氢压缩机K-301A活塞杆沉降量异常增大,相对变化超过80 μm,超过报警线,沉降波形在缸头处存在显著波动。从振动趋势上分析,伴随活塞杆沉降异常变化趋势,1#气缸缸体和2#气缸缸体振动冲击峰值显著增大,已超过机组报警值甚至接近停车值。从气阀温度趋势分析,气阀温度无明显异常,变化值在10℃以内。

综上分析可知,1#气缸和1#气缸支撑环、活塞环可能已发生磨损,缸头处可能已存在拉缸。建议立即停车检修气缸磨损情况。

(2)汽油加氢车间新氢压缩机K-302A2#缸杆沉降量超标分析。汽油加氢车间新氢压缩机K-302A机组概貌图见图8。机组2#缸杆2014年3~11月沉降量见图9,单值棒图见图10。图11 K-302A沉降量及历史参数见图11。

图11 K-302A沉降量及历史参数

从图11可以看出,机组2#缸杆沉降量从2014年3月中旬起一直保持在3500 μm左右(2#缸杆沉降量报警值为500 μm,危险值为700 μm),处于严重超标状态(但变化量不明显)。根据沉降量波动变化运行状态图及沉降量历史比较图,可知2#缸杆沉降量超标原因是2#缸支撑活塞环存在严重磨损。建议密切跟踪机组运行状态,合理安排检修,检查机组支撑环、活塞环、填料等原件的磨损情况。

五、结束语

大型转动设备的在线状态的推广和实施将进一步提高关键机组设备的整体管理水平,为实现企业的装置长周期运行的大目标打好基础,并最终为提高企业设备安全管理水平和提升企业的核心竞争力发挥积极作用。