船用起重机开闭式液压系统的仿真分析比较

任建辉,汤 波,姬红斌,王进峰

(武汉船用机械有限责任公司,武汉 430084)

船用起重机开闭式液压系统的仿真分析比较

任建辉,汤 波,姬红斌,王进峰

(武汉船用机械有限责任公司,武汉 430084)

为比较船用起重机开、闭式液压系统的性能差异,以30 t/28 m船用起重机为研究对象,应用AMESim仿真平台分别建立开、闭式液压系统中起升回路的仿真模型,对其在最大工作幅度28 m、起吊额定载荷30 t工况进行仿真分析,结果表明,闭式液压系统能够回收电动机反馈制动产生的电能,系统效率和起吊重物时的压力冲击高于开式液压系统,两者对机械结构的冲击基本一致。

船用起重机;AMESim;开式系统;闭式系统;仿真

按照调速方式的不同,船用起重机液压系统有开式和闭式两种形式[1]。开式液压系统一般采用负载敏感控制,通过变量泵和负载敏感阀,使泵的输出功率与负载相适应,从而达到节能的目的[2];闭式液压系统一般采用变量泵直接控制液压马达,节流损失小、效率高,但结构复杂、成本较高。目前,相关文献主要集中在对闭式液压系统的实际故障进行处理和开、闭式液压系统工作原理的分析比较及节能探讨[3-4]。由于船用起重机液压系统往往需要根据实际情况选用开式或闭式系统,因此,对两者性能进行分析。

1 闭式起升回路的仿真分析

起升回路是用来实现货物升降的回路,是起重机中最基本最重要的回路,其工作性能的优劣将直接影响起重机的技术性能。

1.1 仿真模型的建立

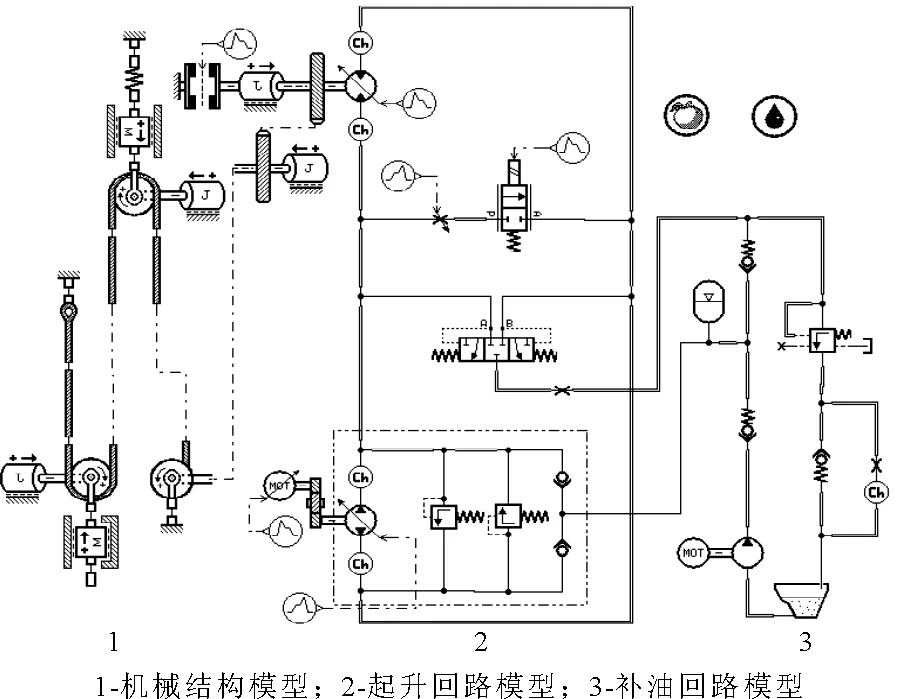

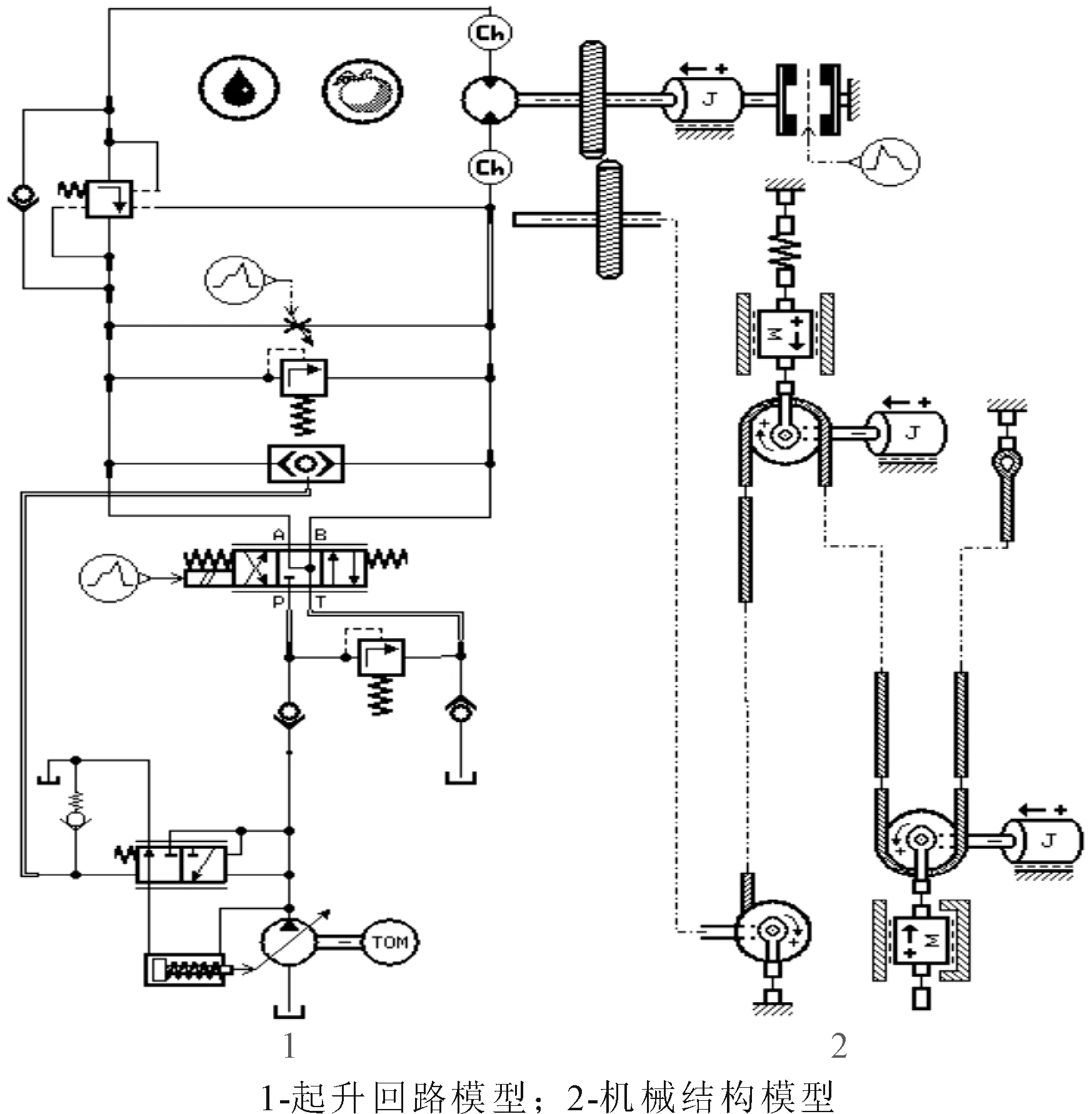

船用起重机闭式液压系统中起升回路在仿真平台AMESim中的模型见图1。

图1 闭式起升回路的仿真模型

其工作原理为:在起升重物的过程中,异步电动机驱动变量泵,变量泵输出的高压油直接进入液压马达,通过行星齿轮减速机驱动卷扬机工作;在下放重物的过程中,液压马达工作在泵工况,而液压泵则工作在马达工况,并拖动异步电动机加速旋转,当转速超过其同步转速时,电动机处于反馈制动状态,输出转矩与转动方向相反,从而实现对重物下放速度的控制。

1.2 仿真参数设置

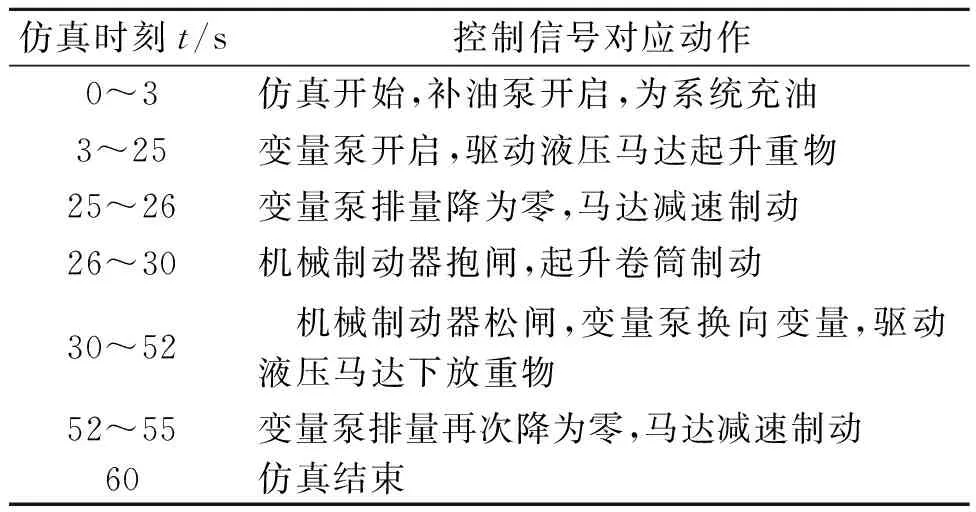

在仿真模型中,为模拟船用起重机在最大工作幅度28 m时,使用吊钩起升和下放30 t重物的整个过程,需要在不同时刻输入相应的控制信号。整个仿真过程时间为60 s,控制信号时序表见表1。

表1 闭式起升回路控制信号时序表

1.3 仿真结果分析

在起升和下放重物的过程中,起升回路一侧始终为高压,另一侧始终为低压,且低压侧压力与补油压力相等,高压侧压力取决于负载。起升回路高压侧压力随时间变化见图2。

由图2可见,补油泵开启后压力迅速上升至2.5 MPa。当起升变量泵以最大排量突然开启时,瞬时最大压力达40 MPa,在安全阀(设定压力为38 MPa)的作用下迅速衰减至20 MPa左右。

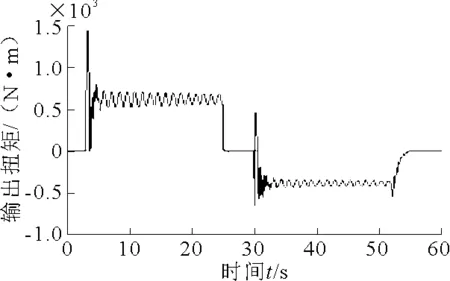

在起升和下放重物过程中,主电动机的转动方向不变,通过泵的变量来改变重物的运动速度大小和方向。主电动机输出转矩随时间的变化见图3。

图3 主电动机输出转矩变化曲线

由图3可见,在起升重物的过程中,主电动机输出的转矩与转动方向相同,在变量泵启动瞬间,最大值达1 440 N·m,随后绕平均值620 N·m振动;而在下放重物的过程中,电动机输出的转矩与转动方向相反,主电动机处于反馈制动状态。如果能将主电动机反馈制动过程中产生的电能回收,将显著提高系统的效率。

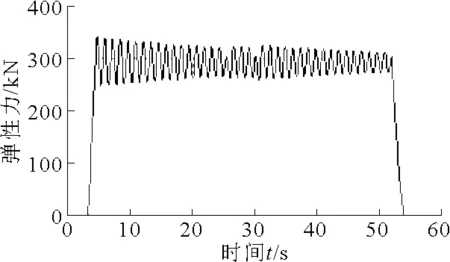

在重物离地瞬间,船用起重机的机械结构和液压系统均受到较大冲击。起升滑轮组弹性力随时间变化的曲线见图4。

图4 起升滑轮组弹性力变化曲线

由图4可见,在重物离地瞬间,船用起重机的机械结构和液压系统均受到较大的冲击,起升滑轮组最大弹性力达342.3 kN,远超过重物自重294.3 kN,起升动载系数为1.16。根据文献[5]计算动载系数的理论值φ2

(1)

式中:c——操作系数,取c=0.5;

v——额定起升速度,取v=0.333 m/s;

δ——结构质量影响系数,取δ=1.038;

g——重力加速度,取g=9.81 m2/s;

λ0——在额定起升载荷作用下下滑轮组对上滑轮组的位移量,取λ0=0.102m;

y0——在额定起升载荷作用下重物悬挂处的结构静变位值,取y0=0.112 m。

计算得出φ2=1.11。

仿真结果与理论计算结果相近,进一步验证了模型的正确性及方法的可行性。

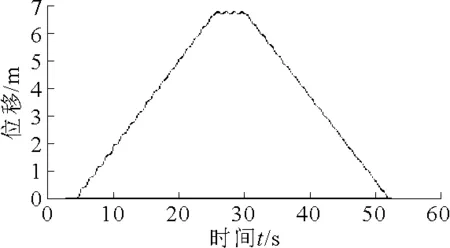

重物位移随时间变化的曲线见图5。

图5 重物位移曲线

由图5可见,变量泵开启1.5 s后重物开始上行,在t=4.5~26 s上行高度为6.8 m(包括减速制动过程),随后悬停在空中;在t=30~52 s内下降至水平面,最大速度约20 m/min。在整个运行过程中,重物上行时无下滑趋势,下放时无失速现象,运行平稳,符合设计要求。

2 开式起升回路的仿真分析

2.1 仿真模型的建立

为对船用起重机开、闭式液压系统进行有效的对比分析,需要在机械结构不变的条件下,建立开式液压系统中起升回路的仿真模型。图6为其在仿真平台AMESim中的模型。

图6 开式起升回路的仿真模型

为提高系统的效率,使泵输出的流量仅与输入的控制信号有关,开式起升回路采用负载敏感控制。其工作原理为:当比例方向阀右位或左位接通时,泵输出的油液驱动液压马达起升或下放重物,同时通过阀体内部油路将负载压力反馈给泵的控制阀敏感腔,利用比例方向阀两端压差来控制变量控制阀,进而推动变量机构,使压差始终保持不变。

2.2 仿真参数设置

与闭式液压系统类似,为模拟开式液压系统中起升回路在相同的工况下工作,即在最大工作幅度28 m,使用吊钩起升和下放30 t重物的整个过程,需要在不同时刻输入相应的控制信号。整个仿真过程时间为60 s,控制信号时序表见表2。

2.3 仿真结果分析

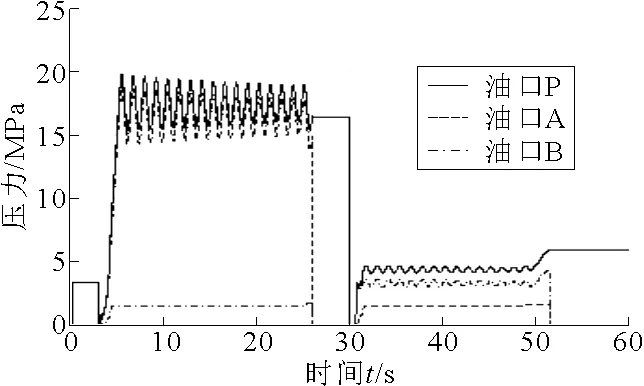

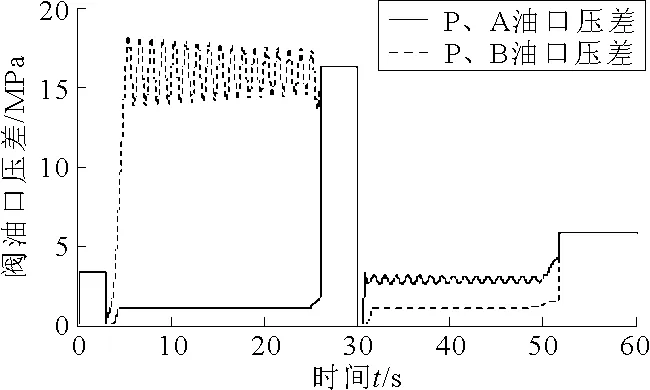

在起升和下放重物的过程中,由于存在臂架弹簧、钢丝绳滑轮组等弹性负载,因此,负载压力始终存在着波动。比例方向阀压力油口P、工作油口A、B压力随时间变化的曲线见图7。

图7 比例方向阀油口压力变化

图7表明,在变量泵处于开启待机状态时,泵输出的流量仅补偿内部泄漏,功率损失很小;当换向阀右位接通时,压力油口P与工作油口A相通,压力变化趋势基本保持一致,在15~20 MPa之间振荡,液压马达驱动卷筒起升重物;当换向阀处于中位时,压力油口P保压,工作油口A、B与回油口T相通,起升液压马达两侧管路油液均直接回油箱;当换向阀左位接通时,压力油口P与工作油口B相通,压力变化趋势仍基本保持一致,在4~5 MPa之间振荡,液压马达驱动卷筒下放重物。

实际上,尽管比例方向阀油口压力始终存在着波动,但由于采用了负载敏感控制,可使其两端压差始终保持不变,即泵出口压力始终比负载压力高出一个定值,压力油口P与工作油口A、B之间的压差随时间变化的曲线见图8。

图8 比例方向阀油口压差变化

由图8可见,在起升重物的过程中,由于比例方向阀工作油口A的压力油经高压优先梭阀引至负载敏感泵的控制腔,在变量控制阀的作用下,P与A之间的压差保持在1 MPa左右;同样地,在下放重物的过程中,压力油口P与工作油口B之间的压差仍保持为1 MPa。

由于阀口压差基本保持不变,因而通过阀的流量只与输入的控制信号有关。可见,通过负载敏感控制,可使变量泵始终工作于与负载功率(负载压力与所控制流量的乘积)匹配的状况,具有明显的节能效果。

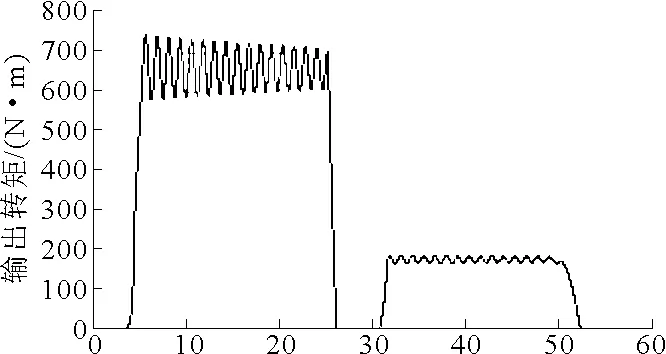

但是,在下放重物时,为防止重物失速造成事故,必须增设平衡阀以限制下放速度,重物的势能几乎全部转化为油液的热能,造成能量浪费和系统发热。电动机的输出转矩随时间变化见图9。

图9 电动机输出转矩变化

由图9可见,在起升重物的过程中,电动机的最大输出转矩为740 N·m,随后绕平均值660 N·m振动;在下放重物的过程中,电动机的输出转矩绕平衡位置180 N·m振动。电动机输出的转矩始终与转动方向相同。

在重物离地瞬间,船用起重机的机械结构和液压系统同样均受到较大冲击,图10为开式液压系统中起升滑轮组弹性力随时间的变化。

图10 起升滑轮组弹性力变化

由图10可见,起升滑轮组最大弹性力仍为342.3 kN,且变化趋势与图4基本相同。

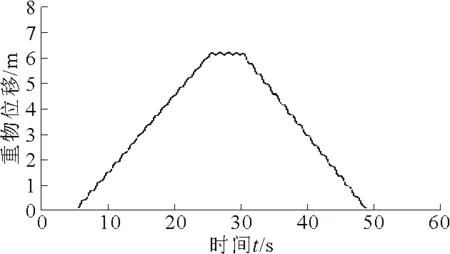

重物位移随时间的变化见图11。

图11 重物位移

由图11可见,受臂架、钢丝绳滑轮组变形及负载敏感泵动态特性的影响,重物在比例方向阀接通约2.2 s之后才开始上行,在t=5.2~26 s内的上行高度为6.2 m(包括减速制动过程),之后悬停在空中,在t=30.0~51.5 s内平稳下降至水平面,最大速度约为20 m/min,符合设计要求。

3 开、闭式起升回路的对比分析

3.1 效率对比分析

不论在开式或闭式液压系统中,起升回路均由变量泵开启待机、起升重物和下放重物等3个阶段组成。

1)变量泵待机。当变量泵开启待机时,泵输出的流量仅补偿内部泄漏,功率损失很小,均可忽略不计。

2)起升重物。

3)下放重物。

(1)在闭式液压系统中,主电动机工作在反馈制动状态,不考虑功率回收。补油电动机的输出功率即为回路的功率损失,Pb=7.8kW。

(2)在开式液压系统中,变量泵输出的压力油经过比例方向阀后,为外控式平衡阀提供先导控制压力油,主电动机的输出功率即为回路的功率损失,PM=32.8kW。

可见,在起升重物过程中,闭式液压系统的效率略高于开式液压系统,功率损失分别主要表现在补油压力损失和阀口节流损失。但是,在下放重物过程中,闭式液压系统的功率损失明显小于开式液压系统,并且可以通过回收电动机反馈制动产生的电能,进一步提高系统的总效率。

3.2 启、制动性能对比分析

在闭式液压系统中,由于液压泵、马达的进出油口直接相连,因此,当泵以最大排量突然启动时,系统压力冲击瞬时达40MPa;而开式液压系统由于比例方向阀的阀口节流作用,压力冲击仅20MPa,但重物启动较慢。

3.3 对机械结构冲击对比分析

在开式和闭式液压系统中,船用起重机起升滑轮组弹性力大小和变化趋势基本相同。可见,机械结构动载荷主要取决于船用起重机的机械结构,受液压系统形式影响较小。

4 结论

1)在船用起重机开式负载敏感液压系统中,变量泵始终工作在与负载功率匹配的状况,具有明显的节能效果;

2)船用起重机在起升负载时,闭式液压系统的效率略高于开式液压系统;在下放负载时,前者可以通过电动机的反馈制动,将负载的重力势能转换为电能进行回收,但后者只能通过平衡阀将负载的重力势能转换为热能;

3)船用起重机在起升负载时,闭式液压系统的压力冲击高于开式液压系统,但整机动态载荷主要取决于机械结构,受液压系统形式影响较小;

4)船用起重机在实际选用开式或闭式液压系统时,应同时兼顾安装空间、操作人员习惯和工作环境等因素的影响。

[1] 李壮云.液压元件与系统 [M].3版.北京:机械工业出版社,2012.

[2] 魏建华,肖 慧.H3026000-4000船用甲板式起重机液压系统设计[J].液压与气动,2010,(6):15-18.

[3] 马宏远.EH3028-2船用起重机液压故障分析与处理[J].液压与气动,2012,(12):129-132.

[4] 韦家础,陈永芳,舒海滨,等.船舶电动液压起货机节能研究[J].液压与气动,2008,(11):6-9.

[5] 桂寿平.门座起重机动载系数φ2的计算与测试数据对比分析[C]∥中国的经济建设与21世纪的物料搬运技术——中国机械工程学会物料搬运分会第五届学术年会论文集,武汉:出版者不祥,1996.

Simulation Analysis and Comparison between Open and Closed Circuit Hydraulic Systems of Shipboard Crane

REN Jian-hui, TANG Bo, JI Hong-bin, WANG Jin-feng

(Wuhan Marine Machinery Plant Co. Ltd, Wuhan 430084, China)

In order to study the performance difference between the open and closed circuit hydraulic systems, the 30 t/28 m shipboard crane is taken as the research object, the simulation models of the lifting circuit for the open and closed circuit hydraulic systems are established respectively in AMESim platform, to simulate them under the same working condition. The results show that the closed circuit hydraulic system can recovery the electric power generated by the motor regenerative braking, its efficiency and impact pressure of lifting is higher than that of the open circuit system, while the mechanical impact of the two kinds of systems are almost the same.

shipboard crane; AMESim; open circuit system; closed circuit system; simulation

10.3963/j.issn.1671-7953.2015.01.028

2014-08-01

国家发改委项目

任建辉(1980-),男,学士,工程师

TH137

A

1671-7953(2015)01-0107-05

修回日期:2014-08-22

研究方向:船用超重机液压系统开发设计

E-mail:whcj@wmmp.com.cn