有关轧机变速箱振动故障的诊断分析

樊振龙

摘 要:对于制造、冶金等行业而言,变速箱是必不可少的一个设备,但变速箱自身的工作特点决定了它在长时间高负荷的工作条件下容易发生故障。故障诊断的手段有很多种,本文借助一个变速箱振动故障实例,详细介绍了用信号分析法提取故障特征的诊断方法,为实际应用提供指导。

关键词:变速箱;振动;故障;诊断

1 变速箱振动故障诊断的发展趋势阐述

自20世纪70年代起,国外一些专门研究齿轮故障的专家学者把目光转向变速箱,开始着手研究变速箱的特性和故障机理,研究内容包括对变速箱噪声、油液、能耗等参数的分析。基于这些研究,专家学者给出了多项故障诊断方法。其中一些研究人员发现变速箱在工作时内部的零件会产生一定频率和振幅的振动,当变速箱发生某些故障时,原来固定的振动就会发生变化。我们可以通过监听采集变速箱振动参数的方法实现不停机状态下的诊断,分析当前变速箱的状态,找到故障发生的部位,提前预估变速器故障的严重程度和可能带来的后果。这种方法发展到现在已经形成了一套严谨、可靠的理论体系,具有诊断准确、操作方便、经济性好、对生产影响小等优点,已经被国内外广泛使用。本世纪以来,随着信息技术与计算机技术的不断发展,变速箱振动故障诊断法的数据采集、数据处理与分析都可以利用计算机完成,正在逐步实现远程诊断、智能诊断。

本文以酸轧机组轧机变速箱故障为例,使用振动信号频谱分析的方法对变速箱故障进行诊断分析,是振动故障诊断信息化的一次尝试。

2 轧机变速箱振动故障的诊断

2.1轧机变速箱的技术参数

本文所研究的变速箱位于冷轧酸轧工艺生产线的串列式连轧机上。

2.2 变速箱故障表现

现有一台轧机4#主传动的变速箱故障。起初故障现象表现为4#上工作辊轴发生断裂,且该变速箱的输出轴一端四个螺栓都产生了不同程度的开裂。后两次对断裂的主传动工作辊轴和压盖螺栓进行更换,但故障仍旧两次复发。这说明辊轴和螺栓的开裂不是因为零件老化或偶然因素导致的,有必要对变速箱进行全面分析,诊断根本原因所在。因此我们首先对该变速箱进行了细致检查。设备运行维护记录显示,该变速箱首次发生故障时,变速箱输出轴的四个压盖螺栓同时出现不同程度的开裂,且输出轴的齿轮存在细微的磨损。首次更换压盖螺栓三个月后,检查发现两根螺栓又发生开裂;再次更换两个月后,又发现有三根螺栓断裂。截至目前已更换螺栓9根。

根据对现场保留的断裂螺栓的观察,不难发现这些螺栓的断口存在疲劳辉纹,是明显的疲劳断裂情况。而且断裂区都出现在压盖螺栓的螺纹根部或者倒角处。另外根据设备操作人员反馈得知,事故发生前后4#主传动的变速箱振动变得更加明显,声音发生变化。根据以上调研结果,决定采用振动信号频谱分析法在不停机的状态下对变速箱的状态进行监测诊断。

2.3变速箱现场振动测试

针对上文调查的结果,对振动测试的内容和实施方法进行设计。

2.3.1测试内容

由于选用的诊断方法是振动信号频谱分析法,应选择最具代表性的振动部位,采集分析变速箱输出轴压盖螺栓断裂的关键参数。具体需要采集的参数如下:螺栓拉力:需要采集四个压盖螺栓所受拉力的信号。总计四个力信号;螺栓振动:需要采集四个压盖螺栓顶部振动情况的信号。总计四个振动信号;轴承座振动:需要采集电机输入轴承上轴承座的轴向、径向振动信号,下输入轴承座的轴向振动信号,以及上下输出轴轴承座的轴向、径向以及水平向振动信号。总计十个振动信号;扭矩:需要采集输入轴与上输出轴的扭矩信号。总计两个扭矩信号;转速:需要采集输入轴的转速信号,总计一个转速信号。

2.3.2 测点布置

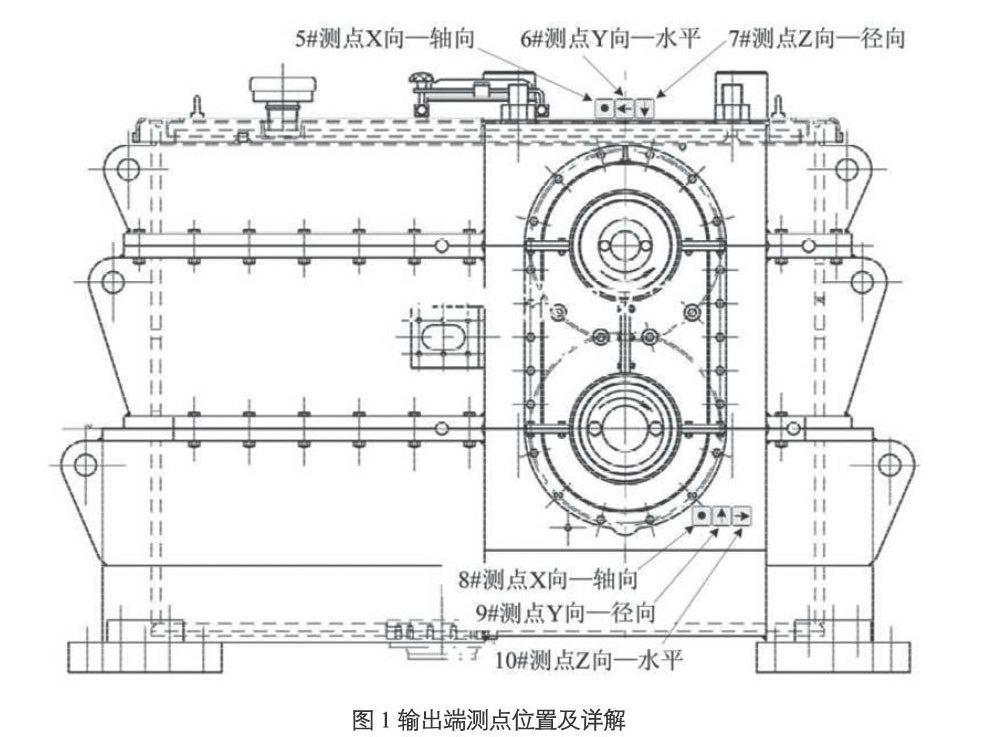

振动传感器布置,本次振动测试所采用的振动传感器为单向压电式加速度传感器。振动传感器的具体位置分布见图1-图2所示。在电机的输入端安装了4个振动传感器,对应1#至4#号测量通道,具体测点分布见图1所示。在电机的输出端我们安装了2个振动传感器,对应5#至10#号测量通道.

图1 输出端测点位置及详解

在盖板螺栓顶部安装了4个振动传感器,对应11#至号14#测量通道,具体测点分布见图2所示。

图2变速箱顶部及轴上测点布置及说明

扭矩传感器,在输入侧轴承、输出侧上轴承上安装共2个扭矩传感器,对应通道15#、16#。具体测点分布见图2所示。

应力传感器,在两根压盖螺栓上安装共2个应力传感器,对应通道17#、18#,具体测点分布见图2所示。

转速传感器,在输入侧轴承上安装1个转速传感器,对应通道19#,具体测点分布见图2所示。

2.3.3测试前注意事项

在测点安装传感器时,首先我们要选取振动最明显的部位,保证传感器所采集的数据精确、具有参考价值。正如本次测试里我们选择了螺栓、轴承座和电机轴承处安装传感器,能够保证振动测试的成功。另外,在安装传感器时,要尽量选择合适的表面。一般来说,传感器在光滑、刚度高的平面上安装更加牢固,振动能量损失小,测得数据不会产生较大偏差。

2.4变速箱振动测试结果与分析

下面开始对变速箱进行振动测试,对采集获得的数据进行分析。这里分别对每个信号进行了时域分析和频域分析。由于篇幅有限,这里仅详细介绍振动信号和应力信号的测量结果,每种信号我们仅选择一处测点进行阐述。

2.4.1振动信号

电机输入端振动信号,这里选择1#通道的测点1的数据进行分析,通过对1#到10#十个测点结果进行分析,我们发现:十个测点的结果都表明变速箱体发生显著的振动现象;十个测点的时域信号幅值都与转速呈正比例相关;十个测点的振动信号都在350Hz和它的倍频处能量集中,产生峰值。

螺栓振动信号,这里我们选择11#测点的数据进行分析。测点11#信号(压盖螺栓1#顶部正中部的振动信号)的时域图和频域图如图3所示:

图3 测点11的振动时域及其频域图

通过对11#到14#四个测点结果进行分析,我们发现:四个测点的振动信号都在350Hz和它的倍频处能量集中,产生峰值;

2.4.2 应力信号

这里我们选择17#测点的数据进行分析,经过对17#、18#两个测点的测量结果进行分析,我们发现:螺栓所受到的拉伸应力测量结果与螺栓的预紧力十分接近,且应力值随转速变化而发生变化;拉伸应力的变化幅度较小,该幅度不大于1t;根据对频域图的分析,可知螺栓所受的拉伸应力变化频率极高,但能量较小。

2.5 分析结果

经过分析发现,压盖螺栓的固有频率686Hz与箱体振动频率699.5Hz非常接近,说明螺栓极有可能是受到机械共振的影响而发生断裂的。变速器电机输入端轴承齿轮啮合部位处的振动频率恰好出现该特征频率,经进一步分析,发现此部位齿轮啮合存在问题,啮齿面接触面积不够大。

3 结语

针对所举的故障实例,本文详细介绍了振动故障诊断法方案设计、测点布置、测量与分析的完整过程,并找出了故障的根本原因,为工作人员彻底排除这一故障提供了有力帮助。

参考文献:

[1] 陈涛,李林.基于振动信号分析的齿轮故障诊断方法研究[J].科技广场.2011(09):29-33.

[2] 贺文杰,Bajole Jtulien,Yoann Plassard,等.基于EMD和FFT的齿轮箱故障诊断[J].武汉工程大学学报.2011(01):65-70.

[3] 岳桂杰,保承军,谷莉.齿轮传动失效分析[J].现代制造技术与装备.

2011(01):29-30.

[4] 周久华,米林,尹文杰.齿轮箱机械振动信号调制分析及其应用[J].内蒙古科技与经济.2011(15):76-78.

[5] 徐爱喜,王细洋,王敏.基于倒频谱法在齿轮箱故障诊断中的应用[J].机械工程师.2011(02):88-89.

[6] 陈汉新,王庆均,陈绪兵,等.基于解调振动信号特征提取齿轮箱的故障诊断[J].武汉工程大学学报.2010(09):67-77.

[7] 申大勇.频谱分析法在齿轮箱故障诊断中的应用[J].石油和化工设备.2010(03):34-35.

[8] 崔刚.时域分析的多数据融合故障诊断方法[J].山东冶金.2009(06):

62-63.

[9] 周晓锋,史海波,尚文利,等.基于阶次分析理论的变速器故障判别实现方法[J].计算机应用研究.2012(08):2967-2969.

[10] 宋庆华.浅论齿轮箱中零部件的常见失效形式[J].科学大众.2008

(10):133-134.

[11] 张力.基于Labview的旋转编码器转角及转速测量仪的设计[J].三峡大学学报: 自然科学版.2008(03):67-69.

[12] 魏秀业,潘宏侠.齿轮箱故障诊断技术现状及展望[J].测试技术学报.2006(04):368-376.

[13] 康海英,栾军英,田燕,等.阶次跟踪在齿轮磨损中的应用[J].振动与冲击.2006(04):112-113.

[14] 万德安,孙东继,赵永杰.汽车变速箱故障诊断中的时域同步阶次分析法的分析研究[J].计算机测量与控制.2006(03):299-300.

[15] 丁保华,李占芳.齿轮箱故障诊断中振动信号处理方法综述[J].煤矿机械.2005(08):136-138.