基于自动化控制的电子产品表面贴装用回流焊机温度控制系统

张维威,胡跃明

(1.广东技术师范学院,广东 广州510665;2.华南理工大学,广东 广州510641)

基于自动化控制的电子产品表面贴装用回流焊机温度控制系统

张维威1,2,胡跃明2

(1.广东技术师范学院,广东 广州510665;2.华南理工大学,广东 广州510641)

基于模糊自整定PID,设计了一套表面贴装用回流焊机温度控制系统。通过VB工程和现场控制器间的数据通信,读取现场温度,进行PID参数自整定,通过上位机把整定参数传给现场控制器,驱动SSR,达到控制温度的目的。经验证,该设计方法得到的实测温度曲线与理想温度曲线十分接近,可以证明所设计的控制系统具有恒温特性好、灵敏度高的优点。

模糊自整定;理想温度曲线;回流焊

0 前言

表面贴装技术(SMT)是目前电子组装行业中十分流行的一种技术和工艺,它具有组装密度高、电子产品体积小、表面贴装元器件质量轻等优点[1]。SMT回流焊机是伴随微型化电子产品的出现而发展起来的一种焊接设备,主要应用于各类表面组装元器件的焊接[2]。在表面贴装工艺的回流焊接过程中,传送系统带动贴装好元器件的电路板通过SMT回流焊设备的各个温度区域进行加热,使得焊锡膏经过干燥、预热、熔化、润湿、冷却,将元器件焊接到焊盘上[3]。SMT的回流焊机的核心环节就是利用外部热源加热,使焊料熔化而再次流动浸润,完成电路板的焊接过程。然而在焊接过程中,SMT回流焊机的各个温区并不是绝对独立的,焊锡膏对每个温度区的温度要求又不一样,每一个温度区因干扰引起的变化会立刻影响到其他温区,这对焊接质量的影响很大[4]。为此本研究基于模糊自整定PID,设计了一套表面贴装用回流焊机温度控制系统,对于优化表面贴装工艺具有十分重要的意义。

1 表面贴装回流电焊机控温系统需实现的效果

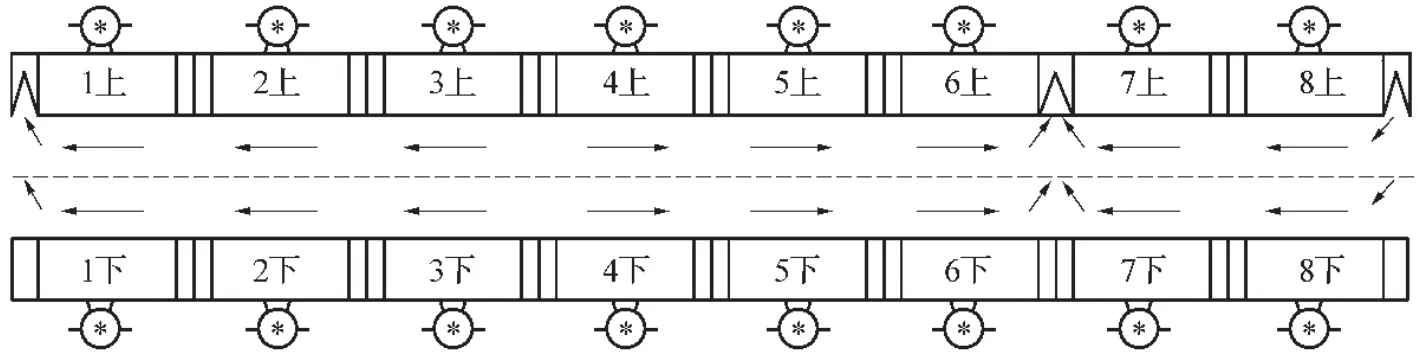

以8温区表面贴装回流电焊机为例,其温区结构如图1所示,有16个加温区,上下对应的加温区为一组,共有8组。8温区按功能来说又分为预热区、保温区、回流区、冷却区各2个,普遍来说各区的温控精度和三点温差都在-1℃~1℃范围内,正常功率设置在12~16 kW以下。将PCB板(已贴好元件)以相同的速度穿过炉腔,回流焊接过程:首先PCB板经过预热区,焊盘、元器件端头引脚均被助焊剂湿润,隔开O2;进入保温区,充分预热电路板和元器件,避免进入回流区因温度突然升高而导致电路板发生损坏;接着送入回流区,温度升高,焊膏熔化,形成焊点;进入冷却区,焊点凝固。

图1 回流焊机温区结构(8温区)

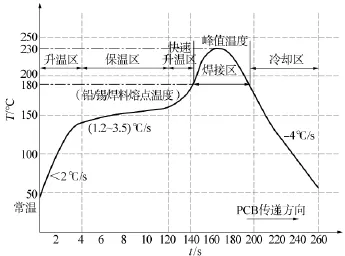

各温区的温度变化对焊接质量影响非常大,所以必须对回流焊机的热风机、冷风机、抽风机、电加热器件的电机等设备实现自动化控制,使炉内温度依照预定的焊接要求和理想温度曲线改变,从而使各温区达到最优效果。不同金属含量焊膏的理想温度曲线也是不一样的,这就要求控制系统可以依照不同的工艺要求实现自动调整[5]。本研究针对唯特偶LT3000的锡膏进行温控系统的测定,其理想的温度变化曲线如图2所示,化学成分比例为:w(Sn)= 99%,w(Ago)=0.7%,w(CuO)=0.3%。

图2 理想温度变化曲线

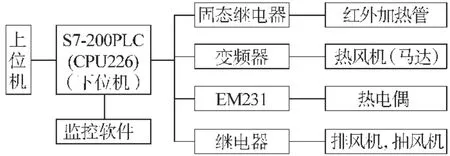

选用西门子S7-200PLC为控制系统的现场控制器,系统原理框图如图3所示。采用热电偶采集模块接收热电偶输入信号,上位监控设备采用工业控制计算机,利用执行机构、现场控制器、下位传感器三者的交互达到控制各温区温度的目的,利用计算机语言VB编程上位组态软件和PLC间数据通信,实现温度的趋势显示、数据存储、自动调节参数等功能。

图3 控制系统原理框图

2 应用模糊自整定PID控制回流焊机的温度

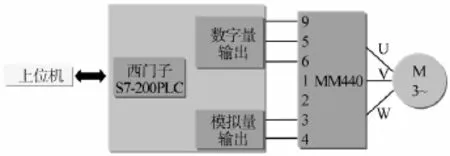

2.1 自动化控制热风机

通过变频调节热风机的转速,使炉内进行空气微循环,可以达到2温区控温点中的其他点大致呈线性均匀分布的目的。如图4所示,按照焊接工艺需求用上位机设定温区控温点,通过可编程逻辑控制器进行计算,模拟量输出到变频控制器的引脚3344,调节热风机转速,精确控制各温区温度。

图4 变频器控制接线

2.2 模糊逻辑PID设计的实现

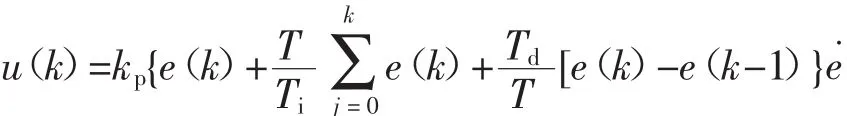

PID计算公式

式中 u(k)为k时刻的输出;T、Ti、Td分别为采样时间、积分时间常数、微分时间常数;kp为比例控制系数。

依据被控对象的数学模型,确定PID,把炉温偏差e作为输入,计算每个时刻的控制输出,通过相应执行机构来消除误差,将被控对象控制在一定的精度范围内。

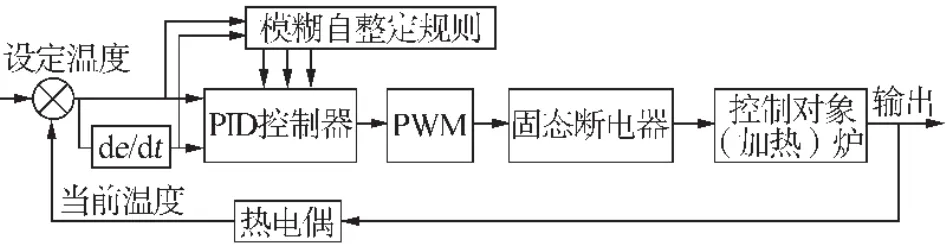

根据模糊控制原理,确定参数kp、ki、kd和炉温偏差变化率ec参数的模糊关系,因为不同的e和ec状态对控制参数的要求不一样,所以在工作中要持续检测e和ec的状态,在线调整PID参数,确保被控对象动、静性能优良。Fuzzy-PID控制器结构框图如图5所示,控制系统中包含两个控制器即PID和Fuzzy(模糊)控制器,模糊控制器可以对参数进行在线修改,减小静差,改善控制精度。

图5 模糊PID控制器结构框图

2.3 设计炉温控制器

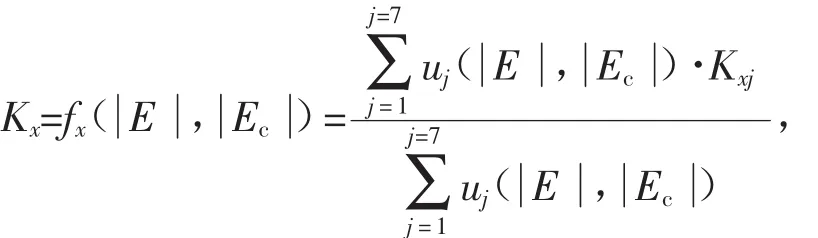

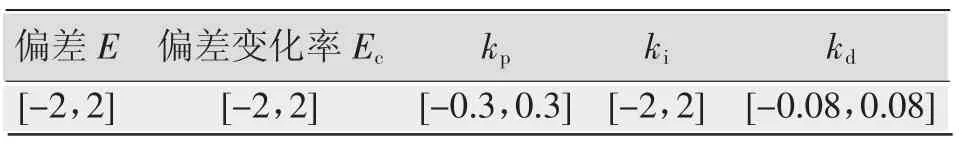

控制系统使用的是二维控制器结构,输入变量有两个,即炉温偏差e和上升速度偏差ec,用E、Ec表示其模糊语言的变量。PID的修正值Δkp、Δki、Δkd为输出量。输入变量和输出参数的论域情况如表1所示,由模糊控制模型,参考模糊子集隶属赋值表,进行推理、计算得到的输出控制参数的修正公式

x可以是p,i,d

表1 输入变量输出参数的论域

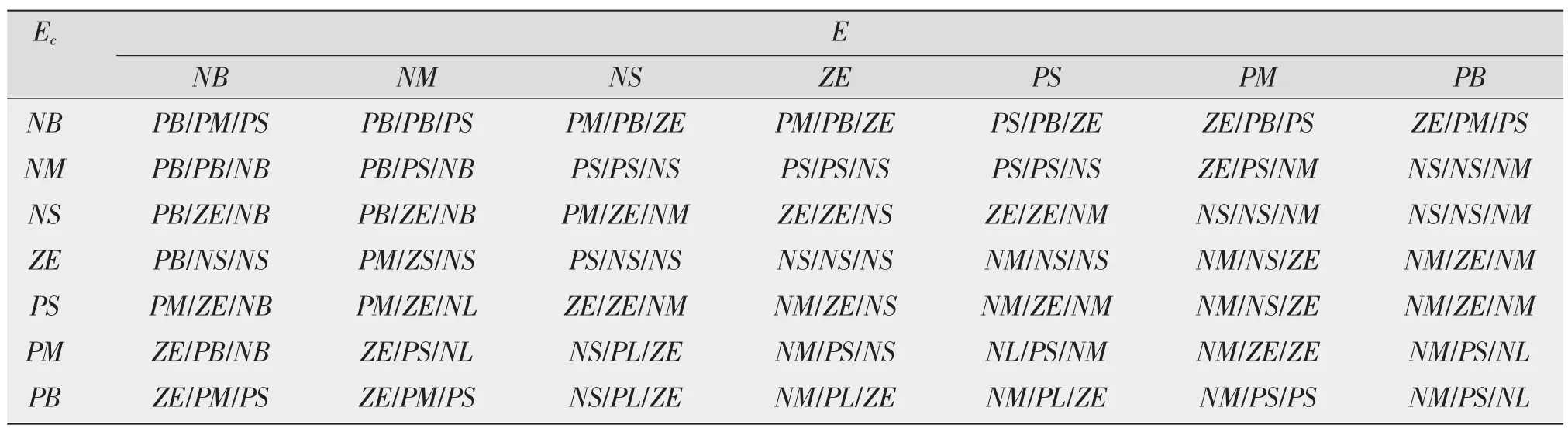

设变量{NB,NM,NS,ZO,PS,PM,PB}表示负大,负中,负小,零,正小,正中,正大。如表2所示,从实际经验中得到PID参数模糊规则,利用VB编程推出参数值kp、ki、kd,再通过PID控制规律计算输出,最终通过输出驱动固态继电器。

表2 PID参数模糊规则

2.4 设计炉温控制软件

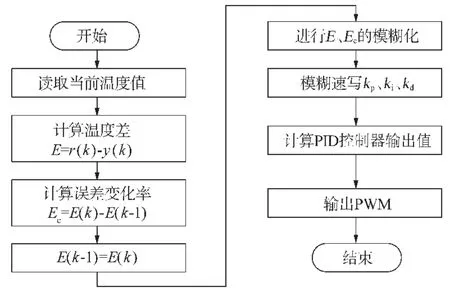

软件开发采用的计算机语言是VB,参数整定使用上位组态软件,通过VB工程和现场控制器间的数据通信,读取现场温度。编写软件时,先设置加热目标的目标温度r(k),进行加热后,收集温度数据y(k),利用模糊自整定PID方式计算如图6所示。进行完PID参数自整定以后,通过上位机把整定参数传给现场控制器,驱动SSR,达到控制温度的目的。

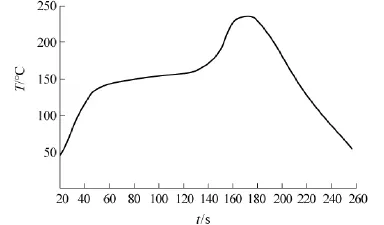

为验证控制系统可行性,用HW-RF8800C回流焊机进行闭环运行和调试使用的焊膏为唯特偶LT3000锡膏),设定温度为50℃~250℃。测到的温度曲线如图7所示,与理想的温度曲线(见图2)对比可知两者相近,跟踪设定值精度比较高,可将误差控制在-2℃~2℃,因此可知控制系统具有良好的恒温特性。

3 结论

为了满足表面贴装回流电焊机控温系统对炉温控制的需求,通过模糊自整定PID方式得到PID参数来实现对表面贴装回流焊机各个温区温度的控制。经验证,该设计方法得到的实测温度曲线和理想温度曲线十分接近,证明所设计的控制系统具有恒温特性好、灵敏度高的优点。

图6 模糊自整定PID流程

图7 测试的温度曲线

[1]王海青,姬长英,刘同召,等.模糊自整定PID温度控制系统的建模与仿真[J].计算机工程,2012,38(7):233-235,239.

[2] 史建卫.冷却速率对无铅再流焊焊点质量的影响(续完)[J].电子工艺技术,2012,33(2):121-126.

[3]沙建军,潘尔顺.基于模糊联想记忆的SMT回流焊参数快速设定[J].工业工程与管理,2011(6):75-81.

[4]宋志强,周好斌,徐向前,等.全铝散热器封头自动焊设备及焊接工艺[J].电焊机,2010,40(05):155-159.

[5]李娜,袁吉,田晓明.添加工装的无铅PCB组件回流焊温度场仿真分析[J].电焊机,2013,43(4):162-166.

Based on the automatic control of electronic products SMT reflow welding machine temperature control system

ZHANG Weiwei1,2,HU Yueming2

(1.Guangdong Polytechnic Normal University,Guangzhou 510665,China;2.South China University of Technology,Guangzhou 510641,China)

In this paper,based on fuzzy self-tuning PID,design a set of SMT reflow welding machine temperature control system. Through VB data communication between engineering and field controller,read the temperature,the PID parameter self-tuning,pass the scene the setting parameters of controller by the upper machine,drive the SSR,achieve the goal of controlling temperature. Through the verification,the design method to get the ideal temperature curve and the measured temperature curve is very close to,can prove that the designed control system has the advantages of good temperature characteristics,high sensitivity.

fuzzy self-tuning;ideal temperature curve;reflow soldering

TG402

:A

:1001-2303(2015)10-0090-04

10.7512/j.issn.1001-2303.2015.10.19

2015-04-09;

:2015-05-04

张维威(1980—),女,辽宁沈阳人,讲师,国内访问学者,硕士,主要从事智能检测与控制的研究。