多功能钢轨自动打磨设备研制

涂江洋,戴 虹,周世恒

(西南交通大学 焊接研究所,四川 成都610031)

多功能钢轨自动打磨设备研制

涂江洋,戴 虹,周世恒

(西南交通大学 焊接研究所,四川 成都610031)

钢轨焊接接头的平直度与钢轨表面的伤损病害均对线路的平顺性产生重要影响。现有打磨设备并不具备接头打磨与线路打磨双重功能,因此,研究一台多功能钢轨自动打磨设备对于现场实际应用具有重要意义。此设备的机械结构是以西南交通大学自行研制的半自动焊头仿形精磨机为基础加以改进,以焊头、病害两侧轨头母材作为打磨廓形基准,以工控机为上位机、PLC为下位机的一体化进程控制,通过砂轮打磨压力自动控制进给。经过调试,打磨效果能够达到《钢轨焊接》TB/T1632的标准要求,在实际工程中具有重要意义。

焊接接头;钢轨病害;钢轨打磨

0 前言

截至2014年底,中国高铁运营里程达到1.6万公里,超过全世界高铁总运营里程的一半,高铁已连接28个省份。中国正迈向“高铁社会”。高铁的快速发展无疑对高速无缝线路轨道质量提出了更高的要求,钢轨作为列车运行的重要载体,提高线路钢轨的平顺性,消除钢轨表面的伤损病害具有重要意义[1]。

焊接接头作为无缝线路轨道的薄弱环节,其平直度直接影响整条线路的平顺性。因此,按照TB/ T1632.1《钢轨焊接》中对焊接接头行车面、导向面平直度的规定,必须对钢轨焊接接头外形进行仿形打磨作业。

此外,列车在轨道上运行时,车轮与钢轨之间的摩擦导致钢轨表面材料产生塑形变形。列车沿轨道纵向行驶,对轨头产生挤压使之产生纵向变形,同时,列车在运行过程中,同时会发生左右横移,导致轨头表面产生横向变形。随着时间延长,轨头表面就会出现波磨(波浪形磨耗)、鱼鳞纹等病害,严重时甚至会导致剥落、掉块[2]。需要通过钢轨打磨来消除病害,改善轮轨关系。

1 现有打磨设备

1.1 焊缝打磨设备

现阶段,我国铁路建设单位和工务养护部门在进行现场焊接接头打磨作业时,主要采用各式仿形打磨机打磨(见图1、图2)。现场使用的打磨机具种类繁多,但是各种类仿形打磨机的工作原理大致相同:打磨砂轮两侧设有仿形轮,两个仿形轮与钢轨接触,两接触点形成一条直线,在作业过程中,打磨设备沿钢轨纵向往复移动,砂轮不断磨削焊缝凸起部位,砂轮与钢轨接触点不断逼近该直线,从而达到磨削平顺的目的;推行打磨的同时,人工扶持设备沿钢轨横向仿形,整个轨头表面仿形打磨完成后既完成一次完整的打磨作业[3]。此类机具一般均需要1~2人进行操作,作业时,人工沿钢轨纵向往复推行、横向旋转调整打磨角度、调整砂轮进给,打磨质量的稳定性取决于人员操作的熟练程度,操作不当极易造成低接头。人工控制进给量,无法精确定量与微量控制,打磨质量不稳定。

图1 FMG系列钢轨仿形打磨机

图2 MP5轻型钢轨仿形打磨机

1.2 线路打磨设备

打磨钢轨线路可以有效的治理和控制钢轨表面病害,延长钢轨的使用寿命。现今各路局已配备了48磨头或96磨头的大型钢轨打磨车对轨道线路进行预防性与修理性打磨[1]。大机打磨作业后,遗留下来的部分病害采用小机进行修复。

法国吉斯玛公司生产的MV3垂直钢轨打磨机与MC3道岔打磨机是目前较为先进的线路打磨小机设备(见图3、图4)。其中MV3垂直钢轨打磨机适用于钢轨顶面及轨角的打磨,而MC3道岔打磨机适用于钢轨侧面及轨角的打磨。两类设备均配备走行架,打磨主体可沿走行架横向移动,打磨砂轮可竖向调整,并且可以在垂直方向调整角度,以适合轨头廓形。两类设备结合使用,即可对波磨、鱼鳞纹等进行打磨修复作业。

图3 MV3垂直钢轨打磨机

图4 MC3道岔打磨机

因此,欲设计一台新型多功能自动打磨设备,能够针对焊接接头进行自动快速高效打磨作业,焊头平直度质量稳定达到TB/T1632标准,同时兼容线路打磨功能,打磨消除打磨列车作业遗留下来的鱼鳞纹与短波波磨等病害。

2 前期工作

为满足现场要求,达到铁路标准,稳定打磨质量,提高打磨效率,西南交通大学戴虹教授已研制出拥有自主知识产权的工地适用的半自动焊头仿形精磨机,如图5所示。该设备主要由钳夹、机架、直线滑轨、进给电机、打磨电机、往复电机、仿形电机、仿形靠模、遥控接收器等部件组成。

半自动焊头仿形精磨机与市面上仿形打磨机作业原理不同。作业时,可利用钳夹快速夹住轨头,精磨机固定在钢轨上,设备沿钢轨纵向无位移产生,以焊头两侧各600 mm为定位基准,打磨砂轮沿高精度直线滑轨往复运动,无需人工扶持设备,降低了劳动强度。同时,钳夹提供了额外的作用力,与设备自重同向,将设备紧压在钢轨上,保证打磨压力,提高了打磨效率。与普通仿形打磨机相比,基准准确,打磨精度高。

采用该设备进行打磨作业时,不会因为人工操作产生的低接头、判废情况,打磨作业后,不仅接头质量稳定达到TB/T1632钢轨焊接标准要求,而且轨头表面光滑平顺、纹路整齐,轨头轮廓达到镜面效果。

在半自动焊头仿形精磨机基础之上,又研制出全自动焊头程控仿形精磨小车,该套设备可以配在综合工程车上,也可以采用集装箱运载,抵达作业地点由起重机吊至线路上,人工推行小车,全自动数控方式双股同时打磨,并可配套测量平直度。车载吊机可以将精磨机吊至线下,对线下接头进行精磨作业。

图5 半自动焊头仿形精磨机

3 新型打磨设备设计

综上所述,针对现有焊接接头打磨设备使用弊端,线路打磨设备使用功能,在现有半自动焊头仿形精磨机基础之上,设计出一种适用于道岔的焊接接头打磨与线路打磨兼顾的多功能钢轨自动打磨设备。以定位打磨处理钢轨焊接接头为主要功能,辅以顺轨推行打磨,解决鱼鳞纹、短波波磨不平顺等问题。

3.1 整体结构设计

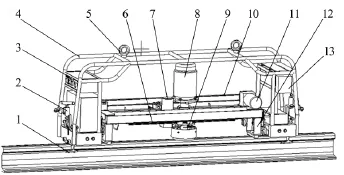

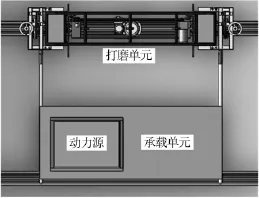

设备整体主要可分为两个组件:打磨单元与承载单元。承载单元上放置动力源(柴油发电机)。承载单元与打磨单元通过套筒连接,可以拆卸,如图6所示。

图6 整体结构设计

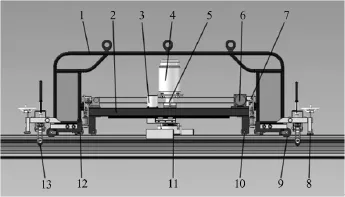

打磨单元以半自动焊头仿形精磨机为基础进行部分改造(见图7),主要由机架外框、内部偏转支架、打磨电机、进给电机、往复电机、仿形电机、夹持装置、压紧装置、旋转锁定装置、移动锁定装置、仿形轮等部件组成。

图7 打磨单元整体结构

设备整体设计为积木模式,可组装拆分:打磨单元与承载单元可拆分为两个独立整体,中间连接件亦可拆分;其中打磨单元可进一步拆分,两侧夹持装置与压紧装置为一固定整体,通过螺栓与机架外框连接。线路作业过程中,如遇紧急情况,可将打磨单元与承载单元拆分,方便下道;作业结束后,打磨单元与承载单元分离,进一步拆分打磨单元,整体拆分可减少框架所占空间,便于运输。

3.2 机械系统设计

半自动焊头仿形精磨机以焊头两端各600 mm处母材轨头廓面为打磨基准,内部偏转支架沿轨头廓面旋转,砂轮打磨焊头,多个角度的包络线实现对焊头廓面的精确还原。现有设备针对焊头作业功能齐备,精磨质量稳定。主要设计思路是保有高质量焊头精磨作业功能,使其实现线路打磨功能,消除病害伤损。

(1)整体为小车模式。

为方便设备在线路上运行使用,将设备整体设计为小车模式,小车平板可放置动力源(柴油机)与控制系统。两侧各安装两车轮,负责线路行走。因此将半自动设备两侧车轮改造为固定式(原有车轮打磨时需抬起,走行时放下),两侧车轮、仿形靠模与钢轨接触点位于同一条直线上。车轮采用内侧单轮缘车轮设计,便于在道岔区域顺利通行,无需因无法通行而搬运设备。

(2)仿形靠模改进。

两侧车轮、仿形靠模与钢轨相接触,然而原有半自动设备仿形靠模采用高硬度条状方块与钢轨接触,不利于设备行走。因此将其改为滚轮式靠模,滑动摩擦变为滚动摩擦,减小推行阻力,如图8所示。

图8 仿形改进

(3)夹持装置改进。

传统的焊缝仿形打磨设备,依靠双轮缘车轮人工操作模糊定位,打磨时设备沿钢轨横向、竖向均依靠人工定位,作业时设备在钢轨上晃动较大,基准点易漂移。半自动焊头仿形精磨机利用手闸夹钳快速夹紧钢轨,将设备固定于钢轨上,使设备沿钢轨纵向保持不动。考虑线路打磨功能,需沿钢轨纵向移动,因此将钳夹与钢轨胶皮接触改为滚轮模式,且安装于机架外侧,夹持装置以滚轮形式与轨头下颚接触,便于推行。夹持下颚可提供额外作用力,保证打磨压力,提高打磨效率。如遇道岔等干涉路段,可将夹持轮向两外侧抬起,通行后再重新夹持。

(4)压紧装置设计(见图9)。

由图9可知,夹持装置夹紧钢轨时,设备可沿钢轨纵向移动打磨。然而,作为半自动焊头仿形精磨机的优势之一,整体设备沿钢轨纵向始终不动,基准定位准确且不发生偏移便无法实现,因此在设备两侧增加压紧装置,通过旋转手轮可控制压紧装置提升与下压,压紧装置下压时,利用45 mm×66 mm胶皮与轨顶面接触,增加钢轨纵向移动摩擦阻力。使用设备进行焊头打磨作业时,启用该装置,设备沿钢轨纵向无法移动,基准不发生偏移,进行线路打磨作业时,提升装置,仍可沿线路移动打磨。

(5)锁定装置设计。

线路上鱼鳞纹伤损呈条状沿钢轨纵向分布,因此打磨时需要固定某一角度,针对一段线路打磨。半自动焊头仿形精磨机可沿轨头廓面180°仿形,因此内部偏转支架与机架外框间增加旋转锁定装置。该装置主要由一块弧形板与锁定螺钉组成,弧形板与机架外框焊连,锁定螺栓安装于内部偏转机架一侧,根据锁定螺钉的仿形运动轨迹,模拟出弧形板外形尺寸。锁定后,内侧偏转支架则固定偏转角度,人工推行设备,针对指定角度打磨,旋转锁定装置如图10所示。

进行线路鱼鳞纹伤损打磨时,整体设备采用人工扶持推行,无需进给箱自动往复,为防止进给箱于设备推行作业时沿直线滑轨移动,进给箱与内侧偏转支架间增设移动锁紧装置。将进给箱固定于偏转支架中心,进给箱与偏转支架锁定为一整体,不沿支架纵向运动。

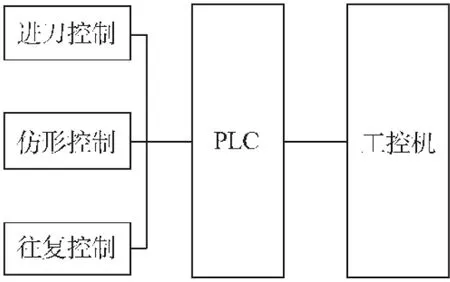

3.3 控制系统设计

在研制出的全自动焊头程控仿形精磨小车基础之上,综合精磨小车现场使用情况,针对新设计设备使用工况改进控制系统,精简程序(见图11)。

系统采用研华PPC-154T型工控机为上位机,采用VB语言编写软件系统,能够预制参数,调整工艺,显示打磨单元工作状态,如仿形角度、砂轮位移与打磨压力等。采用三菱FX3U型PLC为下位机,工控机与PLC通过RS422接口进行通讯,通过软件编程,对PLC输入各项设定值及控制信号,并且能够监测打磨过程,将实时监控的数据保存到数据库中[4]。

进刀控制系统预案为电机负载自动控制、砂轮打磨火花量自动控制与打磨压力自动控制三种方案,这三种方案均可避免砂轮磨耗对焊头打磨的影响。并将三种方案进行模拟试验,模拟对比表明,打磨压力控制简单,数据量变化明显。因此选用打磨压力自动控制方案。

仿形控制系统主要实现钢轨仿形控制。由打磨单元一侧仿形电机系统与两端仿形转动系统构成。仿形控制可以实现磨头沿着要仿形的钢轨基准移动和旋转,实现精磨过程的自动仿形。把钢轨头横向廓面曲线划分成n个控制点,由PLC控制系统控制仿形电机系统分别达到需要控制的旋转角度。对每个控制点,角度传感器检测磨头所在仿形位置,使用反馈控制系统进行控制,仿形控制精度达到0.5%以上。

图9 压紧装置

图10 旋转锁定装置示意

图11 电气控制系统

往复控制系统主要实现对打磨电机整体在偏转支架内部往复运动的控制,在针对钢轨焊接接头往复打磨时,往复运动的距离大小、中心位置与速度均可控制调节。通过编码器对运动位置进行检测,采用变频器对往复电机进行调速控制,同时配合PLC控制系统自动控制往复运动。

4 设备功能与工艺

4.1 设备功能

新设计的多功能自动打磨设备具备焊缝打磨与线路打磨双重功能,因此作业模式有两种:针对焊缝打磨的固定式打磨作业;针对线路打磨的移动式打磨作业。

固定式打磨作业时,将设备推行至指定位置,对准焊缝,启用夹持装置与压紧装置,快速夹紧钢轨,设备整体沿钢轨纵向不发生移动。作业时,工控机发出命令,与PLC进行通讯,PLC程序控制仿形、往复与进刀。同时工控机实时监测打磨过程,可显示设备运行状态,如仿形角度、往复位移与打磨压力等。系统自动控制完成整个打磨过程。

移动式打磨作业时,设备推行至指定工作地点后,启用夹持装置,压紧装置提升,启用移动锁紧装置,进给箱与内部偏转支架锁定,偏转支架仿形旋转至固定角度后,启用旋转锁紧装置,人工扶持推行设备,同时利用电控箱按钮或遥控器控制砂轮主电机与进给电机,打磨消除伤损病害。

4.2 打磨工艺与试用

该设备在某工程中试用,由于整体为平板小车,发电机、打磨单元与控制系统集成一体,线上移动时无需人工搬运,人工推行至作业地点,对位方便。采用打磨压力参数进行进刀控制,直尺和塞尺方法测量打磨前后接头平直度,通过工艺试验观察打磨效果,结果如下:

(1)一次完整的焊接接头打磨(两侧导向面与轨顶面均打磨)所需时间为10~12 min。打磨过程中设备自动运行,无需人工操作,明显降低了工人劳动强度。

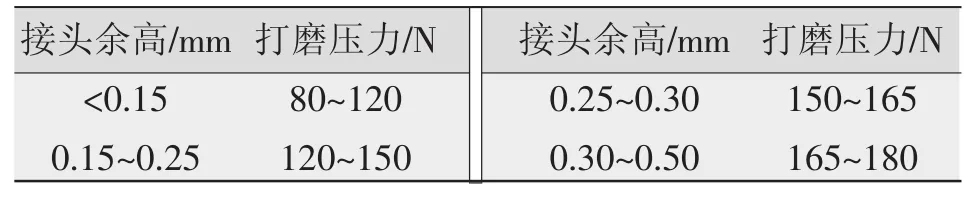

(2)针对不同的接头余高,设置不同的打磨压力参数,保证一次打磨作业后,接头达到TB/T1632《钢轨焊接》平直度要求。作业工艺如表1所示。

表1 作业工艺参数

(3)现场打磨试验焊头共586个,设备工作稳定可靠。接头经打磨处理后,表面光滑平顺,纹路整齐,达到镜面效果。

5 结论

(1)该新型多功能自动打磨设备的打磨单元是在现有半自动焊头仿形精磨机基础上增添与修改而成。与普通仿形打磨机相比,基准准确,打磨精度高。设备自动化程度高,只需根据作业工艺参数设置打磨压力,即可自动完成打磨。

(2)该设备通过打磨压力控制砂轮进给,打磨时不因砂轮的磨耗而降低打磨压力,保证了打磨效率,一次完整的焊接接头打磨作业所需时间为10~12 min。

(3)该设备具备双重功能,既能够针对焊缝进行高质量的打磨作业,同时吸取线路打磨设备的优点,增添线路打磨功能,可以解决短波波磨、鱼鳞纹等线路病害。达到一机两用效果,满足工程要求,具有工程实用价值。

[1]周清跃,田常海,张银花.高速铁路钢轨打磨关键技术研究[J].中国铁道科学,2012,33(2):66-69.

[2]刘月明,李建勇,蔡永林.钢轨打磨技术现状与发展趋势[J].中国铁道科学,2014,35(4):28-29.

[3]胡志成.NGM4.8型钢轨仿形精密打磨机的设计及使用研究[J].上海铁道科技,2009(1):8-9.

[4] 周丹麦,周世恒,戴虹.一种高精度的钢轨焊接接头仿形打磨系统[J].电焊机,2013,43(12):49-52.

[5] TB/T1632,钢轨焊接[S].

Design of multifunctional rail automatic grinding equipment

TU Jiangyang,DAI Hong,ZHOU Shiheng

(Welding Institute,Southwest Jiaotong University,Chengdu 610031,China)

The flatness of the rail welded joint and the surface flaw of the rail both have an important impact on the rail line.Existing grinding equipment does not have the dual function of joint grinding and rail line grinding.Therefore,the design of multifunctional automatic rail grinding equipment is important for the field application.This device mechanical structure is improved on the basis at the semi-automatic welding joint profiling grinding equipment that developed by Southwest Jiaotong University.It takes the both sides parent material of joint and flaw as the grinding profile datum.It takes the industrial computer as the central system and PLC as the slave system.And it takes automatic control of feeding through the grinding pressure.By debugging and running of this equipment,the effect of grinding can reach the standard requirement of TB/T1632-2005 in rail welding.It has important significance in practical engineering.

rail welded joints;rail flaw;rail grinding

TG409

:A

:1001-2303(2015)10-0063-06

10.7512/j.issn.1001-2303.2015.10.14

2015-04-29;

:2015-06-16

涂江洋(1991—),男,江西靖安人,硕士,主要从事钢轨焊缝打磨设备自动化研究工作。