陇东油田酸化废水就地处理及经集输系统外输的可行性实验研究

周立辉,李岩,张 璇,秦芳玲,刘晓娟,王 倩

(1.长庆油田分公司 油气工艺研究院,陕西 西安 710021; 2.西安石油大学 陕西省环境污染控制技术与储层保护重点实验室,陕西 西安 710065;3.西安石油大学 石油工程学院,陕西 西安 710065)

陇东油田酸化废水就地处理及经集输系统外输的可行性实验研究

周立辉1,李岩1,张 璇1,秦芳玲2,刘晓娟3,王 倩2

(1.长庆油田分公司 油气工艺研究院,陕西 西安 710021; 2.西安石油大学 陕西省环境污染控制技术与储层保护重点实验室,陕西 西安 710065;3.西安石油大学 石油工程学院,陕西 西安 710065)

对陇东油田酸化废水通过中和-沉降、中和-絮凝-沉降、H2O2氧化-中和-絮凝-沉降实验室处理效果进行对比,确定出酸化废水适宜的就地、快速处理方法和工艺条件;采用室内实验研究处理后酸化废水经集输系统外输的可行性。结果表明:在双氧水投加量 0.2%(V/V),采用NaOH-CaO复合碱调节废水pH至7.0~7.5,PAM 投加量为3.0 mg/L条件下,陇东油田酸化废水经H2O2氧化-中和-絮凝-过滤处理,其各项指标均达到油田回注水的水质要求,且处理后酸化废水与集输管线中采出水具有良好的配伍性,不易结垢,并对后续原油破乳未产生不利影响。

酸化废水;就地处理;配伍性;破乳;陇东油田

酸化作业是目前陇东油田增产增注的主要手段之一[1-2]。由于酸化液体系含有盐酸、氢氟酸、有机酸等主剂及缓蚀剂、铁稳定剂、杀菌剂等多种添加剂,致使返排酸化废液具有污染物含量高、酸性强、腐蚀性强、含铁高等特点[3-4]。如不进行无害化处理而外排必将产生严重的环境污染和安全隐患。开展油田酸化废液处理或再利用方法与技术研究已成为该油田减少环境污染,实现油田安全、可持续开发的重要任务之一。

国内外对于油田酸化废水的处理主要采用中和、絮凝、化学氧化或高级氧化、Fe/C微电解、吸附等方法的联合处理工艺[4-7],因水组成及处理目的不同,处理工艺流程差异较大,且一般较为复杂,成本高[6-7],在油田的应用受到一定限制。陇东油田由于油井分散、交通不便,酸化返排液无法集中处理,亟需快速、有效的现场就地处理方法和技术,但目前关于酸化废水的就地处理及回用未见研究报道。本文对陇东油田酸化废液分别采用中和-沉降、中和-絮凝-沉降、化学氧化-中和-絮凝-沉降工艺进行处理,以确定出适于酸化废水就地处理的方法及条件,并进行了处理后酸化废水与集输管线中采出水的配伍性及对后续原油破乳的影响研究,探讨将处理后废水通过集输系统外输的可行性。

1 实验部分

1.1 仪器及试剂

主要仪器: pH211型pH计、PU-1901分光光度计、460型红外测油仪、BT224S型分析天平、六联搅拌器、恒温箱、SHZ-D循环水式真空泵、玻璃砂心过滤装置等。

主要试剂:NaOH、双氧水(质量分数为30%)、生石灰、聚丙烯酰胺(PAM,阳离子型,相对分子质量为1 200万),均为工业品。

1.2 实验方法

酸化废水取自陇东油田西峰作业区西29-27井场,对其中的悬浮物(SS)含量、含油量、总铁含量和平均腐蚀速率等水质指标[8]进行分析。在絮凝过程中观察生成絮体的大小和颜色、絮体沉降的快慢等[9];采用分光光度法对絮凝后上清液的透光率(680 nm)进行测定。

将处理后酸化废水出水与集输管线中采出水分别按照不同比例混合,在地层温度(40 ℃)下恒温静置72 h,以静置前后水样的透光率及失Ca2+率[10]为指标,判断处理后废水与采出水的配伍性。

将处理后的废水与集输管线中油水混合物分别按不同比例进行充分混合(40 ℃,500~800 r·min-1,30 min),加入100 mg·L-1破乳剂进行破乳(40 ℃,2 h),以脱水后油层的含水率[11]和脱出水中的含油量[12]为指标研究处理后酸化废水对集输管线中原油破乳的影响,与未处理的酸化废水作对照。

2 结果与分析

2.1 陇东油田酸化废水的组成和特点

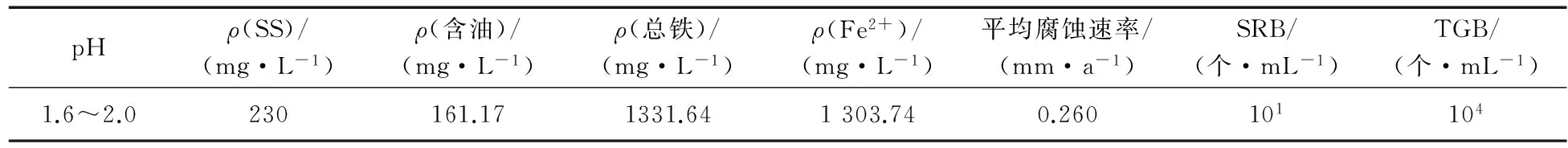

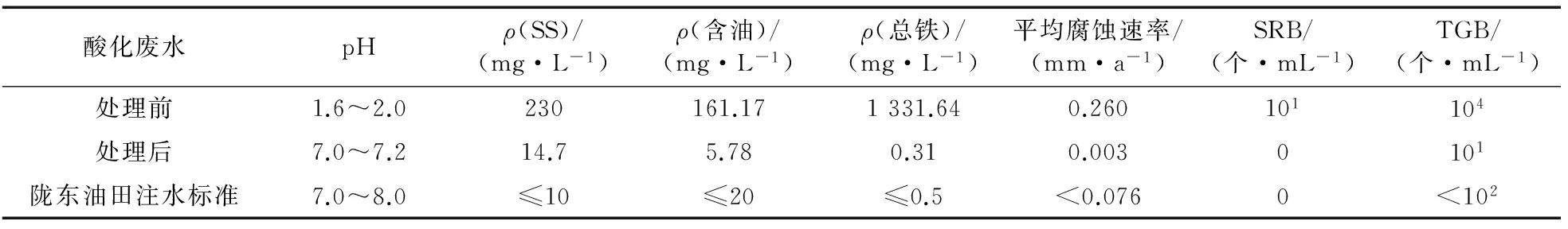

由表1酸化废水性质组成分析结果可见,该废水pH值为1.6~2.0,悬浮物含量230 mg/L,含油量161.17 mg/L,腐蚀速率约为0.260 mm/a,总铁含量可达1 331.64 mg/L,SRB和TGB含量分别为101个·mL-1和104个·mL-1,因此,该酸化废水具有酸性强、悬浮物含量高、含油量高、腐蚀性强、总铁含量高、细菌含量高的特点,各指标均远高于油田回注水的水质要求[8]。

表1 酸化废水水质指标分析结果

2.2 陇东油田酸化废水就地处理工艺及条件

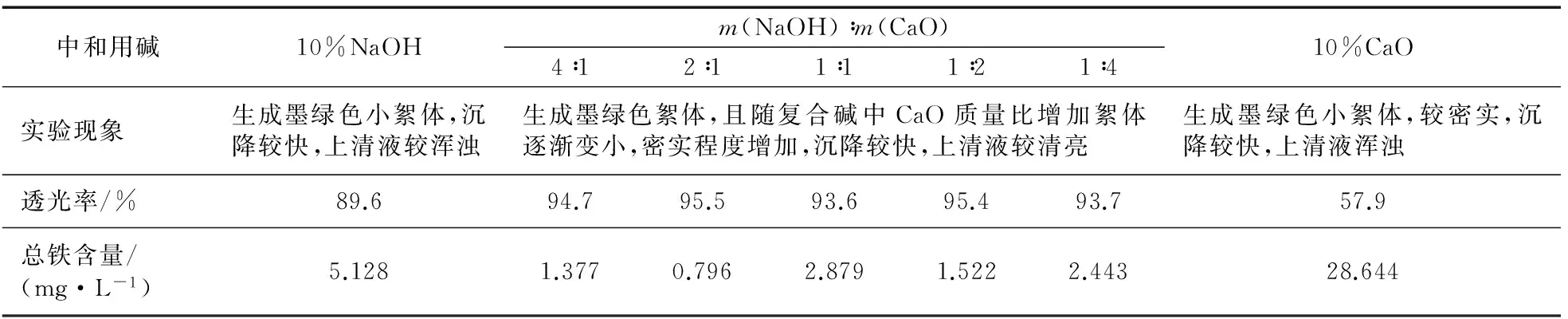

2.2.1 中和-沉降处理工艺 分别以氢氧化钠(NaOH)、生石灰(CaO)及两者按质量比为4∶1、2∶1、1∶1、1∶2、1∶4配制的复合碱溶液(10%)为pH调节剂将酸化废水的pH值调节至7.0~7.5,静置30 min。观察中和反应过程中生成絮体的颜色、大小、密实程度、沉降快慢等,并测定沉降后上清液的透光率和总铁含量,结果见表2。

表2 不同碱对酸化废水的中和-沉降处理效果

由表2可见,采用NaOH或CaO溶液对酸化废水进行中和-沉降处理时,上清液均较浑浊,透光率分别为89.6%和57.9%,总铁含量较高,分别为5.128 mg/L和28.644 mg/L;采用复合碱进行中和沉降,各处理上清液的透光率均达93%以上,总铁含量均明显降低(低于2.879 mg/L),表明复合碱的处理效果明显优于单独采用NaOH或CaO,这主要是由于复合碱中的CaO在酸化废水中发生以下混合反应:

由此可见,生成的Ca(OH)2提高了水体碱度和pH值,促使Fe(OH)2絮体生成,这些絮体具有电性中和与助凝作用,同时Ca(OH)2作为颗粒核增重剂[13]可加速絮体的沉降与分离,有利于固液分离。当复合碱中NaOH与CaO质量比=2∶1时,酸化废水经中和-沉降处理后较为清亮,其透光率高,且总铁含量最低(0.796 mg/L),但仍未达到油田回注水标准(总铁含量≤0.5 mg/L)。

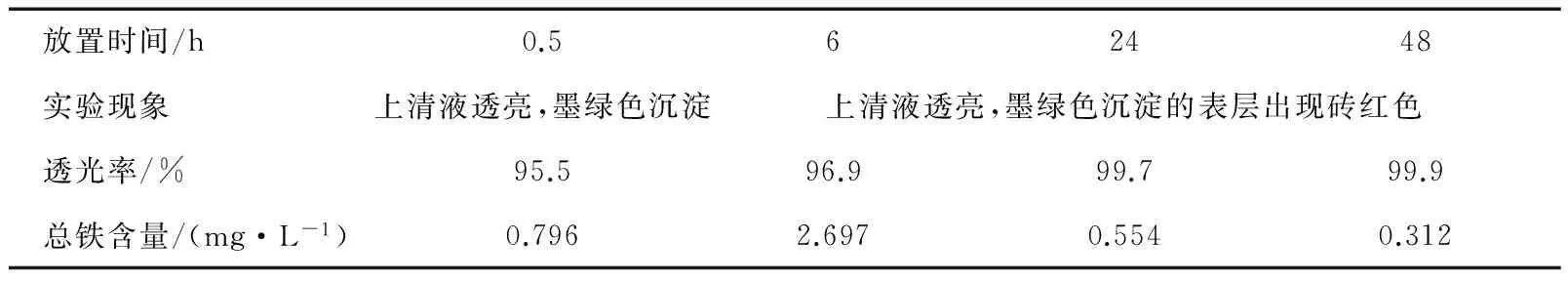

采用m(NaOH)∶m(CaO)=2∶1的复合碱对酸化废水进行中和后,随着沉降时间的延长,上清液越清澈透亮,在24 h后,其透光率达99.7%,总铁含量为0.554 mg/L(表3),已接近油田回注水标准(即总铁含量≤0.5 mg/L);墨绿色Fe(OH)2沉淀不断被氧化逐渐变为砖红色Fe(OH)3沉淀,表明延长沉降时间有利于酸化废水中的固液分离,但就地处理时存在沉降时间较长、处理效率低的问题。

表3 不同放置时间对复合碱中和-沉降处理酸化废水的影响

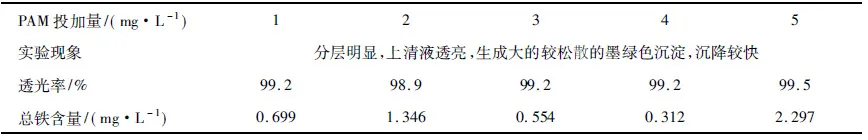

2.2.2 中和-絮凝-沉降处理工艺 由于投加絮凝剂可提高水体中固液分离效率,对经复合碱中和后的酸化废水投加絮凝剂PAM与未投加絮凝剂处理相比,水体中墨绿色絮体变大,变松散,形成大絮凝沉淀。由表4可见,絮凝处理沉降30 min后水中固液分层明显,上清液无色透亮,透光率达99%以上;不同PAM投加量处理上清液中的总铁含量变化无明显规律,这主要是由于废水中Fe(OH)2不具备Fe(OH)3良好的絮凝效果,在絮体较松散时沉降效果不稳定[14]。

表4 不同PAM投加量对酸化废水中和-絮凝-沉降处理的影响

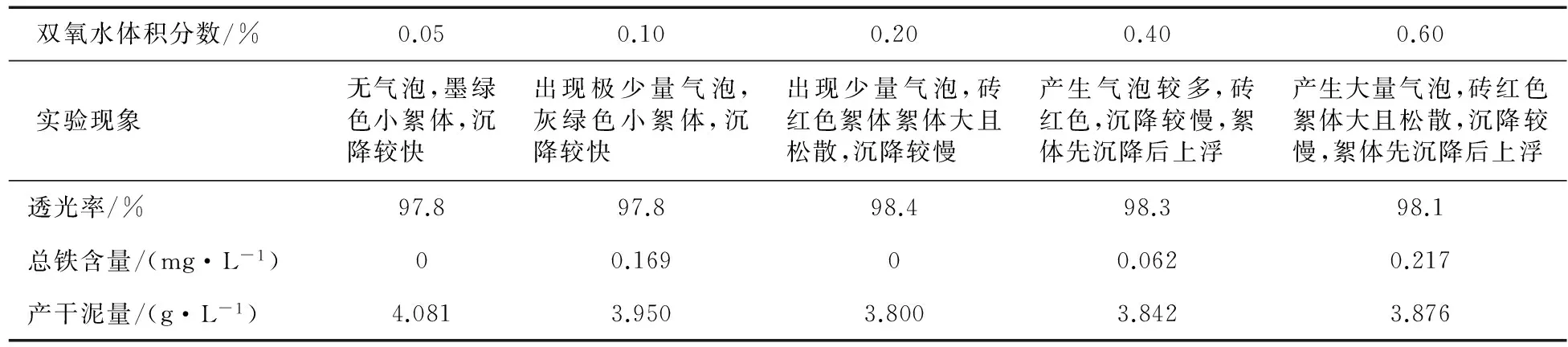

2.2.3 H2O2氧化-中和-絮凝-沉降处理工艺 为实现酸化废水的稳定处理,避免铁离子进入集输系统可能产生的结垢与腐蚀问题,以H2O2为氧化剂,与酸化废水中的Fe2+在低pH下形成Fenton试剂[15](H2O2/Fe2+)进行氧化除铁。表5为不同双氧水投加量条件下酸化废水经氧化-中和-絮凝-沉降处理(调节废水pH值至7.0~7.5, PAM投加量为3 mg/L,沉降30 min)的实验现象及处理效果。

表5 不同双氧水投加量对H2O2氧化-中和-絮凝-沉降处理酸化废水的影响

从实验现象可见:各处理固液分层明显,上清液澄清透亮;当双氧水投加量为0.05%时,废水中无气泡,有大量墨绿色絮体产生,表明该絮体主要为Fe(OH)2;当投加量为0.10%时,废水中产生极少量气泡,且生成较小且密实的灰绿色絮体,该絮体主要是Fe(OH)2和Fe(OH)3混合物,故颜色呈灰绿色;当双氧水投加量为0.20%时,废水中产生少量气泡,并出现较大且较松散的砖红色絮体,表明此时废水中的Fe2+已基本转化为Fe3+,砖红色絮体主要为Fe(OH)3;当其投加量超过0.40%时,废水中产生大量气泡,产生的絮体大且松散,并有上浮现象,这是由于过量H2O2分解为水和O2,对形成的絮体产生冲击作用,从而使絮体上浮,不利于沉降。

由表5可见,不同双氧水投加量处理上清液的透光率在97.8%~98.4%,接近100%,总铁含量均低于0.5 mg/L。当双氧水投加量为0.20%时,酸化废水中的Fe2+全部转化为Fe3+,产生的沉淀为红褐色,且干泥量最少(3.8 g/L)。因此,采用H2O2氧化-中和-絮凝-沉降处理酸化废水时,H2O2适宜投加量可选为0.20%。

在双氧水投加量 0.20%(V/V),采用复合碱调节废水pH至7.0~7.5,PAM 投加量为3.0 mg/L条件下,对酸化废水进行H2O2氧化-中和-絮凝-过滤处理,实验结果见表6。可以看出:处理后废水的各项指标均远低于处理前状况,处理后废水各水质指标均达到油田注水水质的要求,可直接回注。

表6 酸化废水处理前后的水质指标分析结果

2.3 处理后酸化废水经集输系统外输的可行性

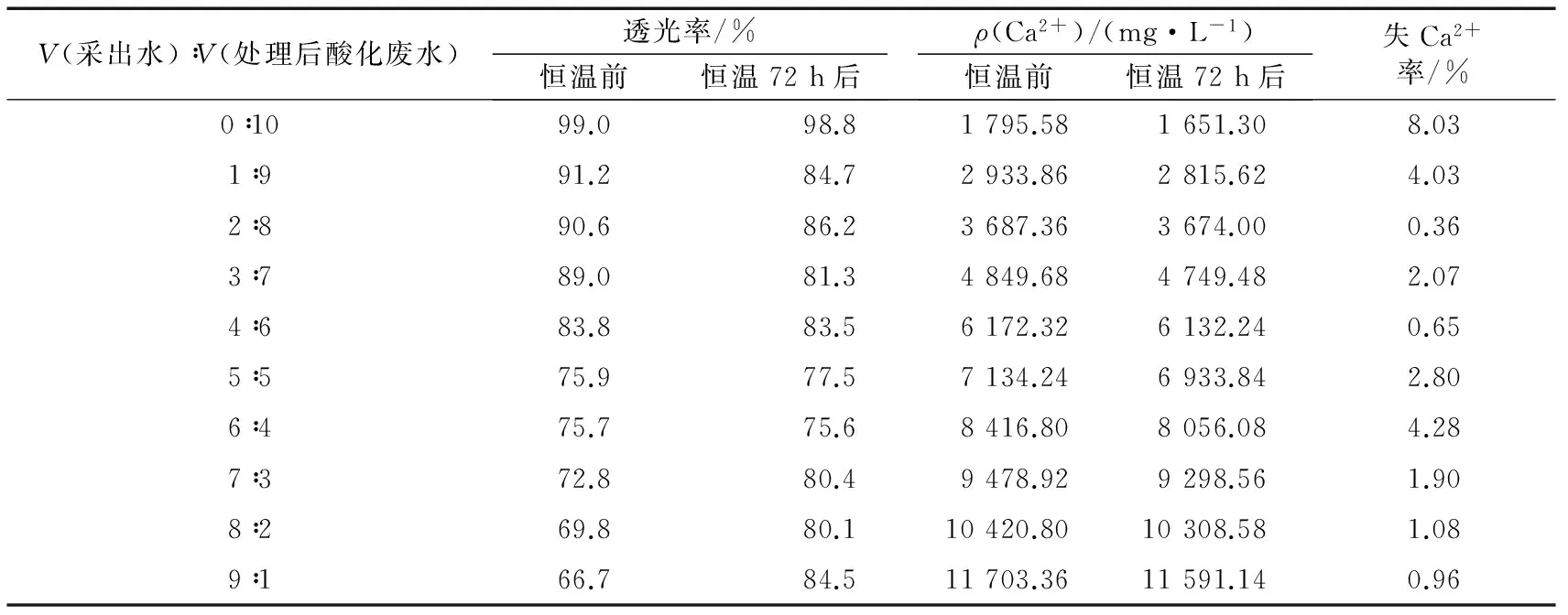

2.3.1 处理后酸化废水与采出水的配伍性 表7为处理后酸化废水与集输系统中采出水的配伍性实验结果。可以看出,恒温放置72 h后,当V(采出水)∶V(处理后酸化废水)在0∶10~3∶7时,混合水样的透光率较放置前有所降低,但均大于81%,水体无色透亮,而随着处理后酸化废水掺混比例的增加(4∶6~9∶1),掺混水样的透光率呈增加趋势。可见处理后酸化废水进入集输系统不会对采出水的外观特征产生明显的不利影响。

表7 处理后酸化废水与采出水的配伍性实验结果

从Ca2+含量来看,不同掺混比例水样的Ca2+含量均较放置前有所降低,相应的失Ca2+率均低于10%[16],表明各配比水中悬浮物含量均较低,且水质稳定,两种水之间具有良好的配伍性,产生结垢的可能性较低。

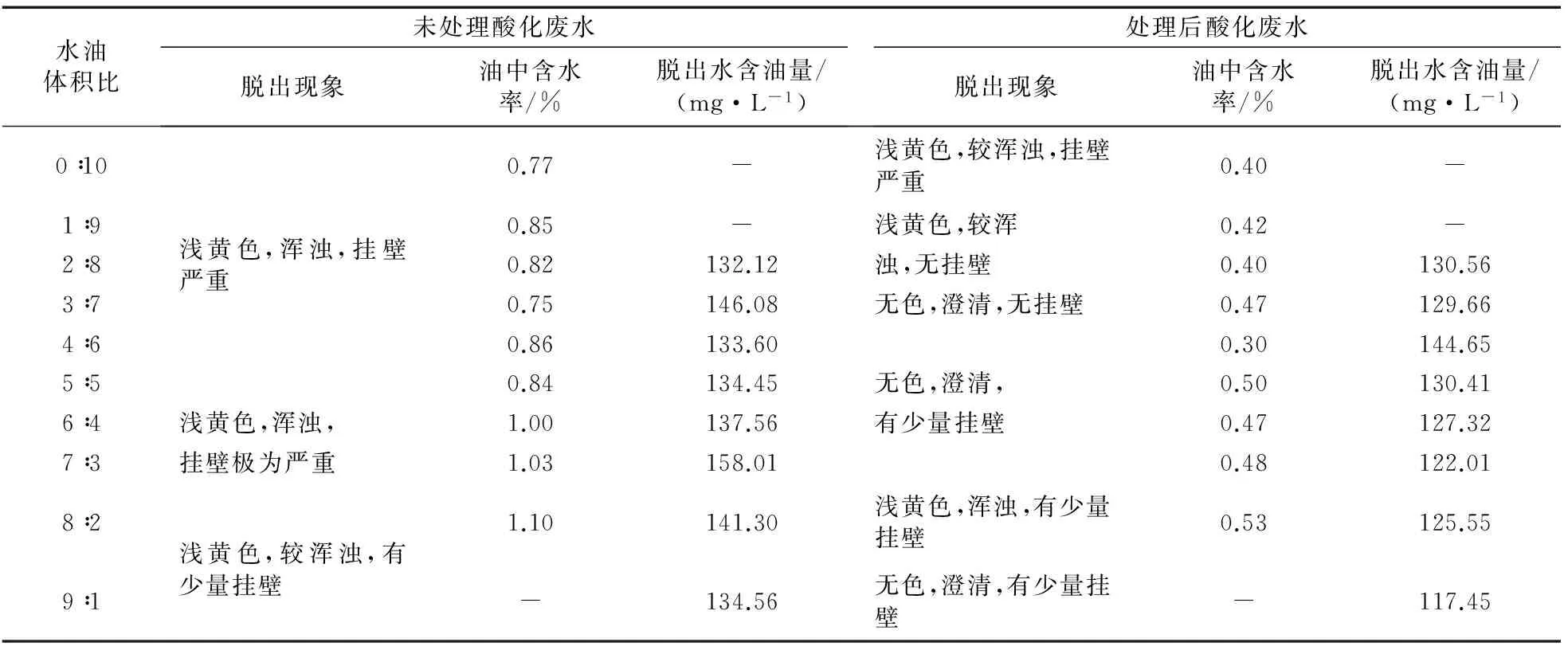

2.3.2 处理后酸化废水对原油破乳的影响 从表8处理前和处理后酸化废水与原油掺混乳化液破乳实验现象可见,前者破乳时均出现严重的挂壁现象,且脱出水浅黄色,较浑浊,而后者破乳时挂壁较少或无挂壁,且脱出水呈无色,较透亮,表明酸化废水不经处理直接进入集输系统会对破乳剂的破乳产生不利影响,这主要是由于其中的残留酸会抑制破乳剂对油水界面的作用[17],而处理后的酸化废水则对油水混合物的破乳不会产生明显影响。

处理后酸化废水与原油掺混乳化液破乳,脱出水中的含油量均小于150 mg/L(表8),净化油中的含水率均接近0.5%,但均明显低于相应的对照处理,满足陇东油田原油破乳的基本要求。

综上所述,处理后酸化废水进入集输系统,与采出水具有良好的配伍性,不易结垢,并且不会对后续原油破乳产生明显的不利影响。因此,处理后酸化废水可通过集输管线进行外输和回用。

表8 处理前后的酸化废水对原油破乳的影响

注:“-”表示未检测

3 结 论

(1)采用H2O2氧化-中和-絮凝-沉降处理工艺可使陇东油田酸化废水的各项指标达到油田注水水质要求。实现快速、稳定处理。最佳工艺参数为:双氧水体积分数为 0.2%,采用NaOH和CaO质量比为2∶1的复合碱将废水的pH值调节至7.0~7.5,PAM投加量为3.0 mg/L。

(2)处理后酸化废水与集输管线中采出水具有良好的配伍性,不会产生结垢,且对后续原油破乳不产生明显的不利影响,可通过集输管线对处理后的酸化废水进行外输。

[1] 卫秀芬.压裂酸化措施返排液处理技术方法探讨[J].油田化学,2007,25(4):384-388. WEI Xiu-fen.Treating methods and techniques for hydro-fracturing and acidizing returns:a review[J].Oilfield Chemistry,2007,25(4):384-388.

[2] MOU Jian-ye,ZHANG Shi-cheng,ZHANG Ye.Acid leak off mechanism in acid fracturing of naturally fractured carbonate oil reservoirs[J].Transport in Porous Media,2012,91(2):573-584.

[3] 陈明燕,吴冕,刘宇程,等.酸化和压裂废液处理技术研究进展[J].环境科学与技术,2010,33(s1):166-169. CHEN Ming-yan,WU Mian,LIU Yu-cheng,et al.Research progress on treating methods and techniques for waste acidizing and hydrofracturing fluids[J].Environmental Science & Technology,2010,33(s1):166-169.

[4] 贺吉安.井下作业酸化废水处理方法研究[J].广州化工,2010,38(2):147-154. HE Ji-an.Research on the treatment of downhole operation acidulated wastewater[J].Guangzhou Chemical Industry,2010,38(2):147-154.

[5] 黄浪,马自俊,蔡永生,等.镀铜铁屑/H2O2法预处理油田酸化废水[J].工业水处理,2006,26(4):28-30. HUANG Lang,MA Zi-jun,CAI Yong-sheng,et al.Pretreatment of oilfield acidized wastewater by H2O2/ copperized iron powder system[J].Industrial Water Treatment,2006,26(4):28-30.

[6] 王松,李杨,庄志国,等.河南油田采油酸化废水无害化处理技术研究[J].油田化学,2008,25(1):90-93. WANG Song,LI Yang,ZHUANG Zhi-guo,et al.Study on treatment technology for acidizing wastewater in Henan oil field[J].Oilfield Chemistry,2008,25(1):90-93.

[7] 范青玉,何焕杰,王永红,等.钻井废水和酸化压裂作业废水处理技术研究进展[J].油田化学,2002,19(4):388-390. FAN Qing-yu,HE Huan-jie,WANG Yong-hong,et al.Progress in treatments of drilling,acidizing and hydro-fracturing wastewaters in China[J].Oilfield Chemistry,2002,19(4):388-390.

[8] 中国石油天然气标准化委员会.SY/T5329-2012碎屑岩油藏注水水质推荐指标及分析方法[S].北京:石油工业出版社,2012.

[9] 中国石油天然气总公司.SY/T5796-1993 絮凝剂评定方法[S].北京:石油工业出版社,1994.

[10] 于宝石,王玉艳,王维旭,等.白驹油田集输系统腐蚀结垢原因分析及防护对策[J].石油与天然气化工,2012,41(1):85-89. YU Bao-shi,WANG Yu-yan,WANG Wei-xu,et al.Cause and countermeasures of corrosion and scaling of the gathering system in Baiju oil field[J].Chemical Engineering of Oil & Gas,2012,41(1):85-89.

[11] 中国国家标准化管理委员会.GB/T 8929-2006原油水含量的测定-蒸馏法[S].北京:中国标准出版社,2006.

[12] 中国石油天然气中国石油天然气标准化委员会.SY/T 0530-1993 油田污水中含油量测定方法-分光光度法[S].北京:石油工业出版社,1994.

[13] 杨斌,杨家宽,唐毅,等.粉煤灰和生石灰对生活污水污泥脱水影响研究响[J].环境科学与技术,2007,30(4):98-99. YANG Bin,YANG Jia-kuan,TANG Yi,et al.Impact of fly ash and powered lime on dewatering performance of sludge[J].Environmental Science and Technology,2007,30(4):98-99.

[14] 高廷耀,顾国维,周琪.水污染控制工程[M].北京:高等教育出版社,2007.

[15] 秦芳玲,李斌,任伟,等.安塞油田酸化返排液的H2O2氧化-中和-絮凝回注处理研究[J].西安石油大学学报:自然科学版,2011,26(4):67-70. QIN Fang-ling,LI Bin,REN Wei,et al.Treatment technology of oxidation-neutralisation -flocculation to the flowback acidizing fluid from Ansai Oilfield for reinjection[J].Journal of Xi'an Shiyou University:Natural Science Edition,2011,26(4):67-70.

[16] 周国娟.安塞油田井下压裂废液的综合处理方法研究[D].西安:西安石油大学,2010.

[17] 范振中,俞庆森.残酸对原油脱水的影响及处理[J].浙江大学学报:理学版,2005,32(5):546-549. FAN Zhen-zhong,YU Qing-sen.Treatment of residual acid and its influence on the crude oil dehydration[J].Journal of Zhejiang University:Science Edition,2005,32(5):546-549.

责任编辑:贺元旦

2014-11-02

陕西省教育厅专项科研计划项目(编号:11JK0755)

周立辉(1965-),男,高级工程师,主要从事油田安全与环保研究。E-mail:zlh-@cq@petrochina.com.cn

1673-064X(2015)01-0089-06

TE39

A